布料溜槽结构对料流轨迹及高炉顺行影响研究

2020-05-12任孟超王春香武妍慧

任孟超,王春香,武妍慧

(1.内蒙古科技大学,内蒙古 包头 014010;2.南京农业大学,江苏 南京 210095)

高炉无钟炉顶布料操作是影响炉内煤气分布、煤气利用率的重要因素,是确保高炉顺行、高效的重要手段。无钟炉顶设备参数、溜槽结构参数、布料过程中溜槽倾角及转速的变化,都会使料流轨迹发生变化。对于不同的炉料、焦炭与矿石的落点存在很大差异,即使相同的炉料,粒径不同,料流轨迹也大不相同。同时,不同溜槽槽面形状直接影响了矿料在槽内运行的速度以及运行轨迹。为更好地满足炼铁工艺要求的精准布料,从矩形溜槽以及半圆型溜槽两种结构,以及目前存在的料打料和光面合金复合层两种溜槽过料面形式进行料流轨迹研究。本文通过分析不同结构以及过料面形状的溜槽的布料过程,物料矿料在溜槽内的受力及运动过程,研究溜槽布料规律。将计算结果与试验模型进行对比。同时,针对4150m3高炉进行了高炉现场实际数据测量。结合研究测试结果,指导实际高炉的布料操作。

1 模型建立

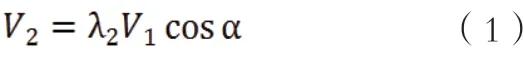

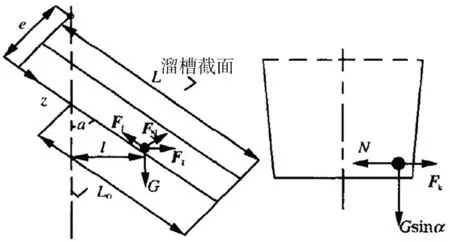

矿料自料流调节阀开启,以自由落体运动方式经过下密封阀、波纹补偿器、布料器中心喉管落于布料溜槽槽内第一落料点区域。落料碰撞过程为非弹性碰撞。炉料矿料进入溜槽槽面碰撞前速度为V1,V1大小取决于无钟炉顶整体设计布置参数,即料流调节阀至溜槽落料槽面的竖直高度h0。如图1 所示。考虑碰撞因素,进入溜槽炉料矿料初速度为:

式中,λ2为速度转换系数。

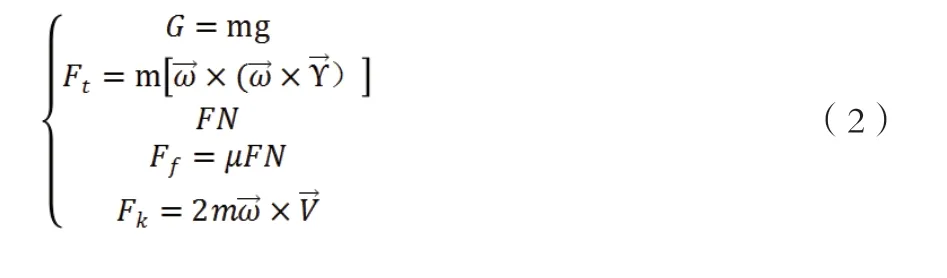

矿料进入旋转的布料溜槽后,继续运动。矿料在旋转的溜槽内所受力有重力G、离心力Ft、支撑力FN、摩擦力Ff、科氏力Fk:

图1 矿料在无钟炉顶中的运动

综合分析矿料所受力,可以得出矿料在溜槽内的运动并非一维的直线运动,而是沿着溜槽内壁做螺旋运动。图2 所示为矿料在溜槽内的运动。

图2 矿料在半圆形溜槽中的运动

图2 分别给出了从不同视角(A,B,C)得到的矿料运动情况。从图中可以看出,矿料在溜槽内不仅沿溜槽纵向运动,而且还会在溜槽的截面内运动,属于三维运动。为此,需根据矿料的受力情况,建立矿料运动的三维模型,准确描述矿料的运动情况。图2(a)所示为矿料沿溜槽纵向的运动。矿料运动所受的力有重力、离心力、科氏力及摩擦力等力的分量,根据牛顿定律,可以得到矿料沿溜槽纵向运动的加速度的大小,矿料沿z向的速度为;图2(b)所示为矿料在溜槽截面内的运动。x、y分别表示矿料在x方向和y方向上运动的距离。矿料所受的力有重力、离心力、科氏力以及摩擦力等力的分量,矿料在溜槽截面内沿x、y两个方向运动。在x轴、y轴方向上的加速度分别设为,矿料在2个方向上的速度分别为。从图2(c)中可以看出,矿料在溜槽内运动的起点(0),并不一定是溜槽的端点,而是整个溜槽的一部分,为此将矿料在溜槽内运动的实际长度称为溜槽的有效长度。矿料在溜槽内运动的有效长度l与溜槽实际长度L的关系为:

利用龙格-库塔法解方程组,可以得到矿料在溜槽末端的速度v。矿料从溜槽出来后,进入高炉内的空区,在空区内运动。分析矿料在空区的运动,需要综合考虑所受煤气浮力以及煤气曳力的作用。文献[2]已经详细介绍了矿料在空区的运动,考虑文章篇幅,本文不再论述。根据文献可以得到矿料的落点半径。

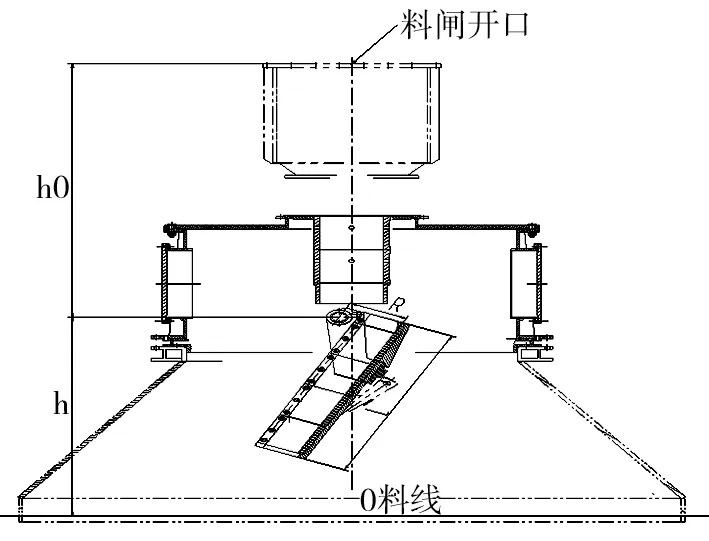

图3 矿料在矩形溜槽中的运动

由于科氏力的作用,矿料会在溜槽内沿着溜槽侧壁运动,侧壁对矿料产生摩擦阻力。在半圆形溜槽中,科氏力使矿料沿溜槽切向运动不同的是由于矩形溜槽侧壁为竖直壁面,壁面会阻挡矿料的切向运动,矿料到达壁面后不再做切向运动。对于矩形溜槽,矿料在溜槽竖直壁面附近沿着溜槽纵向运动。

2 计算与分析

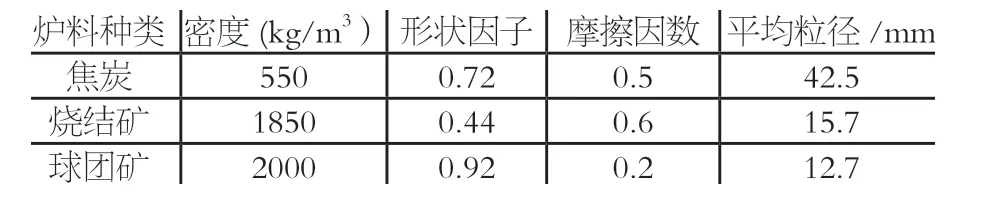

为了分析溜槽参数对高炉布料过程中的料流轨迹的影响,以国内某钢厂4150m3高炉布料设备参数为例进行计算。高炉的主要设备参数如表1 所示,高炉原燃料的属性参数如表2 所示。

无料钟炉顶布料溜槽在进行设计和选择时,需要考虑溜槽的长度和倾动距等参数,布料操作时可能会用到不同的料线高度。利用溜槽矿料运动模型,可以研究参数变化对落点的影响。

表1 4150m3 高炉主要参数

表2 物料的物理属性

(1)溜槽长度变化对矿料落点的影响:设定同一角度取不同溜槽长度参数进行计算,随着溜槽长度的增加,落料半径随之增加。炉料矿料空区运动时间缩短,槽内运动时间增加。

(2)溜槽倾动距变化对矿料落点的影响:溜槽倾动距主要决定了溜槽内矿料运动的有效长度,倾动距越大,炉料矿料在溜槽内运行的有效长度越短,落料点半径随着倾动距的增大而缩小。因此,在设计和选择溜槽倾动距时,需要仔细分析考虑。

(3)料线高度的变化对落料点的影响:高炉布料过程中,料线越高,布料半径越小,炉料矿料空区运行为三维状态抛物轨迹,料线越深,落料半径的增量越小。通过数学模型分析之外,高炉布料溜槽布料过程中,布料溜槽槽面形式有料打料结构和光面结构,溜槽布料过程中,溜槽槽面与炉料矿料之间的磨损形式属于低应力磨料磨损。同时,伴有冲击磨料磨损形式。从能量磨损角度分析,光面溜槽使得炉料矿料能量损失较小,矿料运动形式更为接近,空区运行料流矿料更为集中,溜槽槽面形状尺寸稳定,整个溜槽服役周期内,炉料矿料运行轨迹相对稳定,有益于高炉布料操作。

3 工程现场数据测试对比

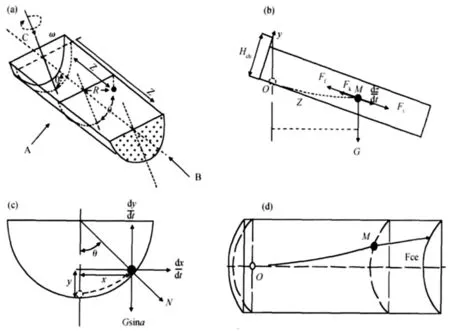

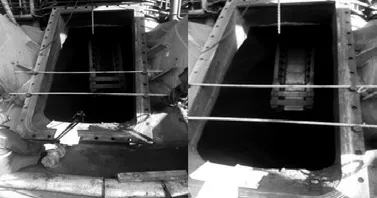

图4 工程测试

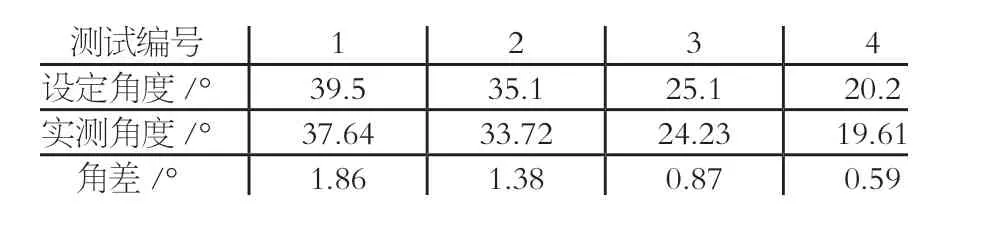

为了验证以上数学模型以及磨损形式对应能量分析,在现场对布料数据进行测试。现场测试图片如图4所示。新溜槽更换后,对其进行了校核,结果见表3。

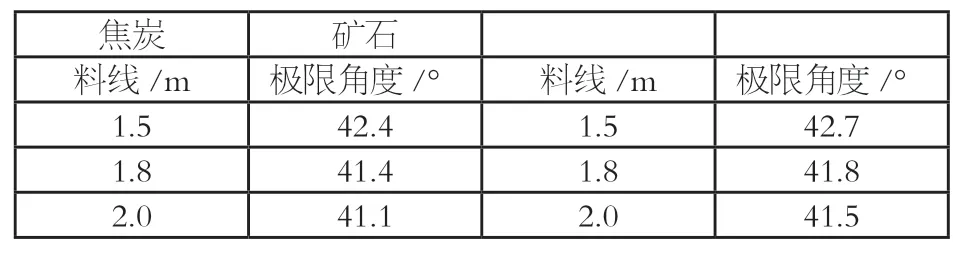

根据测量结果表明,新溜槽与实测倾角误差随着溜槽倾角减少而减小,大角度误差大,误差区间为0.5°~2.0°。根据实测结果,修正设定与实测倾角拟合线,以减少误差。根据实测碰撞点,修正计算公式,确定不同料线极限角度,见表4。

表3 新溜槽倾角校核数据

表4 不同料线极限角度数据表

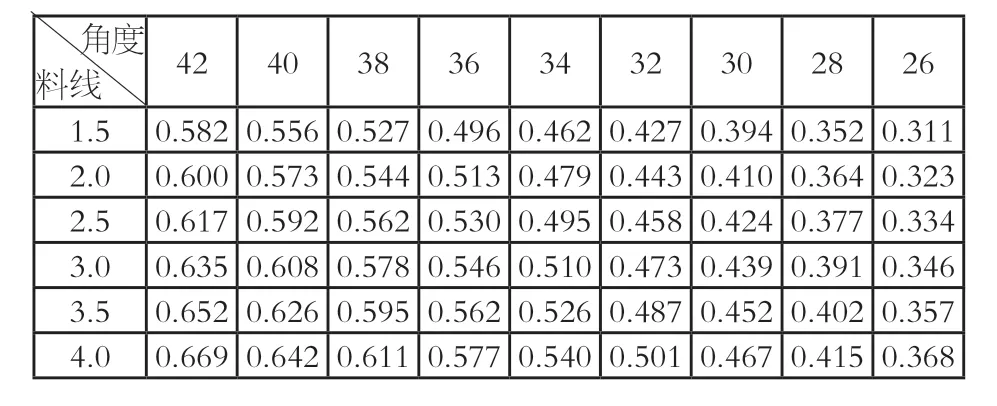

根据布料实测结果,修正料带宽度计算公式,得出不同倾角、不同料线的焦炭、矿石料流宽度分别见表5、6。

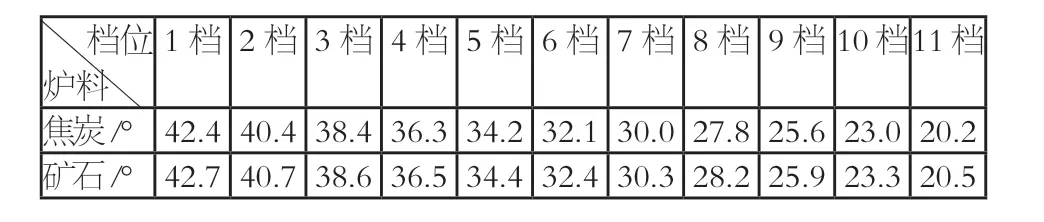

通过上表得出,料线越浅,料流宽度越窄;料线越深,料流宽度越大;越靠近边缘,料流宽度越大;越靠近中心,料流宽度越窄,且靠近中心达到一定程度后料流宽度几乎不变。根据轨迹实测结果,进行布料档位划分,按11 档对1.5m 料线焦炭与矿石分布进行划分,划分结果见表7。

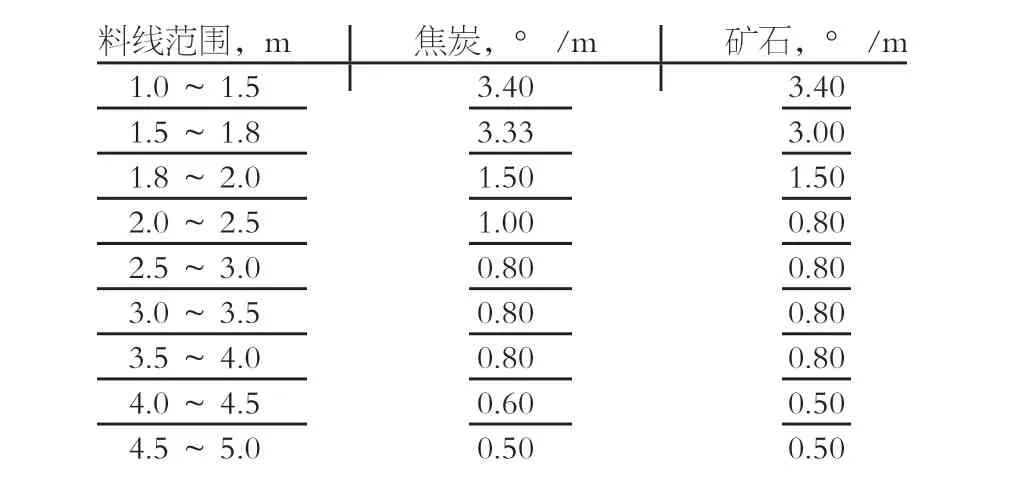

该划分是建立在测量结果的基础上,根据等面积法划分的档位,实际生产中,应根据实际档位角差控制思路,设定合理的布料档位。根据实测数据,对不同料线情况下落点补偿角度(包括矿石和焦炭)进行分析,得到不同料线范围料线变化1.0 米,对应焦炭与矿石的变化见表8。

以上结果表明,在炉喉区域料线变化0.3 米左右角度变化1°。随着料线越来越深,补偿角度逐渐减小,料线低于5.0 米,料线每变化1.0 米,料面每变化1.0米角度变化0.5°左右。

表5 不同倾角、不同料线焦炭料流宽度,单位:m

表6 不同倾角、不同料线矿石料流宽度,单位:m

表7 布料档位划分结果

表8 料线变化

4 结语

溜槽内矿料运动直接影响抛出溜槽时的料流宽度。溜槽长度、溜槽倾动距以及溜槽转速等都会对矿料的运动速度产生影响,最终影响料流宽度。选择溜槽参数时,需要考虑各参数之间的协同性。对比半圆型溜槽和矩形溜槽矿料运动,炉料矿料在矩形溜槽内不能做切线运动,科氏力增加炉料的摩擦阻力,布料过程中的料流宽度比半圆形溜槽小。料线增加会增加炉料矿料运行落点半径,不同料线高度、落点半径增加不同,高炉操作时,料线越深,料线高度变化时造成的落点增量越小。光面溜槽布料炉料矿料运行冲击能量折损较少,稳定的溜槽槽面获得相对稳定的矿料落料半径,益于高炉布料操作。实践证明,与带筋板隔网料打料溜槽相比,平底方形溜槽布料更加稳定,利用高炉长期稳定顺行,为技经指标的逐步提升创造良好的条件。