配风方式对花瓣燃烧器出口流场影响的研究

2015-08-03李慧君贾宝桐

李慧君,贾宝桐

(华北电力大学能源动力与机械工程学院,河北保定071003)

随着电力行业稳燃和低氮排放目标的提出[1],旋流燃烧器改造方便、稳燃能力突出的特点越加明显,因此受到众多电厂的青睐.花瓣燃烧器[2-4]是针对我国低品质煤种稳燃和低负荷运行等问题提出的一种新型旋流燃烧器.此种燃烧器由于一次风喷口类似花瓣而得名,在燃烧器出口处能形成轴向和径向回流区,轴向回流区中烟气以接触面的层流换热方式使煤粉迅速达到着火热,径向回流区中风粉以对流方式吸收热量,此外煤粉在径向回流区中反复循环,这种特殊的流场形式既增强了煤粉与高温烟气的换热强度,又延长了煤粉在回流区的停留时间,有效解决了低品质煤稳燃的问题.

目前,花瓣燃烧器已得到业内认可,在利港、西柏坡等电厂长时间的实验表明,此种燃烧器对低挥发分煤种的适应性较强,但易出现燃烧器结渣和NOx排放量高的问题.对于旋流燃烧器而言,调整一、二次风的配风方式是改善其燃烧能力的核心技术[5],可有效解决其结渣和污染物排放量高等问题.周志军等[6]采用温度示踪法研究了一、二次风的混合情况,分析了冷态煤粉浓度的分布及煤粉高浓度区域的大小,得到了最佳工况,能减少NOx的生成;刘建忠等[7]利用气体示踪法研究由弱旋流(一次风)燃烧器和直流(侧面二次风)燃烧器组成的燃烧器一、二次风混合扩散特性,得到各截面混合物浓度和混合强度分布规律;林正春等[8]采用示踪一次风的方法发现,旋流强度过大易产生飞边现象,形成开式火焰,使燃烧器磨损.

目前,对花瓣燃烧器的研究多基于现场实验,成本巨大,而通过CFD 软件进行模拟具有短计算周期和低成本的优点,在研究中被广泛应用.笔者采用Fluent软件模拟一、二次风配风方式对花瓣燃烧器出口流场的影响,为此种燃烧器的工程应用提供一定的参考.

1 模型建立

以某电厂花瓣燃烧器为模拟对象,一次风管喷口类似花瓣,如图1所示.在每个瓣峰上安装了片状小钝体,x轴通过瓣峰中心,y轴通过瓣谷中心,喷口中心为坐标原点.

图1 一次风管示意图Fig.1 Schematic diagram of the primary air duct

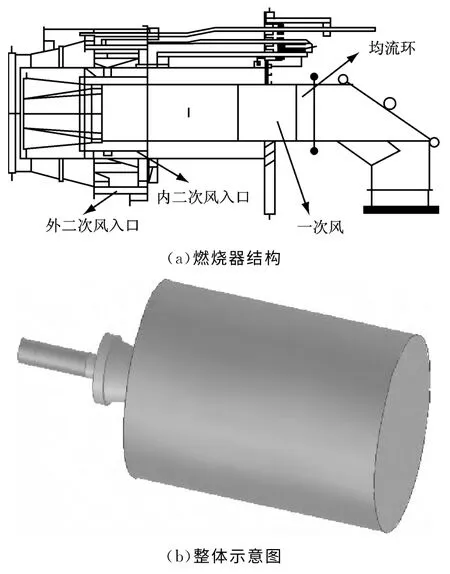

燃烧器的结构和整体示意图见图2.其中一次风采用直流送风方式,内、外二次风为旋流送风.一次风管中安装了均流环,通过弯管的煤粉可以形成外浓内淡的煤粉分布.对图2(a)中模型按1∶1的比例进行建模,锅炉侧用长6 m 的圆形长筒代替,如图2(b)所示.由于内二次风入口为水平轴向,故内二次风速度分解为轴向速度和切向速度;外二次风入口在侧面,外二次风速度可分解为径向速度和切向速度.

图2 燃烧器模型示意图Fig.2 Schematic diagram of the burner model

冷态实验为湍流流动,采用可实现κ-ε模型,能够准确反映湍流状态下的旋转流动[9-11].在边界层设置中,根据实际工况,按照等温模化原理[12-14]转化成模拟工况,进行一、二次风的设置,从而进行模拟.

2 模型准确性验证

为验证上述模型的准确性,首先通过飘带法测量设计工况下动力场实验的回流区大小,根据此工况下的一、二次风速度,计算出对应的模拟工况参数,即一次风速度为16 m/s,内二次风轴向和切向速度分别为26m/s和28m/s,外二次风径向和切向速度分别为-9m/s和6m/s.根据所得一、二次风速度,对燃烧器出口流场进行模拟,确定瓣谷中心y-z面与瓣峰中心x-z面的回流区大小,与实验测得的回流区进行比较,结果如图3所示.瓣峰和瓣谷后都出现了较大的回流区,且模拟与实验所得回流区大小基本一致,说明此模型能较为准确地反映实际运行情况.

3 花瓣燃烧器流场特性分析

3.1 一次风的影响

在一、二次风的共同作用下,燃烧器出口处产生回流区,大量高温烟气回流,使煤粉迅速达到着火热.一次风的存在改变了中心风压,会直接影响燃烧器的出口流场分布.花瓣燃烧器瓣峰后的回流区出现在一、二次风之间,通过剪切层面的接触换热加热煤粉,且能避免煤粉与二次风的过早混合,有很好的稳燃效果,故分析不同一次风速度下瓣峰中心x-z面的流场分布,得到回流区随一次风速度调整的变化规律,便于寻找较优的一次风速度以提高设备燃烧能力.

图3 回流区大小的比较Fig.3 Size comparison of recirculation zones

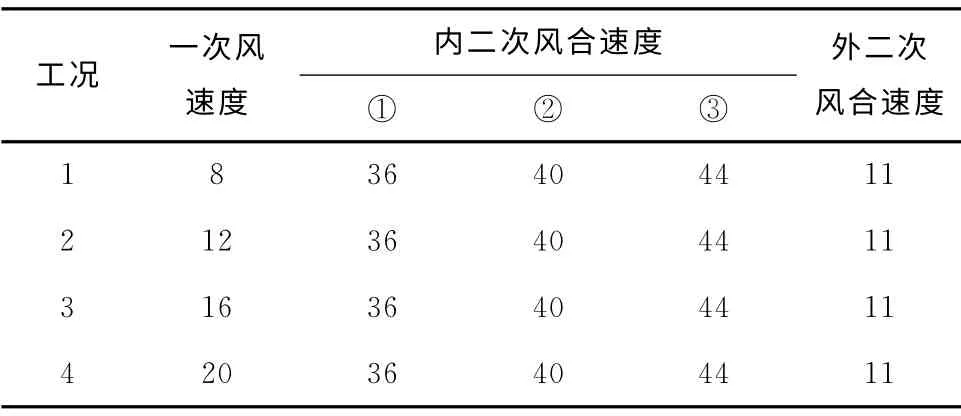

保证叶片角度不变,改变内二次风合速度以及一次风速度的大小,各数值模拟工况如表1所示.

表1 数值模拟工况(一)Tab.1 Numerical simulation conditions(I) m/s

由于一次风的存在产生了中心风压[12],当一次风速度增大时,中心风压升高,二次风在中心形成的负压相应降低,回流区随之变小.如图4所示,随着一次风速度的增大,燃烧器出口处的回流区有减小的趋势,当一次风速度过大时,不能产生回流区.当一次风速度较小时,其刚度较弱,回流区前部微微向z方向凹陷;随着一次风速度的增大,回流区凹陷明显,当一次风速度增大到一定值时,中心大回流区被一次风分割为2个对称的小回流区.另一方面,当一次风速度一定时,若保持内二次风叶片角度不变,只增大内二次风合速度,二次风旋流作用增强,中心真空度提高,回流区会随之变大,如图4(a)~图4(c)所示,煤粉在更大的回流区中能充分吸收高温烟气的热量,燃烧器的稳燃能力得到提高.

尽管回流区越大,煤粉吸热量越多,但大量烟气回流、逼近燃烧器表面,容易降低燃烧器寿命.而若改变一次风速度的大小,由于其刚度的改变能调整回流区中心的位置,可有效防止燃烧器结渣等问题的发生.图5给出了内二次风合速度为40m/s时不同一次风速度下模型中心线上轴向速度的变化.由图5可知,在z=0m 前,轴向速度变化规律相近;在z=0~2m 内,当一次风速度较小时,出现了不同程度的负轴向速度,说明一次风速度越小,回流区越靠近燃烧器;在z=2 m 后,各曲线变化趋于平缓,当一次风速度为8m/s时,中心回流区较大,此时一次风速度较小,明显限制了一次风对煤粉的输运能力,如图4(a)所示;在z=0.5m 处已经出现负轴向速度,大量烟气回流,靠近燃烧器表面,使其温度迅速升高,容易导致设备寿命降低.而当一次风速度增大后,回流区中心与燃烧器出口距离明显增大,不易出现结渣现象.

因此,一次风的存在使回流区变小,降低了稳燃能力,但可以调整回流区中心的位置,避免燃烧器因温度过高而产生结渣等问题.对于花瓣燃烧器而言,随着一次风速度的增大,回流区有减小的趋势;若一次风速度过大,不易出现轴向回流区;若一次风速度过小,回流烟气距燃烧器出口过近,容易导致燃烧器使用寿命降低;当一次风速度一定时,增大内二次风合速度,回流区增大,回流烟气增多,稳燃能力提高.在工程应用中应综合考虑稳燃效果和设备性能,选择适当的一次风速度,提高燃烧器的稳燃能力.

3.2 内二次风的影响

二次风分为内、外2种旋流风,以此保证煤粉的分级燃烧.由于内二次风的旋流作用是形成回流区的重要因素[9],故分析不同内二次风切向速度下的出口流场,得到内二次风速度对花瓣燃烧器回流区的影响,为提高此种燃烧器的稳燃能力提供参考.

将内二次风在切向和轴向进行速度分解,改变内二次风切向速度,其他速度相同,外二次风径向和切向速度分别为-8.5 m/s和5.3 m/s,合速度为10m/s,径向速度为负表示其速度方向沿半径指向圆心,各数值模拟工况如表2所示.调整内二次风切向速度等效于改变了内二次风的叶片角度.

图4 瓣峰中心x-z 面回流区分布图Fig.4 Schematic diagram of the recirculation zone in x-zsection of the petal peak center

图5 燃烧器中心线上轴向速度的变化Fig.5 Changes of axial velocity in the burner center

表2 数值模拟工况(二)Tab.2 Numerical simulation conditions(II)m/s

燃烧器的一次风管为花瓣形,瓣峰形扩口的存在使此处内二次风的流通面积减小,而瓣谷处收缩的一次风管使内二次风的流通面积相对增大,所以在2个瓣峰间产生了径向压差,形成了径向回流区.当内二次风从喷口处流出,受到外二次风的旋流作用,小回流区相对于其瓣谷位置有了一定的偏移,移动到瓣峰后.同时,由于瓣谷形向内收缩的风管使一次风有了向中心运动的趋势,在出口中心附近也形成了类似回流区的区域.这2种回流区使得一次风在径向上有了向中心运动的趋势,故称为径向回流区,如图6中的径向速度流场所示,此区域内的流体速度方向沿半径指向圆心.正是因为这些径向回流区的存在使部分煤粉向中心运动,煤粉在喷口附近反复循环,避免了与二次风的过早混合,易形成缺氧状态,有效降低了NOx的生成量,同时径向运动的煤粉与轴向回流烟气进行对流换热,使煤粉迅速达到着火热,提高了燃烧器的稳燃能力.

内二次风轴向速度决定了其风量,而切向速度决定了旋流作用的大小,所以表2的3种工况中内二次风总风量一定,而旋流作用不同.当风量一定时,随着内二次风切向速度的减小,瓣谷处产生的径向回流区的径向速度相对增大,回流区有增大的趋势;因为内二次风旋流作用较小时的离心作用弱,一次风向中心运动的速度更大,中心回流区也相应增大.如图6中的径向速度流场所示,内二次风切向速度越小,径向回流区越大.另一方面,增大内二次风切向速度,二次风旋流作用增强,会卷吸部分一次风,使一次风刚度减弱,等效于减小了一次风速度,轴向回流区随之增大.在图6轴向速度流场中,当内二次风切向速度较大时,形成明显的轴向回流区;当内二次风切向速度减小时,轴向回流区变小,说明内二次风切向速度越大,越易形成轴向回流区.因此在一定范围内,随着内二次风切向速度的增大,径向回流区变小,但轴向回流区增大.

一般而言,燃烧不同的煤种时,最佳内二次风切向速度不同.对于易燃煤粉,可适当减小内二次风切向速度,增大径向回流区,增强出口处煤粉混合程度,提高煤粉浓度,降低着火热;对于难燃煤粉,可增大内二次风切向速度,通过形成较大的轴向回流区来提高稳燃能力.

图6 不同截面径向和轴向速度流场Fig.6 Radial and axial velocities field in different cross sections

4 结 论

(1)通过数值模拟所得花瓣燃烧器的流场特性与实验结果基本吻合.

(2)一次风的存在使轴向回流区减小,但能调整其与燃烧器出口的距离,避免结渣等问题的发生.随着一次风速度的增大,回流区有减小的趋势;当一次风速度较小时,回流高温烟气较多,降低了燃烧器寿命;当一次风速度较大时,不易形成回流区,燃烧效果较差.

(3)在一定范围内保证内二次风叶片角度不变,随着内二次风速度的增大,回流区变大,煤粉能更充分地吸收烟气热量,燃烧器稳燃能力提高.

(4)调整内二次风叶片角度,随着内二次风切向速度的增大,径向回流区变小,轴向回流区增大.当燃烧易燃煤粉时,为改善燃烧效果,应考虑减小内二次风切向速度,增大径向回流区;当燃烧难燃煤粉时,应适当增大内二次风切向速度,形成较大的轴向回流区.

[1]胡景生.电网经济运行与能源标准化[M].北京:中国标准出版社,2001:69-71.

[2]赵伶玲,周强泰.复杂曲面花瓣燃烧器煤粉燃烧数值分析[J].中国电机工程学报,2007,27(5):39-43.

ZHAO Lingling,ZHOU Qiangtai.Numerical analysis of the petal swirl burner with complex geometry configuration for pulverized coal[J].Proceedings of the CSEE,2007,27(5):39-43.

[3]赵伶玲,周强泰,赵长遂.旋流煤粉燃烧第四类稳燃技术[J].东南大学学报(自然科学版),2006,36(4):551-555.

ZHAO Lingling,ZHOU Qiangtai,ZHAO Changsui.Fourth technology of combustion stability for swirl combustion[J].Journal of Southeast University(Natural Science Edition),2006,36(4):551-555.

[4]赵伶玲,周强泰,赵长遂.煤粉旋流燃烧器掺混系数的研究与分析[J].中国电机工程学报,2006,26(23):95-99.

ZHAO Lingling,ZHOU Qiangtai,ZHAO Changsui.Study on mixed coefficient of pulverized coal swirl burner[J].Proceedings of the CSEE,2006,26(23):95-99.

[5]王慧青,罗睿,周屈兰,等.一种新型旋流燃烧器的工作特性研究[J].动力工程学报,2011,31(7):491-496.

WANG Huiqing,LUO Rui,ZHOU Qulan,etal.Study on operation performance of a new swirl burner[J].Journal of Chinese Society of Power Engineering,2011,31(7):491-496.

[6]周志军,周丛丛,许建华,等.低NOx旋流燃烧器一、二次风混合特性分析[J].中国电机工程学报,2010,30(11):8-14.

ZHOU Zhijun,ZHOU Congcong,XU Jianhua,et al.Analysis of the mixing between primary air and secondary air in a low NOxswirl burner[J].Proceedings of the CSEE,2010,30(11):8-14.

[7]刘建忠,曹欣玉.侧边射流横向混合扩散特性研究[J].燃烧科学与技术,1995,1(4):360-365.

LIU Jianzhong,CAO Xinyu.Studies of lateral mixing and diffusion of side air injection[J].Journal of Combustion Science and Technology,1995,1(4):360-365.

[8]林正春,范卫东,李友谊,等.一种低NOx旋流燃烧器流场特性的研究[J].动力工程,2008,28(3):355-360.

LIN Zhengchun,FAN Weidong,LI Youyi,etal.Experimental research on aerodynamic field characteristic of a low NOxswirl burner[J].Journal of Power Engineering,2008,28(3):355-360.

[9]王瑞金,张凯,王刚.FLUENT 技术基础与应用实例[M].北京:清华大学出版社,2007.

[10]新元.电站锅炉运行与燃烧调整[M].北京:中国电力出版社,2003.

[11]SHIN M S,KIM H S,JANG D S.Numerical study on the SNCR application of space-limited industrial boiler[J].Applied Thermal Engineering,2007,27(17/18):2850-2857.

[12]胡英.HT-NR3低NOx旋流燃烧器冷态流场实验与数值模拟[D].武汉:华中科技大学,2011.

[13]樊泉桂,阎维平,闫顺林,等.锅炉原理[M].北京:中国电力出版社,2008:101-114.

[14]尹航,戴韧,张建辉,等.旋流器安装角对低旋流燃烧流场的影响[J].动力工程学报,2011,31(9):664-671.

YIN Hang,DAI Ren,ZHANG Jianhui,etal.Effect of vane setting angle of swirler on flow field of a lowswirl burner[J].Journal of Chinese Society of Power Engineering,2011,31(9):664-671.