基于PWM技术的磷酸铁锂电池充电装置的研究

2015-08-01粟慧龙

粟慧龙

(1.中南大学,湖南长沙410083;2.湖南铁道职业技术学院,湖南株洲412001)

基于PWM技术的磷酸铁锂电池充电装置的研究

粟慧龙1,2

(1.中南大学,湖南长沙410083;2.湖南铁道职业技术学院,湖南株洲412001)

针对电动汽车的充电需求,设计完成了一款基于PWM技术的磷酸铁锂动力电池组充电装置。在分析传统磷酸铁锂电池组不足的基础上,理论推导了三相电流型PWM整流器的SPWM间接电流控制算法,选用三相电流型PWM整流器拓扑作为主电路,完成了三相充电装置主电路的硬件设计,搭建了实验平台,完成了开环和闭环实验,实现了功率因数校正。当网侧电压为380 V时,在指令电流为10、30、50和80 A时分别对磷酸铁锂电池组进行充电实验,输出电流恒定且纹波小,充电过程中网侧电流与电压同相位,有效地实现了单位功率因数。

磷酸铁锂动力电池组;脉宽调制技术;功率因数;开环闭环实验

电动汽车已然成为未来汽车发展的趋势,美国、日本等发达国家为解决能源危机和环境污染,也都在致力于电动汽车研究,我国电动汽车的研究也通过国家科技部“863”重大专项研究课题立项。

目前,电动汽车的发展存在电机及电池等许多需要解决和完善的问题。而作为电动汽车的核心能源,传统的动力电池充放电装置基本采用可控硅整流,会产生危害十分严重的频率为工频频率整数倍的谐波。它能使电能的生产、传输和利用的效率大大降低,现阶段在一些大城市准备筹建电动汽车快速充电桩,以图在10~20 min内将电池容量充到70%~80%,但可控硅技术基本无法实现,而且此方法容易产生振动和噪声,使电气设备过热,并使绝缘老化,此外还存在比能量低下、续驶里程较短等问题[1-2]。

本文选用三相电流型PWM整流器拓扑作为主电路,完成了三相充电装置主电路的硬件设计,搭建了实验平台,完成了开环和闭环实验,实现了功率因数校正[3-4]。当网侧电压为380 V时,在指令电流为10、30、50、80 A时分别对磷酸铁锂电池组进行充电实验,输出电流恒定且纹波小,充电过程中网侧电流与电压同相位,有效地实现了单位功率因数。

1 系统原理

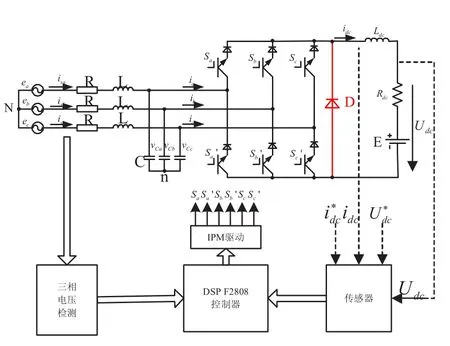

目前,一般电动汽车用电池组端电压均在400 V以下,根据三相输入电压为380 VAC,采用降压型拓扑完成充电[5]。传统的拓扑基本采用两级结构,两级结构会增加电路的复杂性,而且在选择降压等级时调整选择较难[6-8],本设计装置选用电流型PWM整流器作为主电路的拓扑结构,单级结构如图1所示。

电流型PWM整流器控制开关管的调制,并能实现网侧电流跟踪网侧电压相位以及实现输出跟定电流;在输出侧增加LC滤波器,滤除因PWM斩波产生的高频谐波,可以减小对电网的谐波污染。而在输出端增加电感,则可以平滑输出电流;考虑到传统的四管续流方式能耗高,可以在输出端侧并联一个二极管,保证可靠的续流,避免出现断路情况,可以有效降低功损耗。

图1 充电机系统拓扑结构

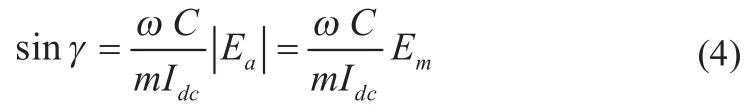

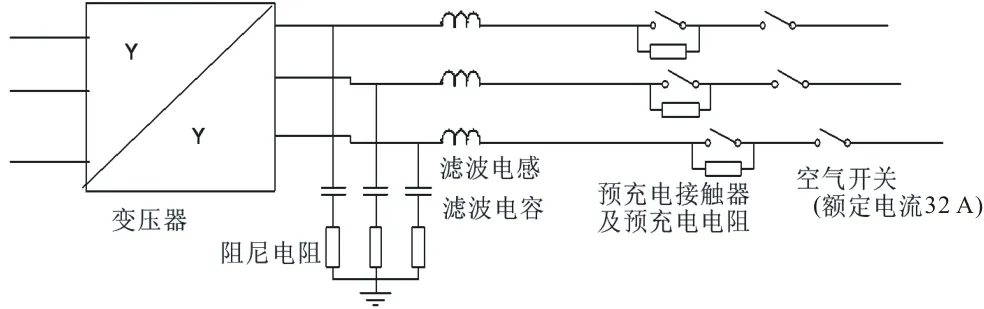

2 间接电流控制策略

在SPWM调制技术中,交流输入电流的基波分量是线性放大的电流调制信号,因此对整流器输入电流相位和幅值的调节可以通过对调制信号的控制来实现。为了稳定输出直流电流,间接电流控制需要引入电流闭环反馈。

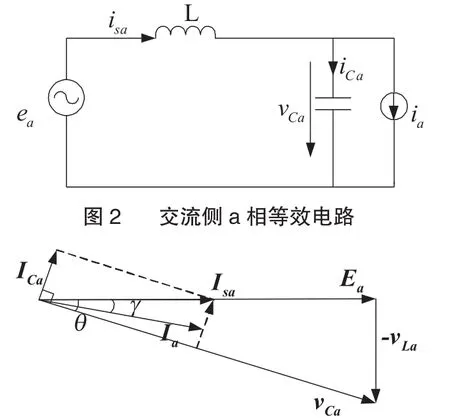

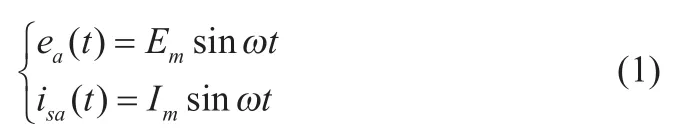

在三相PWM整流技术中,三相PWM电流型整流器如需实现网侧单位功率因数正弦波整流控制,则对于交流侧单相电路,其中一相(a相)简化后的等效电路如图2和图3。

图3 交流侧a相矢量图

设:

若PWM开关频率足够高,则三相CSR a相交流侧电压基波稳态值为:

由图3及式(2),可得:

而由文献,可知:

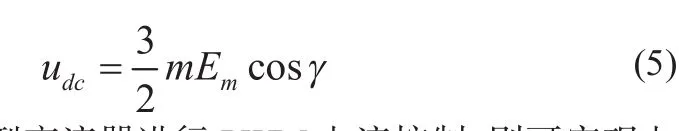

令信号对电流型变流器进行PWM电流控制,则可实现电流型变流器的单位功率因数正弦波电流控制。基于交流侧电流的间接电流控制原理电路如图4所示。

图4 间接电流控制原理图

为了实现三相电流型整流器的网侧电流无静差控制,电流调节器采用比例积分PI调节器,调节器输出为三相电流型整流器交流侧峰值指令信号,然后通过控制运算,输出三相PWM正弦波调制信号,实现三相电流型整流器的间接电流控制。直接电流控制因为是双闭环系统,其抗扰动性能及电流跟随性较好,但是这样就需要增加三个交流侧的电流传感器,增加成本,而且双闭环的PI环节参数相互影响,在实际工程应用中并不好调试。在参数匹配不好时,其输出性能并不一定优于间接电流控制。当CSR的主电路参数一定时,间接电流控制也可以很好地实现网侧电流的控制,其控制方法简单、成本低,可以适用于充电主电路的控制。

3 系统硬件设计

3.1 整体框图设计

直流负载采用的是200 Ah的磷酸铁锂电池组。控制单元采用德州仪器DSP TMS320LF2808为控制芯片,模拟信号经过采样调理后进入DSP运算处理,调制波经PWM模块生成二值逻辑的PWM信号。因IPM的脉冲输入端为低有效,所以二值PWM信号经六路与非门变换后得到六路PWM驱动信号。

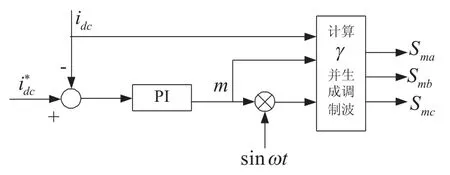

3.2 网侧电路设计

网侧电路的电路原理图如图5所示。

网侧采用形式为LCL的T型滤波电路。靠近电网侧的电感采用变压器的漏感,滤波电容串接阻尼电阻接地。

图5 网侧电路的电路原理图

变压器二次侧线压有效值167 V,直流电压300 V。通过SVPWM各主要谐波随调制比变化范围曲线可知,频率为6 kHz附近谐波幅值越增大,谐波情况越恶劣,因此选择在最大调制比处设计电感值。

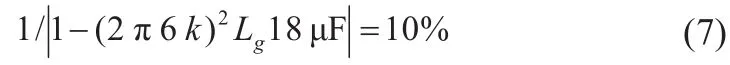

下面以IEC1000-3-4为标准进行设计。令逆变器侧电流谐波含量为网侧的10%,则的取值为:=2.25 mH。电压传感器在网侧,电流传感器在逆变器侧,网侧阻抗呈容性,设计使网侧无功功率是有功功率的1%,则有:=1%×/=17 μF,取=18 μF。

参数设计完后,可算出系统的谐振角频率为(LCL零阻抗时):

对应谐振频率为2.959 kHz,满足要求。

3.3 模拟信号采样调理电路

(1)交流相电压信号采集

采用LEM公司的LV 28-P型电压传感器,它是应用霍尔原理的闭环(补偿)电流传感器。原边与副边之间是绝缘的,主要用于测量直流、交流和脉冲电压。对于电压测量,原边电流与被测电压的比一定要通过一个由用户选择的外部电阻R1确定,并串联在传感器原边回路上。转换比例

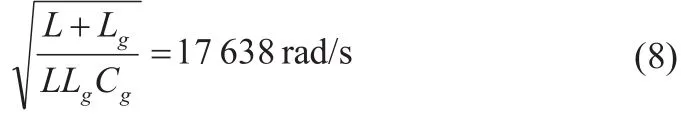

由于DSP TMS320F2808的AD转换输入信号要求为0~3 V,而由霍尔传感器检测到的相电压信号转换后得到的是正负电压信号,因此需要将0电平抬升到1.65 V,再经滤波放大,保证电压信号在0~3 V,才能输入到DSP的AD通道。图6给出了滤波放大及电平抬升电路。图中使用的MCP6044为轨到轨运放,能够保证其输出电压不会超过运放的供电电压值,从而确保输入到DSP的电压信号不会过高而烧毁DSP引脚。

图6 相电压调理电路

(2)直流电流采集

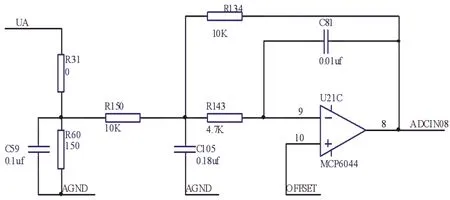

直流电流的检测采用电流传感器LT508-S6,它用于测量直流、交流和脉冲电流。转换比例=1∶5 000,在电流较小时,为了提高检测精度就需要使通过的电线多绕几匝。图7为直流电流调理电路。

图7 直流电流调理电路

该电路包含了一个二阶Butterworth有源低通滤波器,截止频率为500 Hz。其作用是滤除由开关信号耦合进母线的高频干扰,防止高频信号混叠到基波信号中,影响信号检测精度。

因采样的是直流电压,因此电位不需要抬升,只需要输出的电压在0~3 V即可,并尽量使输出最大值时达到满量程,以提高采样精度。

4 控制系统的软件设计

本论文的软件实现采用的是基于模型的嵌入式代码生成设计,利用Matlab内的Target Support Package,通过搭建仿真模型,直接生成需要的软件代码。

用户可以用Simulink模块和附加模块库构建系统模型和实时算法,该模型可以用定点数或浮点数开发,在Target Support Package的支持下,用户可以插入经过优化的功能模块和基于用户的嵌入式硬件平台的外围接口模块,然后再结合Real-Time Workshop、Embedded IDE Link和第三方的开发工具自动生成算法代码并编译、链接,下载到用户的硬件板卡上运行。

本文中,利用其内部支持的TI F2808芯片,配置相应的I/O端口和PWM模块,利用一些TI提供的算法模块,即可生成相应的程序。生成的程序通过CCS3.3既可在线调试,也可通过烧写Flash下载到硬件电路上。通过输出的波形验证模块搭建的正确性。本设计搭建了SVPWM控制方式的代码生成模型。

根据仿真得到的参数,搭建模块,根据不同的芯片,选择相应的模块,设置各端口参数。这样在更改芯片时,可以方便地移植程序,大大缩短了开发周期,简化了软件调试过程。

5 评测与结论

实验电路的参数为:三相电压源线电压380 V,频率50 Hz;三角波幅值为±1 V。

5.1 调制信号波形

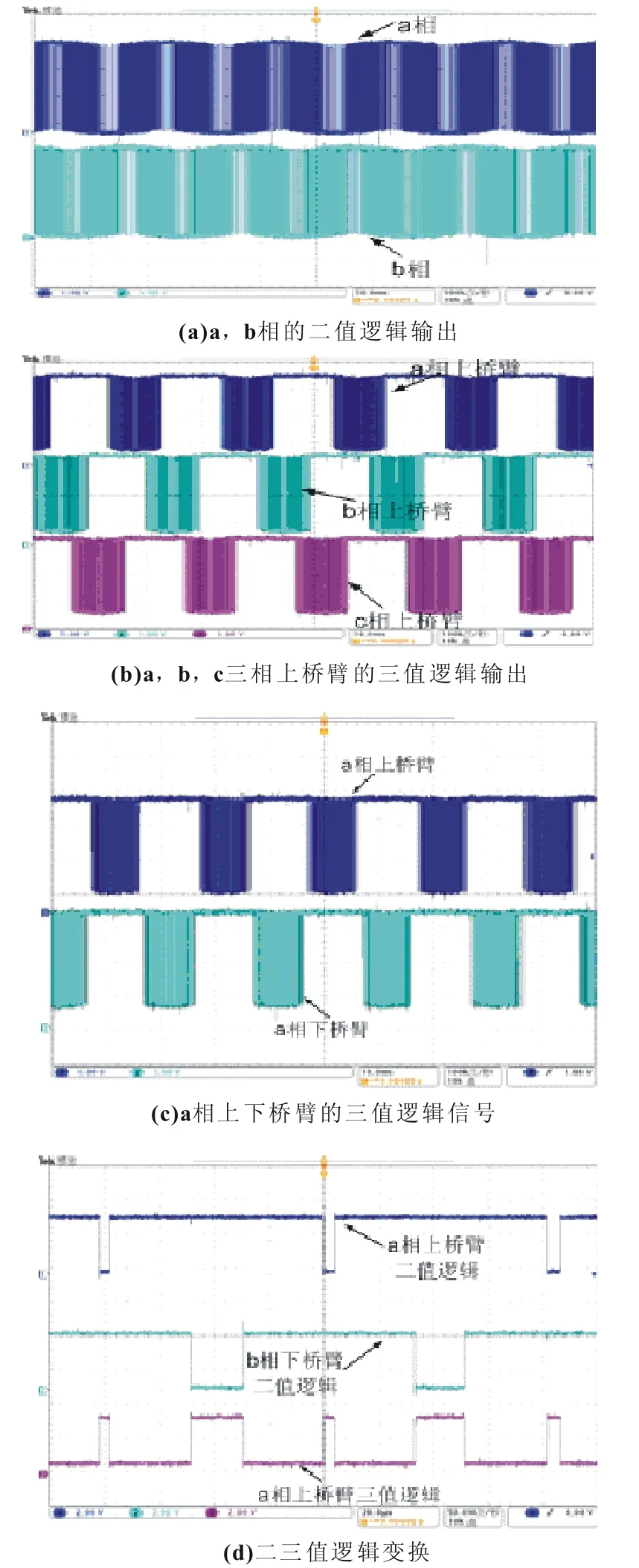

载波频率为12.2 kHz。图8为二三值逻辑信号。

图8 二三值逻辑信号

从DSP控制器出来后的a相上桥臂和b相下桥臂管的二值PWM信号经处理后,得到a相上桥臂管的驱动信号。

5.2 开环实验

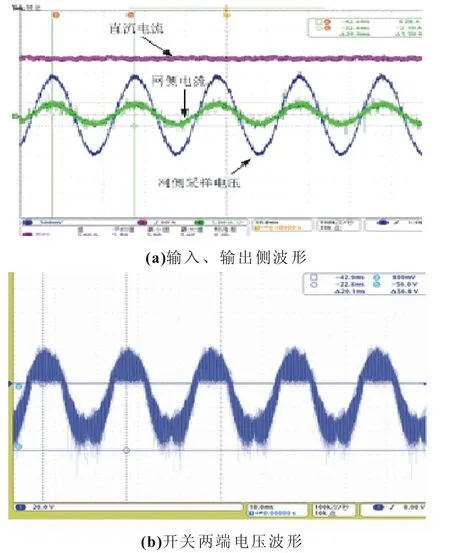

为验证充电设备的输出是否正确,先用电阻对其进行了开闭环实验。图9为调制比=0.5时的输出和仿真波形对比。

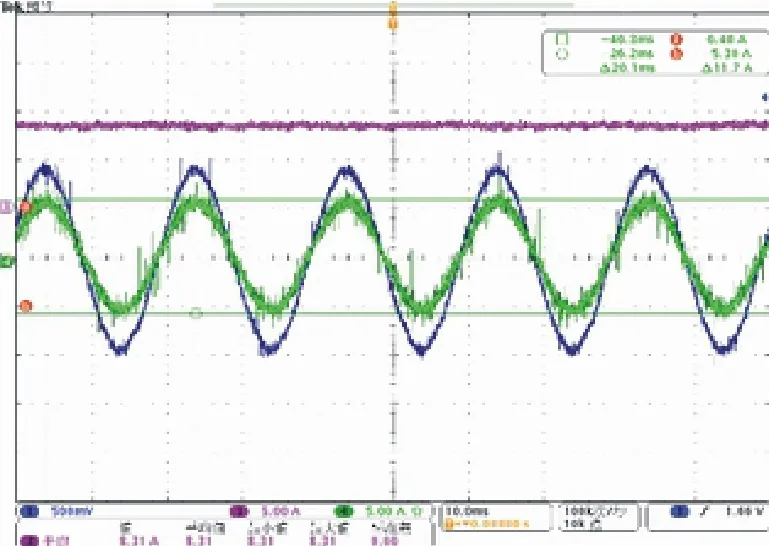

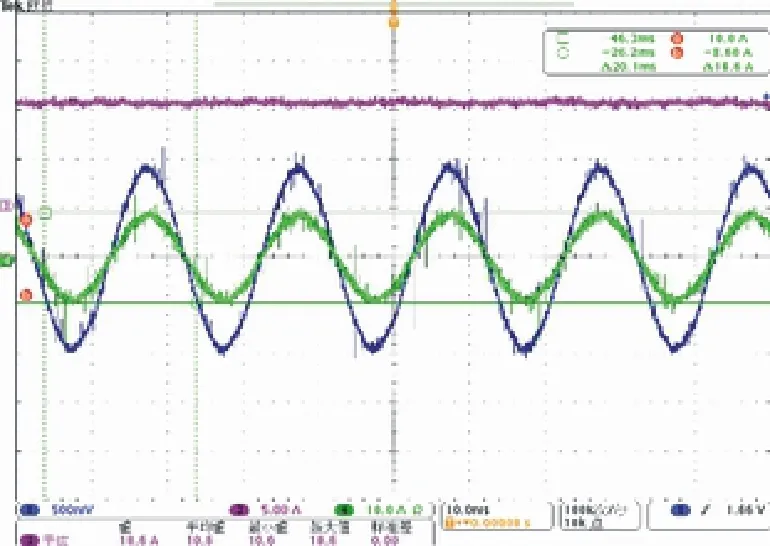

由图10和图11可以看到,随着调制比增大,输出电流也逐渐增大,而且网侧电流实现了较好的功率因数校正。但是输出的直流电流不可控,故需要加入电流闭环。

图9 调制比=0.5的输出和仿真波形对比

图10 调制比=0.8的输出波形

图11 调制比=1的输出波形

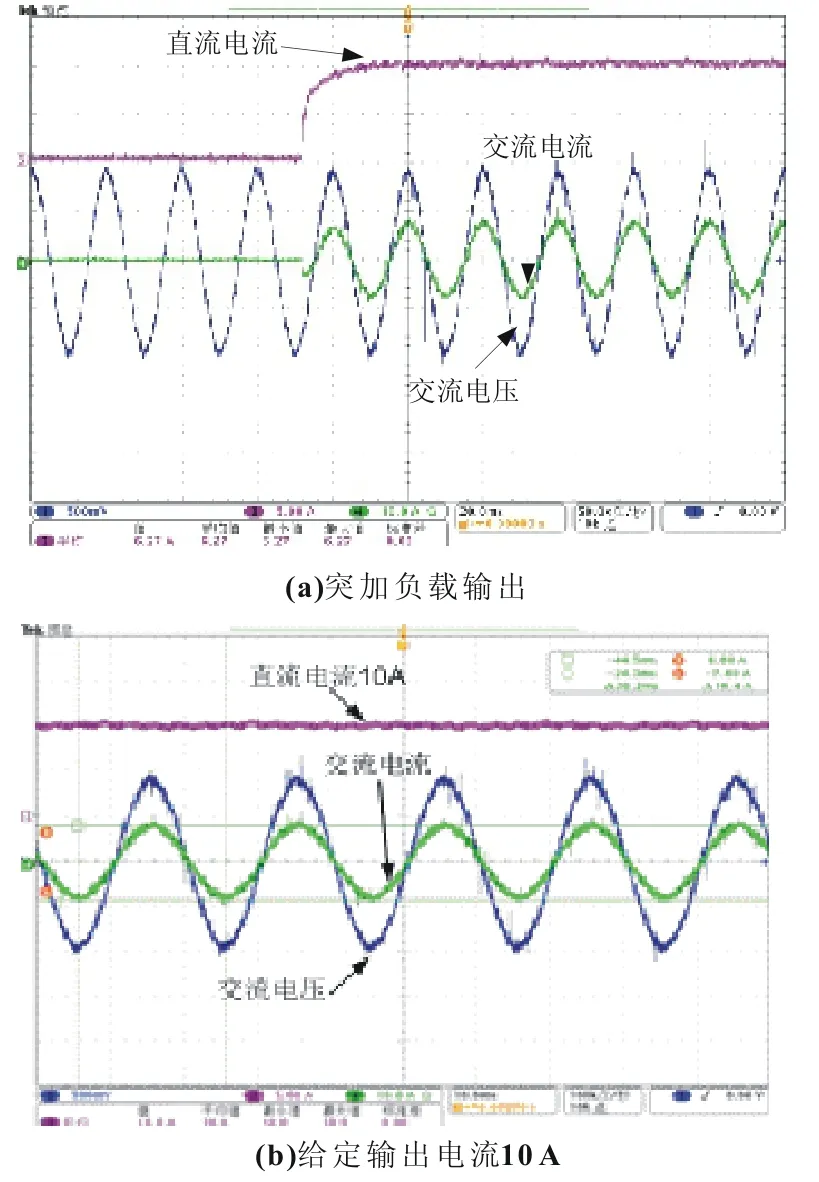

5.3 SPWM闭环实验

图12为电流给定为10 A时所得到的波形。图12(a)中,为突加负载时的突变过程,从图中可以看到直流电流上升过程不到一个工频周期,很快达到稳定的输出;图12(b)为输出稳定时,测得的直流电流和网侧电流值,从图中可以看到,在给定10 A时,输出可以稳定地输出10 A,系统跟随性能好。

图12 突加负载输出(10 A)动态与稳态波形

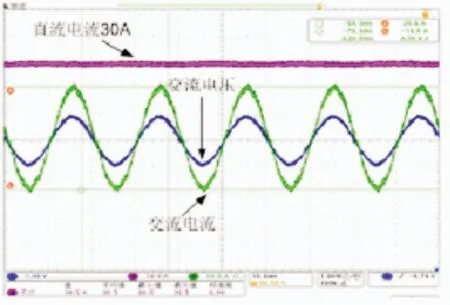

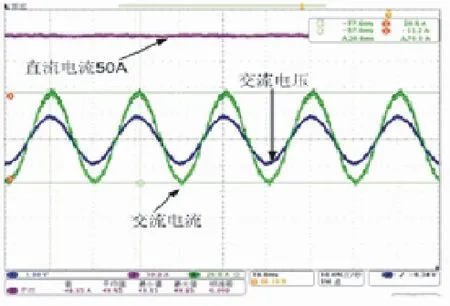

通过图13、图14的实验波形可以验证,当网侧电压为380 V时,可根据不同指令电流,如30、50 A对磷酸铁锂电池组进行充电,输出电流恒定且纹波较小,充电过程中网侧电流与电压同相位,有效地实现了单位功率因数。

图13 给定输出电流30 A的实验波形

图14 给定输出电流50 A的实验波形

[1]杨杰,周佩华,黄坤.基于参数优化的负载电流前馈型三相PWM整流器控制系统研究[J].煤矿机械,2013,34(7):75-77.

[2]刘辉.基于双闭环控制的三相三电平PWM整流器研究[J].工矿自动化,2013,39(8):72-75.

[3]钟炎平,陈耀军,吴胜华.三相电压型PWM整流器的稳定性研究[J].电气自动化,2013,35(2):10-12.

[4]郭旭刚,高增伟,尹靖元,等.不平衡电网电压下的PWM整流器功率预测[J].电网技术,2013,37(8):2362-2367.

[5]周国伟.基于双闭环控制的电流型PWM整流器实验研究分析[J].电子世界,2013(5):45-47.

[6]李全皎.12 kW三相电压型PWM整流器的设计[D].广州:华南理工大学,2013.

[7]郭旭刚.三相PWM整流器直接功率控制技术的研究[D].北京:北京交通大学,2013.

[8]邱斌斌,刘和平,杨金林,等.一种磷酸铁锂动力电池组主动均衡冲动系统[J].电工电能新技术,2014,33(1):71-74.

Research of lithium iron phosphate battery pack charging device based on PWM technology

According to the actual needs,a design based on lithium iron phosphate battery pack charging device PWM technology was completed.Analyzed and compared several major control method of 3-Phase CSR,3-Phase PWM Current Source Rectifier(CSR)topology was chosen as mainly power circuit.The SPWM ternary logic and control methods were researched in detail. A three-phase current source rectifier main circuit hardware design was completed, and the experimental platform was built. The open and closed loop experiments were completed, achieving power factor correction.When the grid voltage was 380 V,the instruction current 10,30,50,80 A respectively when charging lithium iron phosphate group test,the output current was constant and ripple,the process of charging the network side of the current phase with the voltage,realize the electric car batteries rapid charging.

lithium iron phosphate battery pack;PWM technology;power factor;open and closed loop experiments

TM 912

A

1002-087 X(2015)10-2099-04

2015-03-24

湖南省教育厅科学研究项目(14C0755)

粟慧龙(1982—),男,湖南省人,硕士生,讲师,工程师,主要研究方向为电子学、自动化控制。