深沟球轴承外圈毛坯滚珠旋压成形数值模拟

2015-08-01宋卫华陈今良赵春江

宋卫华,陈今良,赵春江

(1.中国铝业贵州分公司,贵阳 550014;2.攀枝花学院 材料工程学院,四川 攀枝花 617000;3.太原科技大学 机械工程学院,太原 030024)

滚珠旋压采用滚珠对管材进行连续局部塑性成形[1],是一种高效、精密的筒形件强力旋压成形方法,分为内旋和外旋,滚珠沿旋件轴向进给,或者沿旋件轴向与径向2个方向进给[2-3]。对于滚珠旋压力的计算,文献[4]推导了变形区空间几何的投影面积;文献[5]对空间接触面积进行了求解,并应用了精确的变形抗力计算模型;文献[6]对铜管内壁滚珠旋压的缺陷进行了数值分析;文献[7]对带肋薄壁管的滚珠旋压过程进行了详细分析和数值模拟;基于理论研究,新型滚珠旋压设备已经投入使用[8]。

轴承套圈毛坯多通过锻造和辗环工艺进行加工,以消除金属内在缺陷,改善金属组织,使金属流线分布合理,金属致密度好,从而提高轴承的使用寿命[9],但都属于单件成形,生产效率低。基于滚珠旋压工艺原理,可一次性在管材内壁旋压多排弧形沟槽,经锯切后形成单个带内沟槽的深沟球轴承外圈毛坯。下文通过采用ANSY/LS-DYNA软件对不同滚珠直径和进给量的滚压过程进行刚塑性有限元计算,详细分析旋压力的变化规律,对滚珠旋压成形套圈毛坯工艺和模具设计提供参考。

1 滚珠旋压成形工艺

管材内壁沟槽滚珠旋压工艺加工深沟球轴承外圈毛坯工艺如图1所示。其中,旋压模具总体由滚珠、套筒、进给块和丝杠组成。进给块在套筒内被周向约束,并与丝杠旋合;旋压模具和丝杠同时旋转,进给块推动滚珠沿套筒的斜孔升降,同时在套筒的带动下旋转,在旋件内壁旋压出沟道。

1—轴承座;2—旋件(热轧钢管);3—滚珠;4—套筒;5—进给块;6—丝杠图1 管材内壁沟槽滚珠旋压工艺示意图

2 有限元模拟

2.1 模型建立

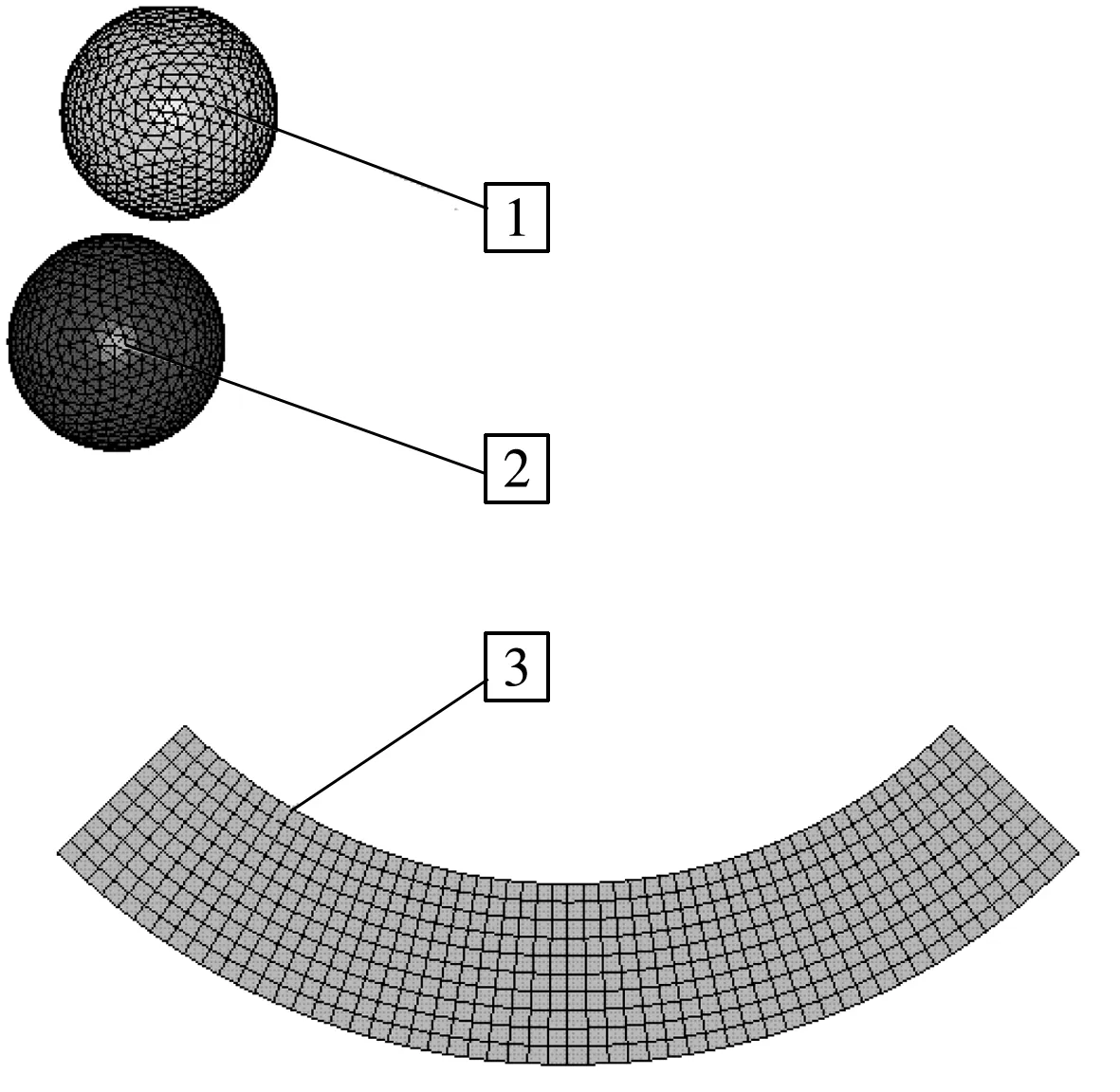

建立管材的1/4周长有限元对称模型如图2所示。图中,序号1为实施当前旋压的滚珠;序号2为实施上一圈旋压的滚珠;序号3为1/4管材。采用ANSY/LS-DYNA对模型进行刚塑性有限元模拟,设滚珠为刚体,管材为双线性各向同性模型,管材为热轧轴承钢钢管,材料密度为7.80×103kg/m3,弹性模量为197 GPa,泊松比为0.27,屈服强度为520 MPa。

图2 有限元物理模型

2.2 单元类型及约束条件

滚珠旋压过程主要是塑性变形,也存在弹性变形,因此采用刚塑性有限元法进行分析。实体单元均采用8节点SOLID164单元;钢管轴向截面两侧节点施加垂直截面约束,滚珠转速为1 rad/s;为避免沙漏和负体积,不采用质量缩放,采用单点积分算法。

2.3 模拟结果及分析

以6406N和6308N型深沟球轴承为例,综合考虑轴承的钢球直径(分别为12.5,15 mm)、毛坯的加工余量、与沟道密合度以及需要去除的旋压后的多余变形等因素,选取外径为100 mm、壁厚为20 mm的钢管,滚珠直径Dw分别选取12,15和18 mm,对应进给量分别取Δh为0.5,1和1.5 mm。应用ANSY/LS-DYNA进行刚塑性有限元计算,分别观察不同滚珠直径、进给量下的应变和应力分布,并输出切向、径向和总旋压力值。旋压力之间的关系为

式中:Fv和Ft分别为径向和切向旋压力。

当滚珠直径为12 mm、进给量为0.5,1 mm时的计算过程与计算结果如图3所示。不同滚珠直径和进给量下的切向、径向和总旋压力计算结果如图4所示。

由图可知,滚珠旋压深沟球轴承外圈的有限元模拟过程中,最大等效应力、最大塑性应变均位于沟槽底部,应力在整个沟槽成形过程中分布不均匀,沟槽中金属由于受滚珠挤压往两侧流动,形成凸起状态。

滚珠在钢管内壁旋压过程中,承受来自管壁的法向压力Fv和近似沿沟槽底部所在圆的切向方向阻碍滚珠前进的阻力Ft,由于滚珠的径向进给量较小,滚珠与沟槽的法向接触面积大于切向接触面积,所以切向旋压力远小于径向旋压力。旋压力分量随着旋深的增加而增大,且增长趋势逐渐减小;同一旋压深度和旋压进给量下,旋压力的增长量随着滚珠直径的增加基本保持不变;同一旋压进给量下,随着旋深的增加,旋压力的增长量增大。

3 结束语

通过有限元模拟分析了不同径向进给量、不同滚珠直径下滚珠旋压钢管旋压力变化的一般规律。模拟选取的钢管尺寸相对于所选取轴承型号的外圈其加工余量偏大,即实际生产中应采用壁厚更薄的钢管。但在一定的钢管壁厚范围内,由于径向进给量很小,旋压力受壁厚的影响所造成的误差较小,因此文中的计算结果具有一定参考价值,后续仍需对更加接近实际工况的旋压过程进一步研究分析。