重型转炉耳轴剖分轴承结构设计

2015-08-01焦阳王金成范强

焦阳,王金成,范强

(洛阳LYC轴承有限公司 技术中心,河南 洛阳 471039)

随着我国节能减排、环境治理的深入推进,大批中小型转炉作为落后产能逐步被淘汰,而250 t以上的重型转炉凭借生产效率高、环境污染小的优点,正逐渐替代中小型转炉,成为新的发展趋势。

重型转炉耳轴驱动端和非驱动端各安装一套特大型调心滚子轴承,外形尺寸和重量均非常大,用于承受炉体、钢水、托圈和倾动装置等重量,可承受较大的径向和轴向载荷,具有补偿轴承座不对中和耳轴挠曲的能力[1]。驱动端轴承位于炉体和倾动机构大齿轮之间,若采用整体调心滚子轴承,不便于拆卸,维护成本高且影响正常生产[2]。

近年来,许多钢厂用剖分调心滚子轴承替代驱动侧整体调心滚子轴承,以便于更换和维护,节约成本,提高生产效率。但重型转炉耳轴部分轴承内、外径和宽度均很大,其保持架结构形式、外圈剖切和安装定位、内圈连接及加工定位等问题均不同于传统的剖分调心滚子轴承,需要对其进行专门设计。

1 保持架结构设计

1.1 传统保持架结构

传统的剖分调心滚子轴承主要有支柱焊接半保持架和双爪半保持架整体结构2种形式。

采用支柱焊接半保持架的剖分调心滚子轴承如图1所示,其采用空心滚子,滚子中心有支柱孔,支柱穿入滚子支柱孔内,两端焊接在两侧的半保持架挡圈上。但滚子支柱孔受加工条件限制,加工表面粗糙,应力集中严重,在承受大载荷并伴随冲击时容易引起滚子碎裂。另外,由于焊接导致的半保持架挡圈热变形,使支柱与半保持架挡圈的回转中心径发生变化,容易引起支柱与滚子干涉、摩擦甚至被切断,可靠性较低。

采用双爪半保持架整体结构的剖分调心滚子轴承如图2所示,2列滚子由中间的双爪半保持架引导,两端各一个半保持架盖通过螺钉固定在半保持架上,从而形成2列滚子和半保持架的组件。为便于安装,内圈一般没有固定中挡边,而是由半保持架与滚子内端面接触,起到轴向引导滚子的作用。这种结构保持架仅适用于尺寸小、重量轻的轴承,对于重型转炉用特大型剖分轴承,当承受较大轴向载荷时,引导滚子端面的半保持架往往会因强度不足造成磨损。另外,滚子和半保持架组件尺寸和重量均非常大,当受到冲击、振动时容易出现2列滚子转速差及受力不均衡,从而造成保持架变形甚至断裂。保持架安装和拆卸也不便。

1—半外圈;2—半紧固圈;3—半紧固圈螺钉;4—半内圈;5—支柱;6—半保持架小垫圈;7—半保持架大垫圈;8—滚子图1 支柱焊接半保持架耳轴剖分轴承结构示意图

1—半外圈;2—半紧固圈;3—半紧固圈螺钉;4—半内圈;5—半保持架螺钉;6—半保持架盖;7—半保持架;8—滚子图2 双爪半保持架整体结构耳轴剖分轴承结构示意图

1.2 改进后保持架结构

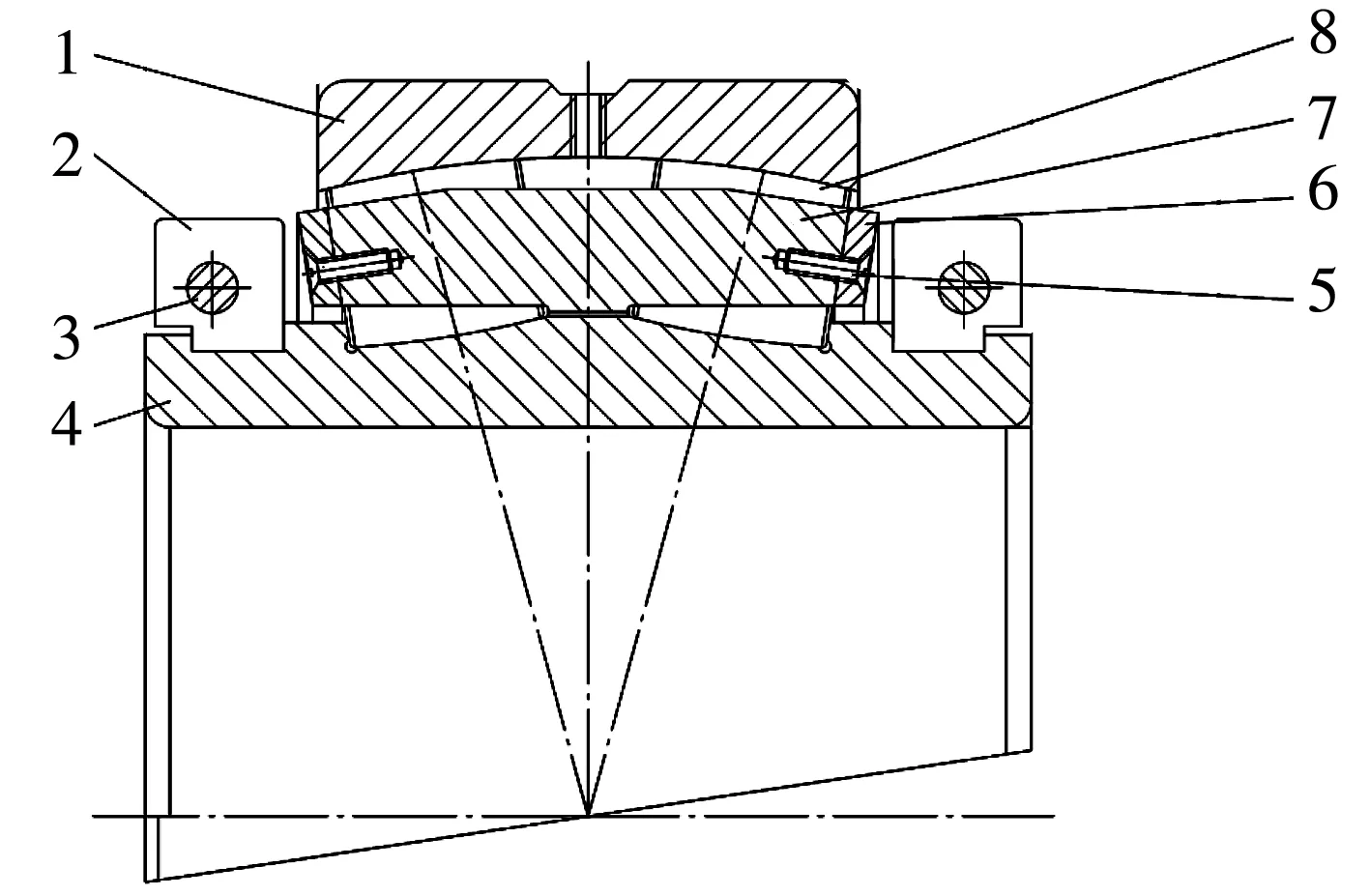

为克服传统保持架结构的缺陷,重型转炉剖分轴承改进采用单爪半保持架。如图3所示,每列滚子由一个单爪半保持架引导,滚子装入半保持架兜孔内,外侧的半保持架盖通过螺钉与半保持架连接在一起。滚子、半保持架和半保持架盖组成滚子和半保持架组件,一列滚子和半保持架组成一个完整的滚子和保持架组件。2列滚子和保持架组件中间有一定的轴向间隙,2列组件各自在轴承内、外圈之间独立运转,互不干涉。

此结构采用实心滚子,兼具双爪半保持架整体结构高可靠性的优点。而且,当轴承受到冲击、振动时,又避免了双爪半保持架整体结构因2列滚子的转速差及受力不均衡造成的保持架变形甚至断裂的风险。当其中一列滚子和保持架组件产生歪斜的趋势时,另一列组件可起到引导、扶正的作用。半保持架上带有若干个吊装孔,滚子和半保持架组件可以单独移动、安装和拆卸,便于装配和维护。

1—半外圈;2—半紧固圈;3—半紧固圈螺钉;4—半内圈;5—半保持架螺钉;6—半保持架盖;7—半保持架;8—滚子图3 单爪半保持架耳轴部分轴承结构示意图

另外,该结构轴承内圈带有固定中挡边,与滚子端面接触,当滚子轴向受力产生歪斜时,内圈固定中挡边对滚子起到支承作用,比内圈没有固定中挡边的双爪半保持架整体结构具有更大的轴向承载能力。

2 外圈剖切及安装定位

剖分调心滚子轴承外圈安装在剖分轴承座内,轴承座与外圈轴向有间隙,轴承受力时两半外圈会产生轴向错位。如图4所示,传统的耳轴剖分调心滚子轴承外圈是V形切口,采用线切割加工,钼丝从外圈中间的工艺孔穿过,分别向外圈两端切割。而对于重型转炉耳轴轴承,热处理及冷加工过程中残余应力较大,如果采用上述加工方式,由于轴承宽度大,钼丝行程长,线切割过程中局部残余应力释放,外圈会产生很大的局部变形,容易导致外圈掉块甚至崩裂。由于产品成本投入大,剖切风险很高。

图4 传统耳轴剖分轴承外圈结构图

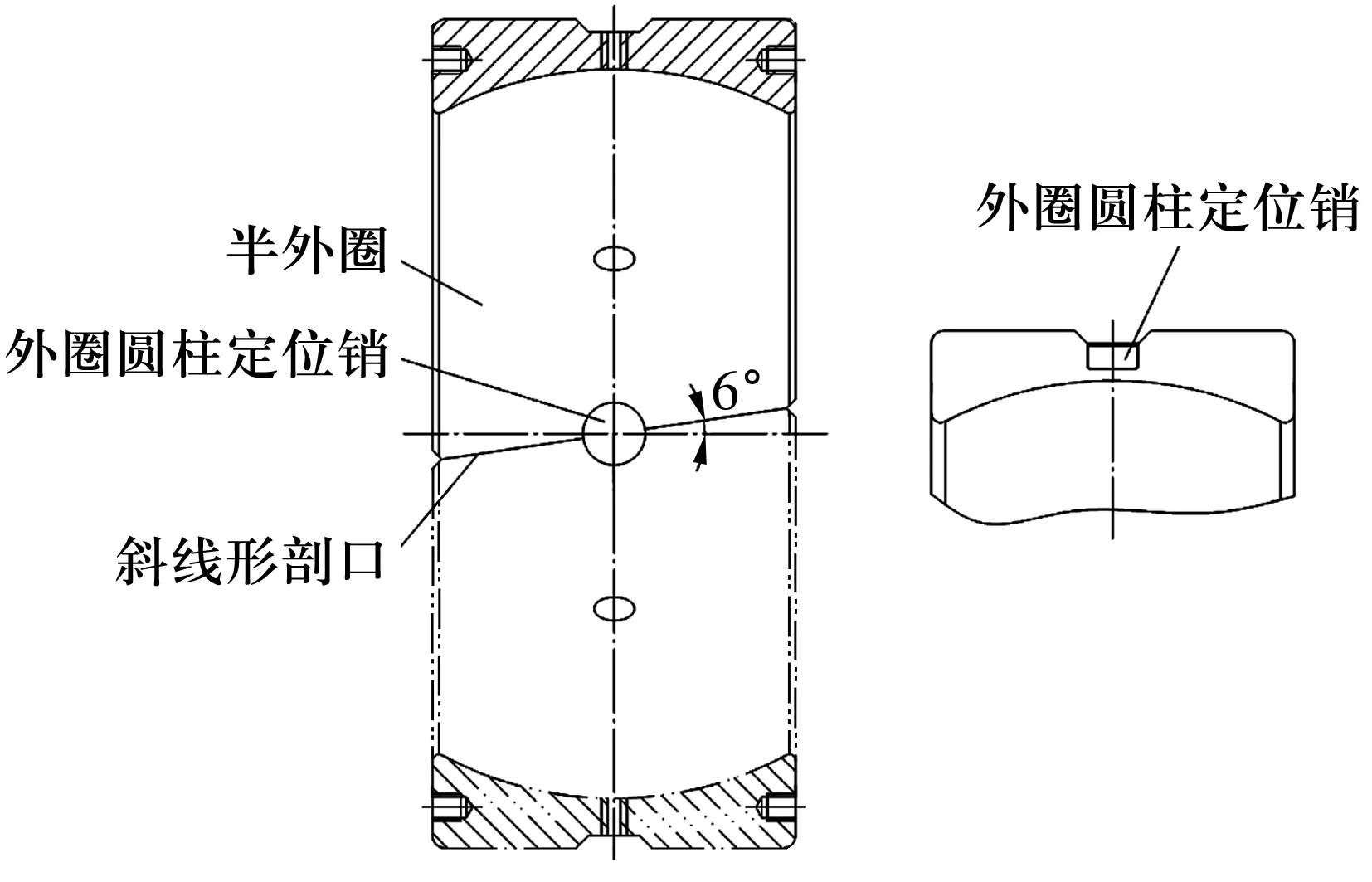

为了降低剖切加工风险,提高生产效率,重型转炉耳轴剖分轴承外圈线切割时,钼丝沿与轴承轴线成6°夹角的斜线从外径面向内径面切割,当切割到内、外径面的中间位置时,旋转钼丝切割出一圆形工艺小孔,将钼丝沿切口从外径面退出,再从内径面向外径面切割到圆形工艺小孔位置,如图5、图6所示。这样钼丝切割行程短,应力释放过程中外圈局部变形小,且在最后切割内、外径面中间增加了圆形工艺小孔,提前释放了应力,大大降低了外圈的线切割加工风险。

图5 重型转炉耳轴剖分轴承外圈结构图

图6 重型转炉耳轴剖分轴承外圈剖切示意图

为实现两半外圈的轴向定位,在外圈油槽上设计了一个圆柱形盲孔,线切割时剖切线经过盲孔中心。在轴承装配时盲孔内安装一圆柱定位销,其高度低于油槽,防止其阻断油槽内润滑油的圆周流动,从而实现两半外圈的轴向定位。

3 内圈连接及加工定位

如图1、图2所示,传统的剖分调心滚子轴承内圈是通过两端的紧固圈实现连接的,但是重型转炉耳轴剖分轴承内圈较宽,如果仅靠两端的紧固圈连接,当轴承承受较大的径向载荷时,两半内圈中部会由于受力变形产生比较大的缝隙,将极大影响轴承的正常运转。在此基础上,在单爪半保持架耳轴剖分轴承两半内圈中间的固定中挡边上又增加了2个连接螺钉,从而提高轴承的可靠性(图3)。

对于该轴承,两半内圈通过紧固圈连接后需配磨,由于内圈剖切后椭圆变形比较大,两半内圈会出现一定程度的径向错位,容易导致轴承配磨时径向跳动超差。为解决这一问题,在内圈端面上设计了2个圆柱形盲孔(图7),线切割钼丝沿盲孔中心穿过,合套配磨时,根据孔径大小配以圆柱销塞入盲孔中,确保两半内圈径向准确定位,从而保证后续的配磨加工精度。

图7 重型转炉耳轴轴承内圈结构图

4 结束语

重型转炉耳轴剖分调心滚子轴承采用实心滚子、单爪半保持架结构,与支柱焊接半保持架结构相比具有可靠性高的优点,与双爪半保持架整体结构相比具有结构强度高,耐冲击,移动、安装和拆卸方便的优点;外圈采用斜切口,与传统的V形切口相比具有剖切风险低的特点,并且在两半外圈上设置有轴向定位装置;内圈除紧固圈连接外在固定中挡边上增设连接螺钉,使两半内圈紧密贴合,并设有径向定位装置,确保配磨加工精度。

改进结构的部分调心滚子轴承已经在350 t和260 t转炉耳轴上得到了应用和验证,成功替代了国外同类产品。