不同厂家发酵剂对酸奶发酵及货架期品质稳定性的影响

2015-08-01夏兵兵何宗民蒙六妹卢智锋唐上进刘文朵

夏兵兵,何宗民,蒙六妹,卢智锋,唐上进,柯 妍,刘文朵

(深圳市 晨光乳业有限公司,广东 深圳 518000)

0 引 言

酸奶是一种利用特定的乳酸菌经发酵培养生产的凝乳制品,通过发酵糖类产生乳酸及一些芳香物质,可直接提高发酵产品的营养价值和适口性[1-2].酸奶因其营养价值较高,风味独特及具有保健作用而发展很快[3],酸奶中的蛋白质易被消化,尤其是其中的钙质最易被吸收[4-5].高品质的酸奶应具有饱满的乳酸香气,口感饱满且柔软顺滑,酸甜适口的特点[5].货架期内产品的稳定性是体现产品高品质的一个关键要素.

发酵酸奶未经杀菌或灭菌处理都应含有大于106的活菌存在,所以在货架期内,产品处于一个动态变化的过程,菌种特性及产品的存储条件都对酸奶品质有着较大的影响.如何控制产品货架期内的后酸化程度(酸度变化情况)并保证货架期内的产品品质的稳定性,是满足消费者对高品质酸奶需求的关键环节.本研究通过对比不同厂家发酵剂对酸奶发酵及货架期内酸奶的品质稳定性进行探讨.

1 材料与方法

1.1 材料与仪器

1.1.1 材 料.

实验所用材料包括:生牛乳(深圳市晨光乳业有限公司);白砂糖,食品级;复合稳定剂(江苏泰莱豪蓓特食品有限公司,含单硬脂酸甘油酯、瓜尔胶、结冷胶等);直投式发酵剂A(丹尼斯克公司,含嗜热链球菌、保加利亚乳杆菌);直投式发酵剂B(科汉森公司,含嗜热链球菌、保加利亚乳杆菌);其他分析试剂均为分析纯.

1.1.2 仪 器.

实验所用仪器包括:BS-224S 电子天平(德国赛多利斯公司);SW-CJ-IF 型无菌超净工作台(苏州净化设备有限公司);Binder BF115 恒温培养箱(德祥公司);PHS-25 型酸度计(上海伟业仪器厂);BCD-133EZL冰箱(海尔集团);APV 高压均质机,ST-20 全自动巴氏杀菌和UHT 一体机(上海顺义实验设备有限公司);IKa-T25 多功能搅拌机(德国赛多利斯公司).

1.2 实验方法

1.2.1 工艺流程.

酸奶生产的实验工艺流程为:原辅料检验合格→调配→检验→预热→均质→杀菌→降温→接种→分装发酵→检测→终止发酵→冷却→检测达标→产品.

1.2.2 操作要点.

1)预处理.对原辅料进行检验,合格后,经过合理调配,使原料乳中脂肪和无脂干物质之间的比例关系符合制品的要求.

2)预热.预热,一方面可以杀菌,而且由于适当加热,可以使一部分乳清蛋白凝固,提高酪蛋白的热稳定性,以防止灭菌时凝固,并赋予成品以适当的黏度;另一方面,还可以钝化酶并降低均质后乳脂肪球的直径,防止均质后的产品中脂肪上浮,从而增加产品的稳定性.预热温度控制在70 ℃左右.

3)均质.均质主要是使原料充分混合均匀,阻止奶油上浮,提高酸乳的稳定性和稠度,并保证乳脂肪均匀分布,从而获得质地细腻、口感良好的产品.均质压力控制在20 MPa.

4)杀菌.杀菌的目的在于杀灭原料乳中的杂菌确保乳酸菌的正常生长和繁殖,钝化原料乳中的天然抑制物,从而使乳清蛋白变性,以达到改善组织、提高黏稠度和防止成品乳清析出的目的.杀菌温度控制在95 ℃,保温5 min 进行杀菌.

5)降温.降温主要是为接种的需要.经过热处理的牛乳需要降到一个适宜的接种温度,此温度应控制在42 ℃~45 ℃.

6)接种.接种是造成酸乳受微生物污染的主要环节之一,应严格注意操作卫生,防止细菌、酵母、霉菌、噬菌体及其他有害微生物的污染.接种时充分搅拌,使发酵剂与原料乳混合均匀.

7)分装发酵.将接种好的半成品分装于预先杀过菌的容器中,并置于恒温培养室进行恒温发酵.发酵温度控制在42 ℃左右,从而为微生物代谢提供最适的温度环境,发酵时间6 h 左右(根据具体情况),且期间不搅拌.

8)发酵终点判定.观察发酵乳表面的状态,只要表面呈均匀的凝固样,且有少量乳清析出,即可初步判断接近发酵终点,再测定酸度达到要求指标后,或pH 值为4.6 左右即可停止发酵.

9)冷却.冷却的目的是抑制乳酸菌的生长,降低酶的活性,防止产酸过度,使酸奶逐渐凝固以及降低和稳定脂肪上浮和乳清析出的速度.将发酵乳迅速降温至10℃以下,便于抑制菌种活性,使发酵速度迅速减缓.

10)冷藏.采用相应灌装机进行灌装后的成品置于0 ℃~5 ℃冷藏12 ~24 h,进行后熟,以产生良好的风味.

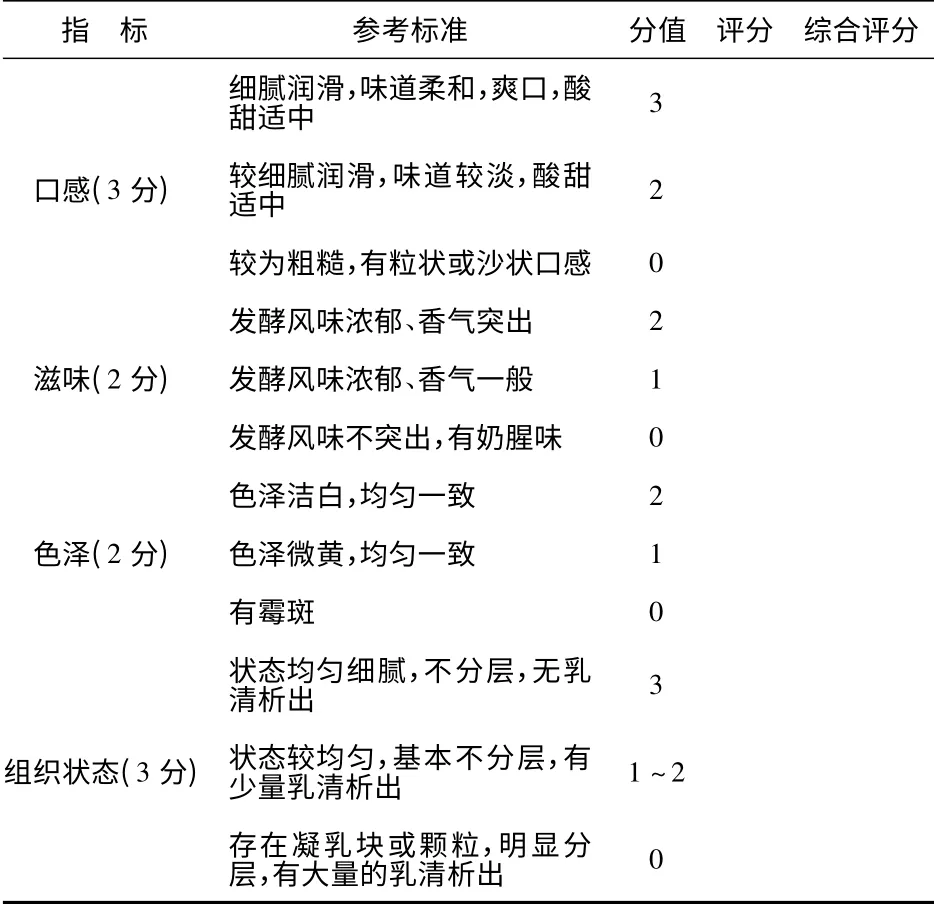

1.3 感官评定方法

感官评定采取邀请10 位专业人士作为品评专家,从色泽、口感、滋味与组织状态指标对产品进行综合评价,取综合评分的加权平均值作为感官评定结果,其标准见表1.

表1 感官评价标准

1.4 测定方法

酸度测定采用酸碱滴定法.糖度测定采用糖度计测定法.

1.5 实验设计

1.5.1 对比不同厂家菌种对酸奶品质的影响.

将净化和标准化后的原料奶加热到50 ℃~55 ℃,加入称量好的白砂糖,搅拌使其溶解,升温到80 ℃~85 ℃加入稳定剂高速搅拌使其完全溶解后,降温到75 ℃、200 ba 进行均质,再加热到95 ℃、保持300 s 杀菌,然后快速冷却到42 ℃~45 ℃,将其分成3 份,各300 mL,分别接入0.1‰直投式发酵剂A、0.1‰直投式发酵剂B、0.1‰直投式复合发酵剂(即0.05‰直投式发酵剂A 和0.05‰直投式发酵剂B),分别记为1 号、2 号、3 号,于42 ℃恒温发酵.

酸度达到70 °T,终止发酵,迅速置于0 ℃~4℃冰箱进行后熟,并跟进保质期内酸度和感官指标的变化.

1.5.2 对比不同接种量对酸奶品质的影响.

A、B 复合菌种接种量(按1∶ 1).将净化和标准化后的原料奶加热到50 ℃~55 ℃,加入称量好的白砂糖,搅拌使其溶解,升温到80 ℃~85 ℃加入稳定剂高速搅拌使其完全溶解后,降温到75 ℃、200 ba 进行均质,再加热到95 ℃、保持300 s 杀菌,然后快速冷却到42 ℃~45 ℃,将其分成3 份,各300 mL,分别接入0.02‰复合菌种(即0.01‰直投式发酵剂A 和0.01‰直投式发酵剂B)、0.05‰复合菌种(即0.025‰直投式发酵剂A 和0.025‰直投式发酵剂B)、0.1‰复合菌种(即0.05‰直投式发酵剂A 和0.05‰直投式发酵剂B),分别记为1 号、2号、3 号,于42 ℃恒温发酵.

酸度达到70 °T,终止发酵,迅速置于0 ℃~4℃冰箱进行后熟,并跟进保质期内酸度和感官指标的变化.

1.5.3 对比不同发酵温度对酸奶品质的影响.

将净化和标准化后的原料奶加热到50 ℃~55 ℃,加入称量好的白砂糖,搅拌使其溶解,升温到80 ℃~85 ℃加入稳定剂高速搅拌使其完全溶解后,降温到75 ℃、200 ba 进行均质,再加热到95 ℃、保持300 s 杀菌,然后快速冷却到42 ℃~45 ℃,将其分成3 份,各300 mL,各分别接入0.05‰复合菌种(即0.025‰直投式发酵剂A 和0.025‰直投式发酵剂B),分别置于37 ℃、40 ℃、42 ℃、45 ℃恒温发酵(分别记为1 号、2 号、3 号、4 号).酸度达到70 °T,终止发酵,迅速置于0 ℃~4 ℃冰箱进行后熟,并跟进保质期内酸度和感官指标的变化.

1.5.4 对比稳定剂不同用量对酸奶品质的影响.

将净化和标准化后的原料奶取3 份(分别记为1 号、2 号、3 号),分别加热到50 ℃~55 ℃,并各自加入称量好的白砂糖,搅拌使其溶解,升温到80 ℃~85 ℃分别加入稳定剂(稳定剂用量分别为1‰、3‰、5‰)高速搅拌使其完全溶解后,降温到75 ℃、200 ba 进行均质,再加热到95 ℃、保持300 s 杀菌,然后快速冷却到42 ℃~45 ℃,分别接入0.05‰复合菌种(即0.025‰直投式发酵剂A 和0.025‰直投式发酵剂B),分别置于42 ℃恒温发酵.

酸度达到70 °T,终止发酵,迅速置于0 ℃~4℃冰箱进行后熟,并跟进保质期内酸度和感官指标的变化.

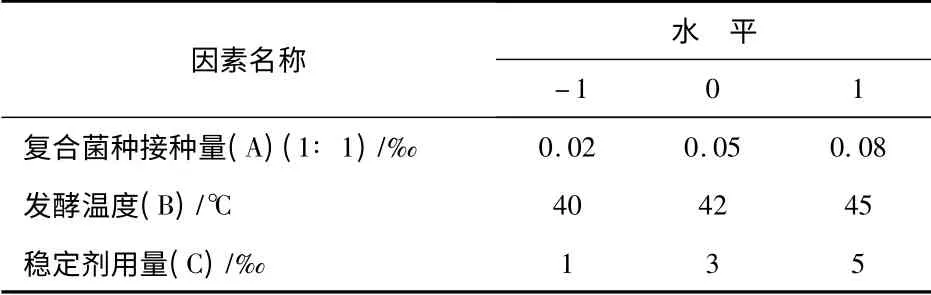

1.5.5 响应曲面法优化发酵工艺.

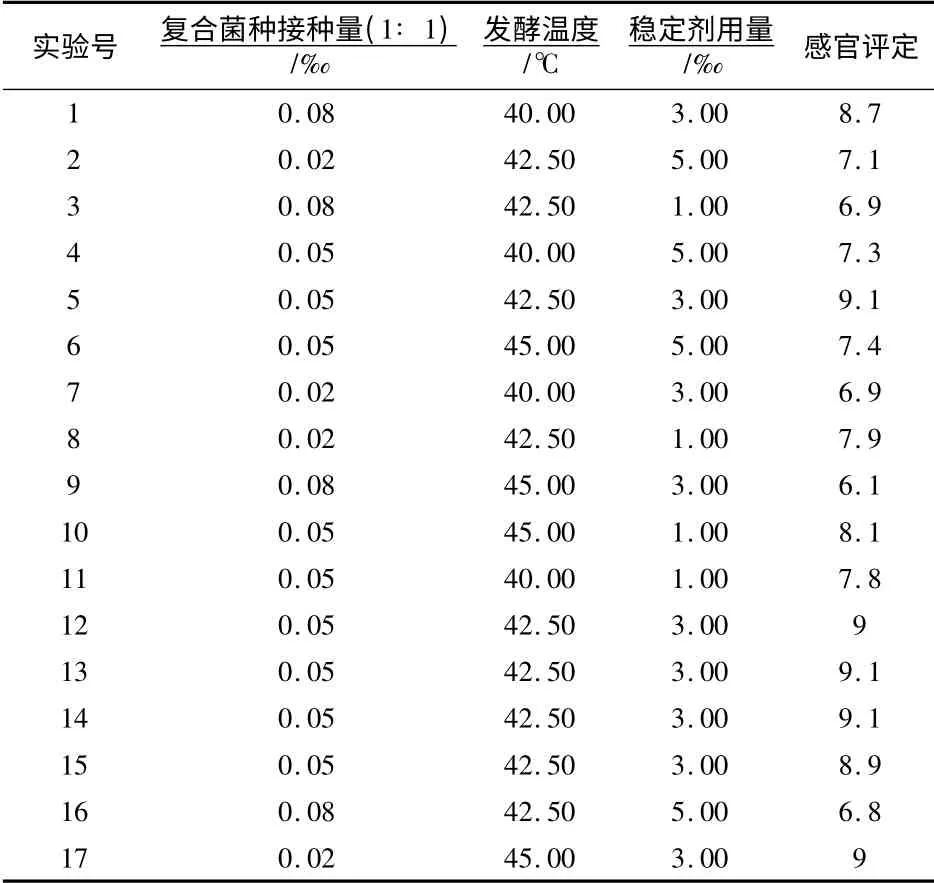

采用响应曲面法中心复合设计,以接种量(min)、发酵温度(℃)和稳定剂添加量(min)为自变量,感官评定为指标,设计了3 因素3 水平共计17 个试验点的实验方案,因子编码及水平设计见表2,实验方案及结果见表2.

表2 响应面分析因素与水平

1.6 数据分析方法

本实验中所有数据采用Design Expert 软件中Box-Benhnken(BBD)中心组合实验和响应面分析法进行实验设计和数据分析.

2 结果与分析

2.1 不同厂家菌种对酸奶品质的影响

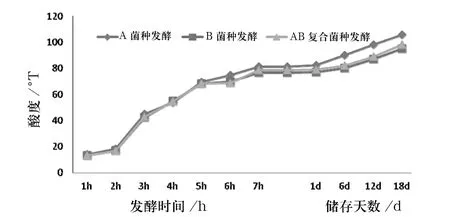

不同厂家菌种对酸奶发酵过程及货架期内酸度指标的影响,具体如图1 所示.

图1 不同厂家菌种对酸奶发酵过程及货架期酸度指标的影响

从图1 可以看出,不同厂家菌种对酸奶发酵过程的影响不是很大,其生长曲线基本上一致,但在货架期内A 菌种发酵产品的后酸化程度明显高于B菌种发酵产品与A、B 复合菌种发酵的产品.为了确保酸奶在货架期内的品质,有效控制发酵产品的后酸化程度,可以选择B 菌种发酵或A、B 复合菌种进行发酵.

同时,从实验过程中的数据可以得知,A、B 复合菌种发酵过程较A 菌种发酵过程和B 菌种发酵过程稍慢(产酸程度),其原因可能是由于两个厂家菌种与菌种之间在发酵前期(进入对数生长期前)存在竞争抑制作用所致.

图2 不同厂家菌种发酵酸奶货架期内的感官评分

从图2 可以看出,不同厂家菌种的发酵酸奶在货架期内的口味测试评定结果存在较大的差距.A菌种发酵产品在货架期内的口味测试评定(综合评分)变化最为明显,在18 d 时,口味测试结果显示已经超出了可以接受的理想值范围,而B 菌种发酵产品和A、B 复合菌种发酵产品在货架期内的口味测试评定(综合评分)结果变化不明显,都在可以接受的理想值范围之内,且A、B 复合菌种发酵产品感官指标评分高于B 菌种发酵产品和A 菌种发酵产品.

综合图1 和图2 可以得到,货架期内A、B 复合菌种发酵产品感官指标评分高于B 菌种发酵产品和A 菌种发酵产品.所以选择A、B 复合菌种作为发酵菌种较为理想.

2.2 不同接种量对酸奶品质的影响

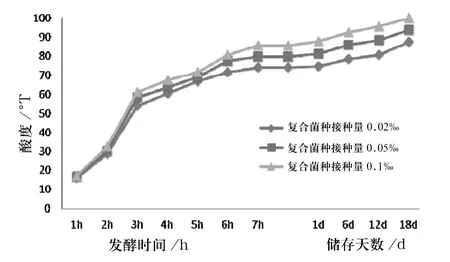

通过对比不同接种量对酸奶发酵过程及货架期内酸度指标的影响,见图3.

图3 不同接种量对酸奶发酵过程及货架期内酸度指标的影响

从图3 可以看出,不同接种量对酸奶发酵过程及货架期内酸度指标的影响较大,接种量越大,发酵过程越快,货架期内的后酸化程度相对越高.

对不同接种量的酸奶进行口味测试评定,其综合评分如图4.

图4 不同接种量的发酵酸奶货架期内的感官评分

从图4 可以看出,不同接种量的发酵酸奶货架期内感官评分差异较大.接种量0.02‰和接种量0.1‰的发酵酸奶在货架期内综合感官评分降低幅度比较明显,接种量0.05‰的发酵酸奶在货架期内综合感官评分降幅较为缓和,说明产品货架期的稳定性较好.分析原因,接种量0.1‰的发酵酸奶在货架期内降幅明显可能是因为接种量过大,造成发酵过程和货架期产酸较快,影响产品品质;接种量0.02‰的发酵酸奶在货架期内降幅明显是可能因为发酵过程产酸相对较慢,需耗时相对较长才能达到理想的效果.平行实验中,同步终止发酵时候产品的组织状态质构尚未达到理想效果以及货架期内甜度相对较高所影响.

综合图3 和图4 可以得到,接种量0.05‰的发酵酸奶在发酵过程和货架期内产品的稳定性和综合感官评分较为理想.

2.3 不同发酵温度对酸奶品质的影响

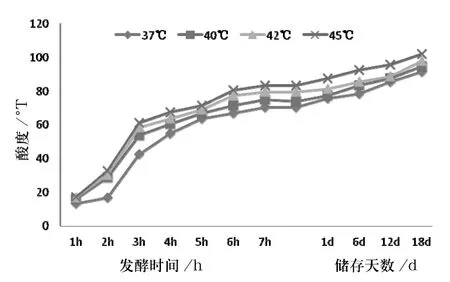

通过对比不同发酵温度对酸奶发酵过程及货架期内酸度指标的影响,见图5.

健全的规章制度是确保工程项目顺利开展的有效措施,也是新能源管理的前提和基础。企业只有建立、健全新能源管理责任制,才能明确各个环节的工作流程,只有将责任落实到个人身上,才能保证工作效率的提高,避免出现工作漏洞和暗中操作。除此之外,还应简化服务流程,加快新能源的服务进程,提高新能源接入系统的速度和质量,坚持循序渐进的原则和分层接入的管理办法,确保新能源的安全使用和资源的优化配置。

图5 不同发酵温度对酸奶发酵过程及货架期内酸度指标的影响

从图5 可以看出,发酵温度对酸奶发酵过程及货架期内酸度指标的影响较大,主要对前期发酵过程影响较大,在37 ℃~45 ℃之间,随着温度的升高,产酸速率随之增大.37 ℃发酵较慢(产酸较慢),40 ℃~45 ℃发酵前期(对数生长期前)产酸程度差别不是很大,在对数生长期产酸速率随温度增加逐渐增大;货架期内产品酸度都有不同程度的增加.

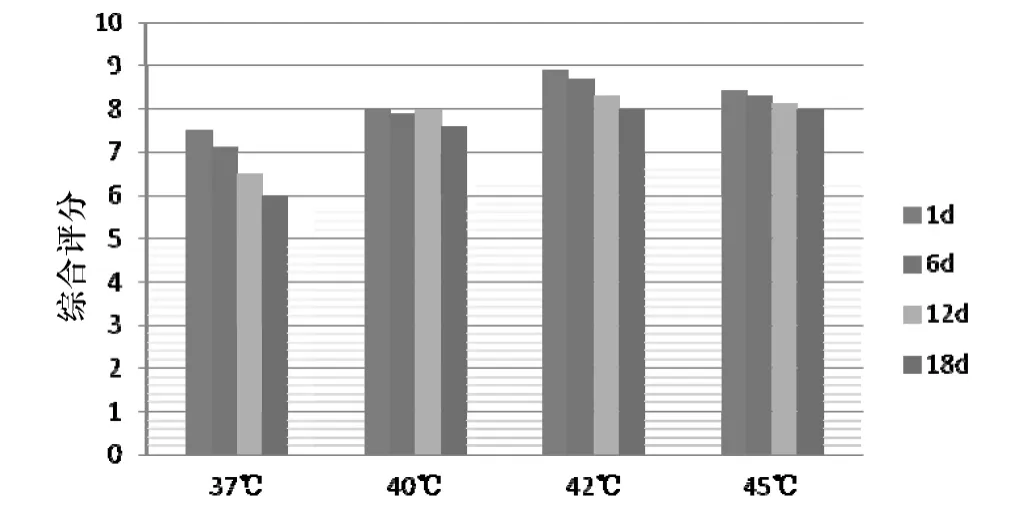

在不同发酵温度对酸奶进行口味测试评定,其综合评分如图6 所示.

图6 不同发酵温度对发酵酸奶货架期内的感官评分

从图6 可以看出,不同发酵温度对发酵酸奶货架期内的感官评分影响较大,37 ℃时发酵产品货架期内感官评分不是很理想,分析原因可能由于发酵温度较低造成发酵过程产酸速率相对较低,需耗时相对较长才能达到理想的效果.平行实验中,同步终止发酵时产品的组织状态和质构尚未达到理想效果,造成货架期内产品析水以及产品甜度相对较高.40 ℃~45 ℃时,发酵产品货架期内都能达到理想的效果,其中42 ℃时,发酵产品感官评分值最高.

综合图5 和图6 可以得出,发酵温度控制在42℃较为理想.

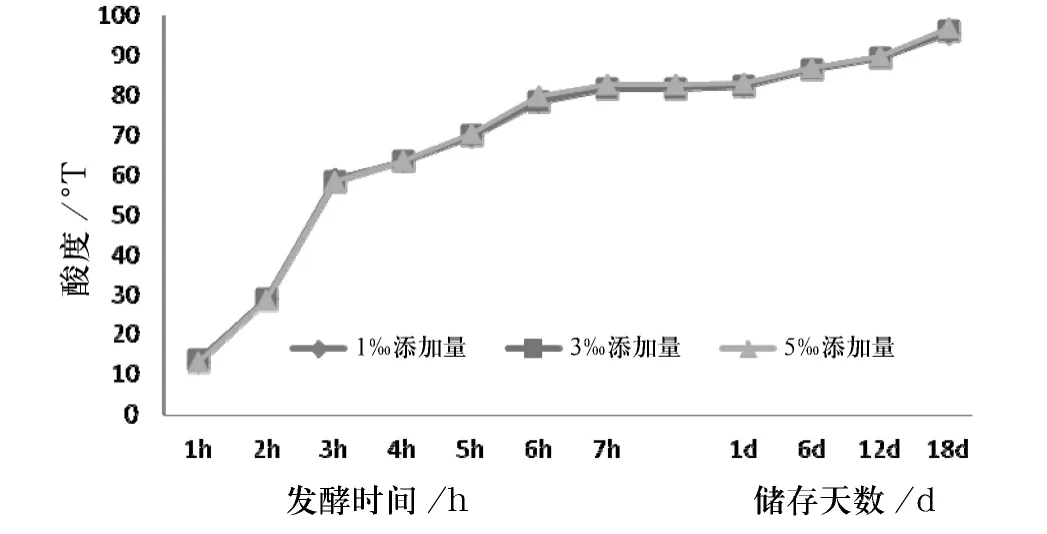

2.4 稳定剂的不同用量对酸奶品质的影响

对比稳定剂的不同用量对酸奶发酵过程及货架期内酸度指标的影响,见图7.

图7 稳定剂的不同用量对酸奶发酵过程及货架期内酸度指标的影响

从图7 可以看出,稳定剂的不同用量对酸奶发酵过程及货架期内酸奶的酸度指标的影响不明显.

对稳定剂的不同用量对酸奶进行口味测试评定,其综合评分见图8.

图8 稳定剂的不同用量发酵酸奶货架期内的感官评分

从图8 可以看出,稳定剂的不同用量对酸奶感官评分及货架期内感官评分影响较为明显,稳定剂用量为3‰时产品货架期内的感官评分最高.而稳定剂用量为1‰和为5‰时产品货架期内的感官评分不是很理想.当稳定剂用量为1‰时,产品的组织状态和质构较软,造成产品持水性不好,在货架期内出现析水现象;当稳定剂用量5‰时,产品的组织状态和质构较硬,口感不细腻、滑口.

综合图7 和图8 可以得到,稳定剂的用量3‰时较为理想.

2.5 响应曲面法优化发酵工艺

综合评分的响应分析方案及实验结果见表3.

表3 响应面分析方案及实验结果

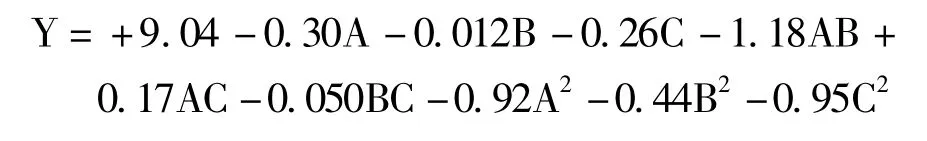

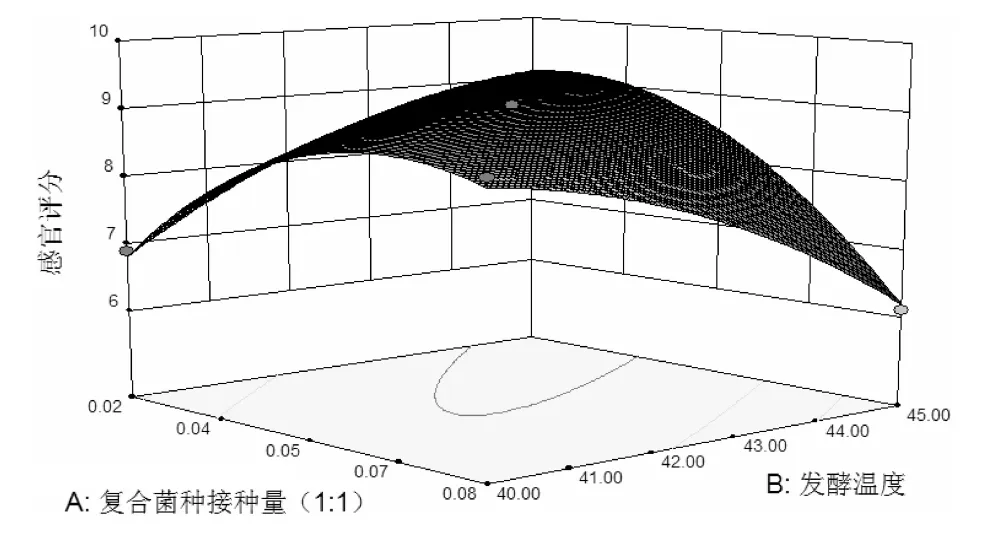

以发酵酸奶的感官评定为响应值,利用Design Expert 软件对表2 数据进行回归分析,得回归模型为,

对该模型做回归分析,结果如表4.

表4 回归分析结果

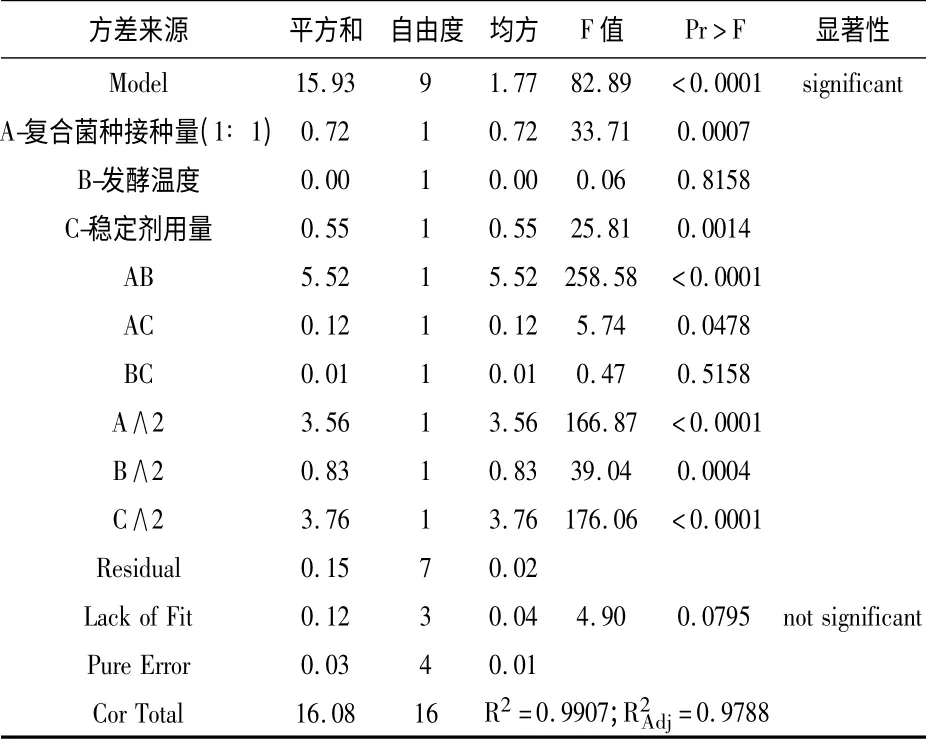

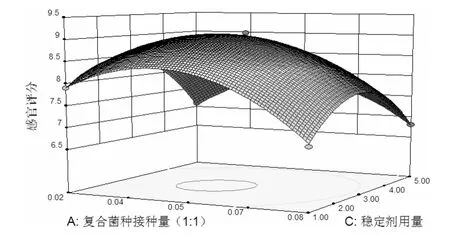

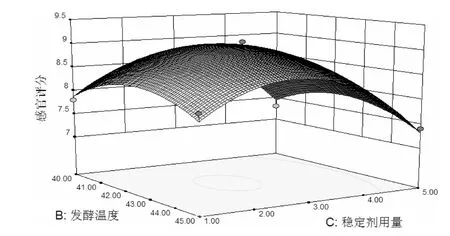

由表4 可知,上述回归方程描述各因子与响应值之间的关系时,其因变量和全体自变量之间的关系显著(R2=0.9907),方程Pr >F,且<0.01,所以该方程是极显著的.若P <0.05,影响是显著的;若P<0.01,影响是极显著的,则表4 中,A 项、C 项、AB项、A∧2 项、B∧2 项和C∧2 项的影响是极显著的,AC 项的影响是显著的.方差分析结果显示模型的校正拟合度为R2=0.9788,预测拟合度为0.8800,说明该模型能解释88.0%响应值的变化来源于所选变量,即不同接种量、发酵温度和稳定剂不同用量,因而该模型拟合程度比较好,实验误差小.因此,该回归方程可以较好地描述各因素与响应值之间的真实关系.回归方程的各项方差分析结果表明,一次项和二次项都有显著性因素,且各实验因子对响应值的影响不是简单的线性关系.所以,可以利用该回归方程来确定发酵酸奶感官评定的工艺条件.根据回归方程做出不同因子的响应面分析图如见图9 ~11 所示.

图9 Y=f(A,B)的响应面图和等高线图

图10 Y=f(A,C)的响应面图和等高线图

图11 Y=f(B,C)的响应面图和等高线图

从响应面分析图可形象地看出最佳参数及各参数之问的相互作用.当特征值均为正值时,响应面分析图为山谷形曲面,有极小值存在;当特征值为负值时,为山丘曲面,有极大值存在;当特征值有正有负时,为马鞍形曲面,无极值存在.因此,从图9 ~11 可以看出,对发酵酸奶的感官评定,随着任意2 个编码值的增加呈先升高后降低的趋势,说明各交互因子均有有一个最佳编码组合使Y(对酸奶的感官评定)达到最高.为了进一步确证最佳点的取值,对回归方程取一阶偏导等于零并解方程组得:A =0.7572、B =-0.9969、C=-0.04286.代入变换公式即得复合菌种接种量(1∶ 1)为0.03‰、发酵温度为45 ℃、稳定剂用量为2.52‰.即在此条件下,由回归方程预测在此条件下发酵酸奶的感官评分的最大值为9.2.

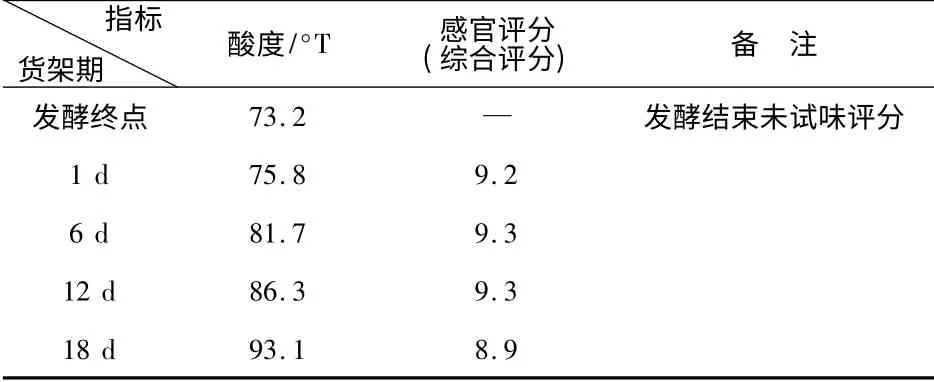

2.6 验证实验

将实验获得的最佳发酵酸奶的感官评分条件(即在复合菌种接种量(1∶ 1)为0.03‰、发酵温度为45 ℃、稳定剂用量为2.52‰)用于中试,货架期内酸度指标及感官评分结果见表5.

表5 酸奶在货架期内酸度指标及感官评分情况

验证实验的结果如表5,可以看出,由回归方程预测在复合菌种接种量(1∶ 1)为0.03‰、发酵温度为45 ℃、稳定剂用量为2.52‰条件下发酵酸奶的感官评分可以最大值9.2 分,在保质期18 d 内,感官评分都在可接受的范围之内(较好),说明相应分析的回归模型较理想,并对产品进行各项指标分析,结果见表6.

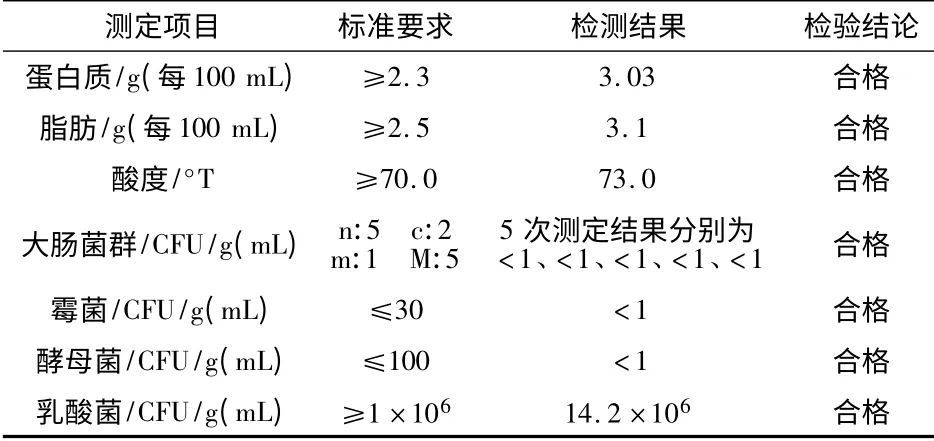

2.7 产品指标

2.7.1 感官指标.

口感细腻爽滑,酸甜适中,色泽洁白,均匀一致,无乳清析出现象,风味协调,具有发酵酸奶特有的风味.

2.7.2 理化指标及微生物指标.

成品理化指标及微生物指标见表6.

表6 产品质量指标

3 结 论

通过对比不同厂家菌种对酸奶发酵过程及货架期内酸度指标的影响,以及对发酵酸奶货架期内的感官评分指标对比,可知:复合不同厂家菌种进行发酵酸奶的感官评分指标明显优于单一厂家菌种发酵酸奶的感官评分指标,选择复合厂家菌种作为酸奶发酵剂,比例按1∶ 1.

单因素实验结果表明,不同复合菌种接种量(1∶ 1)、不同发酵温度、稳定剂不同用量对发酵酸奶货架期内的感官评分影响较为明显.

应用Box-Benhnken(BBD)中心组合实验和响应面分析法,设计了3 因素3 水平共计17 个实验点的实验方案,即以复合菌种接种量(1∶ 1)、发酵温度、稳定剂用量为自变量、来考察发酵酸奶感官评分指标的影响,确定了发酵酸奶感官评分指标的最佳条件.结果表明:在复合菌种接种量(1 ∶ 1)为0.03‰、发酵温度为45 ℃、稳定剂用量为2.52‰条件下发酵酸奶的感官评分可达到最大值9.2 分.通过验证试验,结果表明在该条件下,发酵酸奶货架期内的酸度指标和感官评分的稳定性都相对较好,都在可以接受的理想范围之内.

[1]韩向红,黄吟,王瑞萍,等.不同添加剂对冷藏期酸奶品质和活菌数的影响[J].海南师范学院学报,2003,16(3):73-75.

[2]刘慧,张秀玲.引进直投型酸奶发酵剂菌种的分离及复合发酵性能的研究[J].食品科学,2002,23(9):66-68.

[3]于敏艳,苏景辉.酸奶加工工艺及其质量影响因素分析[J].中国奶牛,2012,30(1):34-36.

[4]李勇,董翠芳.酸奶生产过程中的关键控制点及影响酸奶品质的因素[C]//中国奶业协会2008年年会.哈尔滨:中国奶业协会,2008.

[5]黄茜,钟茹,罗青雯,等.影响酸奶品质的因素分析[J].农产品加工(学刊),2014,10(3):55-57 +61.