秸秆粉制作肉用易降解膜的干燥工艺优化

2015-08-01侯小强姬懿珊

张 ,杨 婷,侯小强,姬懿珊,田 浩

(成都大学 生物工程学院,四川 成都 610106)

0 引 言

我国的秸秆废弃物年产量约6 亿吨,每年约有5 亿吨的秸秆被焚烧[1].焚烧处理不仅造成严重的环境污染,影响公路、民航等交通安全,而且还造成资源的巨大浪费[2-3].秸秆的主要成分是纤维素(含量在31% ~45%)和木质素,这些成分均有利于防水防油,适合制作肉制品包装材料.我们前期的研究发现,利用秸秆粉与大豆分离蛋白按照一定比例混合,可制得强度较高的膜,但是干燥条件改变会严重影响膜强度的稳定性[4].对秸秆粉和大豆分离蛋白形成膜的干燥条件进行优化,不仅有利于制作强度稳定的易降解膜,而且有利于其工业化应用.因此,在前期工作基础上,本研究拟对秸秆粉与大豆分离蛋白形成膜的干燥条件进行优化.

1 材 料

实验所用材料包括:油菜秸秆采收于成都市龙泉驿区成都大学周边地区,大豆分离蛋白(SPI,蛋白质含量91.2%,水分含量7.2%)购自山东禹城禹王生态有限公司.

2 方 法

2.1 秸秆粉碎

将收割的新鲜秸秆剁成约20 cm 长的小节,置于户外暴晒60 d 后,再在120 ℃干燥2 h 后,用9FZ-280 型粉碎机粉碎.根据前期研究结论选用过100 目的秸秆粉为原料[4].

2.2 膜厚度对膜强度的影响

通过控制混合粉与水的比例得到不同厚度的膜.根据文献[4]中的最适工艺,将秸秆粉、大豆分离蛋白、葡萄糖和甘油的质量及体积总和分别为0.53、1.59、3.18、6.36、8.48、10.6 的混合物,与80 mL 水溶解,均质后倒入9.5 cm×24 cm 的方形模具中,在60 ℃风干成膜.所得膜的厚度分别为0.14 mm、0.26 mm、0.4 mm、0.5 mm、0.6 mm、0.7 mm.

2.3 干燥温度对膜强度的影响

根据膜厚度实验结果,选择厚度为0.6 mm 的膜进行干燥温度实验.按照混合物水的比例制得0.6 mm 后膜的混合液,均质后倒入9.5 cm ×24 cm模具中,分别置于50 ℃、60 ℃、70 ℃、80 ℃、100 ℃条件下风干.

2.4 干燥时间对膜强度的影响

根据膜厚度实验及不同温度干燥实验结果,选择厚度为0.6 mm 的膜进行干燥温度实验.按照混合物水的比例制得0.6 mm 后膜的混合液,均质后倒入9.5 cm×24 cm 模具中,置于80 ℃分别干燥4 h、4.5 h、5.5 h、6 h、6.5 h、7 h.

2.5 膜强度的测定

用TA.XT2i-plus 型质构仪测定膜强度.将4 cm×9.5 cm 的膜方块两端固定,用P 0.25S 探头以1.0 mm/s 的切割膜,以膜破裂时的最大正向力评价膜强度.每个试样做6 次平行实验.

2.6 膜的溶解性实验

2.6.1 密闭条件下溶解性实验.

将制得的包装膜剪裁成4.5 cm×4.5 cm 大小,取4 张膜置于200 mL 烧杯中,加水100 mL,保鲜膜封口保存,每天搅拌5 min,观察其溶解状况.

2.6.2 自然条件下溶解性实验.

将制得的包装膜剪裁成4.5 cm×4.5 cm 大小,取4 张膜掩埋于成都大学周边土地,使其完全置于自然条件下,每天定时观察其溶解状况.

2.7 干燥条件优化

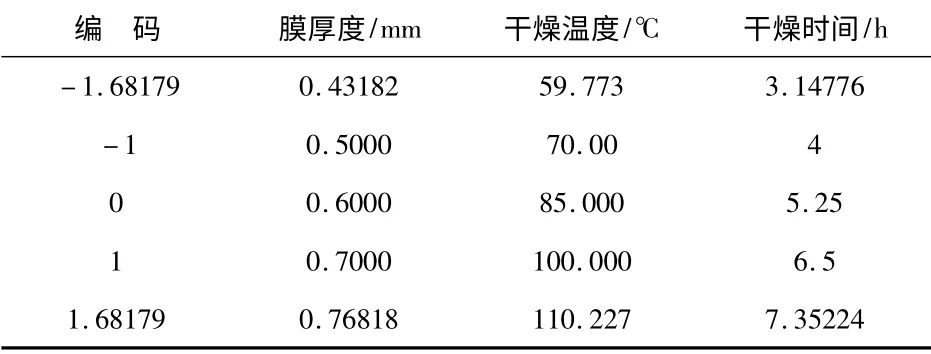

采用3 因素、6 中心、1 响应、20 次实验的中心旋转设计,对膜强度有显著影响的膜厚度、干燥温度、干燥时间进行响应面优化.响应各因素编码见表1.

表1 因素编码及因素水平

2.8 数据处理与分析

利用Excel 2003 对数据进行统计分析并绘图.采用SAS 9.0 进行响应面实验方案设计,并对实验结果进行拟合优化.

3 结果与讨论

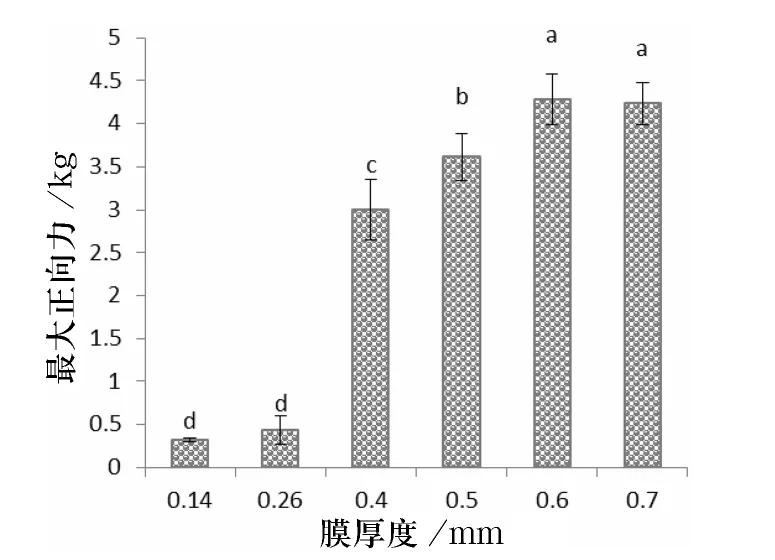

3.1 膜厚度对膜强度的影响

干燥时膜厚度对膜强度的影响见图1.图中数据显示,膜强度随着膜厚度的增加而显著增加(p <0.05),但是当膜厚度增加至0.6 mm 后,膜厚度对膜强度的影响不显著(p >0.05).因此,应选择膜厚度在0.5 ~0.7 mm 作为优化干燥条件时膜厚度的取值范围.

图1 膜厚度对膜强度的影响

膜在风干过程,秸秆粉、大豆分离蛋白、葡萄糖及甘油和水会通过分子间的相互作用形成具有一定强度的膜.当膜的厚度较薄时,在风干过程中,膜中的水分由于快速蒸发,导致形成的膜强度不足,而厚度较厚的膜,由于风干过程中有表皮层的保护,秸秆粉、大豆分离蛋白、葡萄糖及甘油和水之间有更多的时间形成分子间作用力.这可能是膜强度随膜的厚度增加而增加的主要原因.

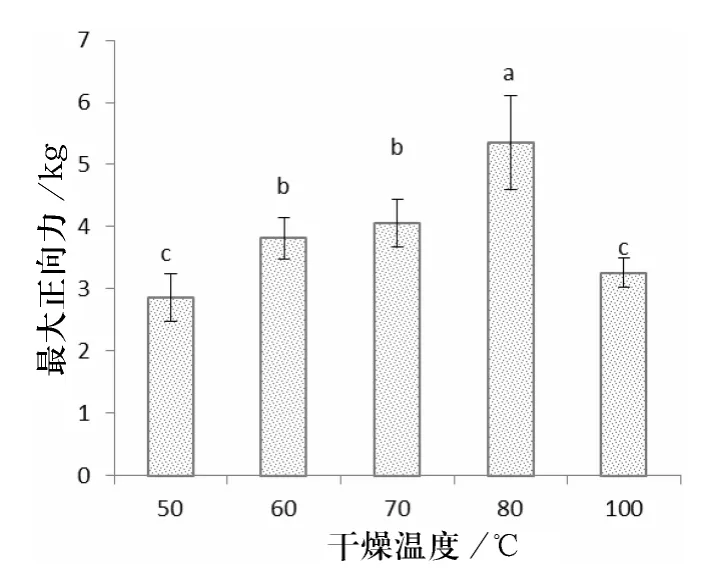

3.2 干燥温度对膜强度的影响

干燥温度对膜强度的影响如图2 所示.图中数据显示,在50 ℃~80 ℃范围内,膜强度随干燥温度的升高而增加,但是当温度升至100 ℃时,膜强度反而显著(p <0.05)低于60 ℃、70 ℃和80 ℃.因此,选择干燥温度为70 ℃~100 ℃作为膜干燥时的温度取值范围较合适.

图2 干燥温度对膜强度的影响

风干温度影响水分的蒸发速率和大豆分离蛋白的变性程度.当干燥温度较低时,水分蒸发速率低,秸秆粉、大豆分离蛋白、葡萄糖及甘油和水之间形成分子间的相互作用力的时间较长,但温度过低,不利于蛋白质变性,分子间形成的作用力较弱.高温时由于水分过快蒸发,导致膜的脆度增加.这可能是在80℃风干时形成的膜强度较其他温度时高的主要原因.

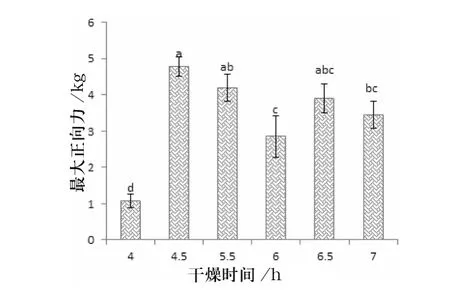

3.3 干燥时间对膜强度的影响

图3 干燥时间对膜强度的影响

干燥时间对膜强度的影响如图3 所示.图中数据显示,干燥4.5 h 时膜的强度与干燥5.5 h、6.5 h间无显著差异(p >0.05).干燥6 h 时膜的强度高于干燥4h 的膜强度(p <0.05),但是与干燥6.5 h 和7h 时膜强度间无显著差异(p >0.05).由此可知,选择干燥时间为4 h ~6.5 h 作为优化膜干燥条件时干燥时间的取值范围较合适.

干燥时间对膜强度的影响类似干燥温度.过长的干燥时间会导致膜中水分的大量蒸发,形成的膜脆度较高.较短的干燥时间虽然使膜中水分蒸发较慢,但是干燥时间短导致大豆分离蛋白与水分子间形成的作用力较弱.这可能是干燥4.5 h 时膜的强度较干燥4 h 和7 h 时高的主要原因.

3.4 干燥工艺优化

3.4.1 响应面实验方案及实验结果.

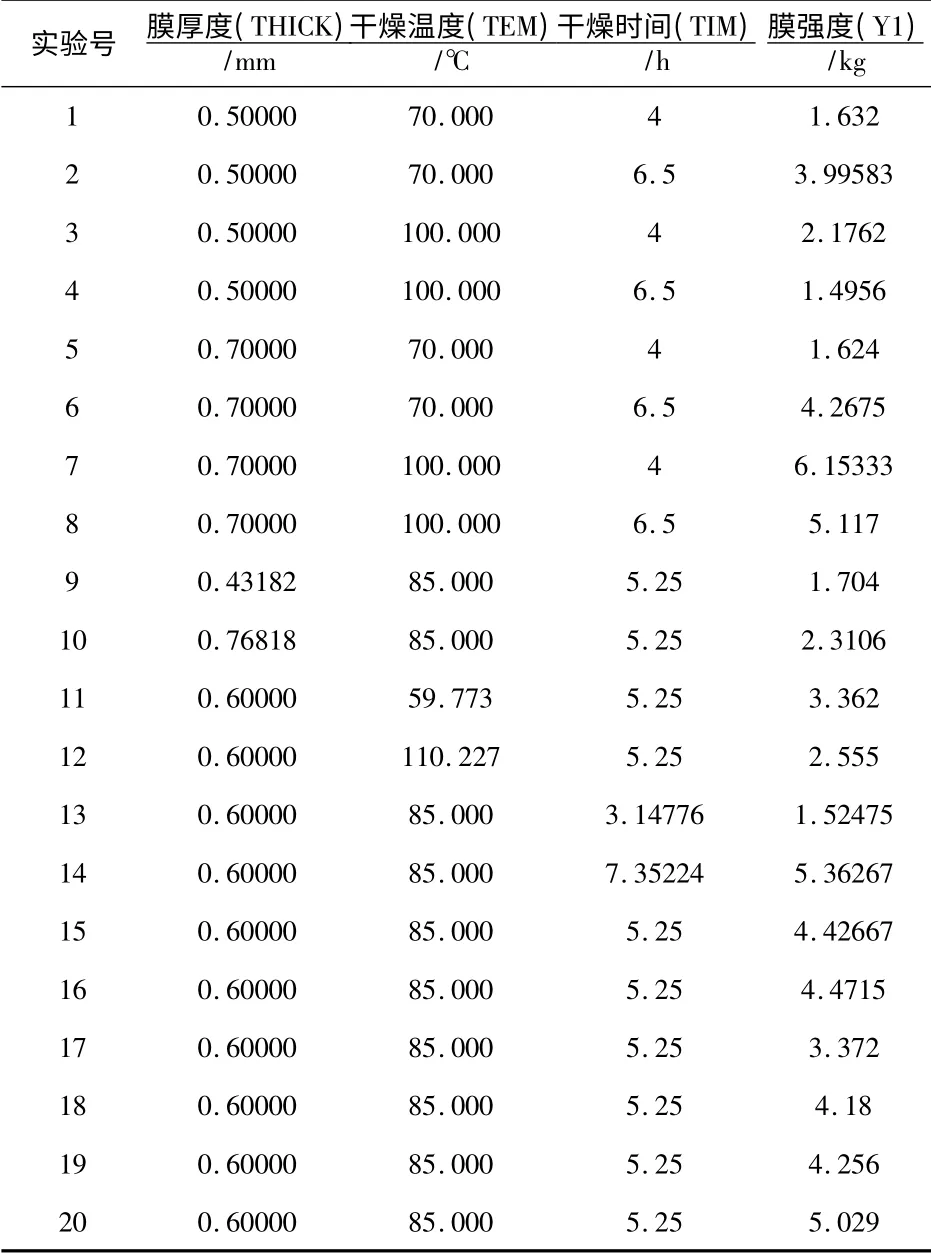

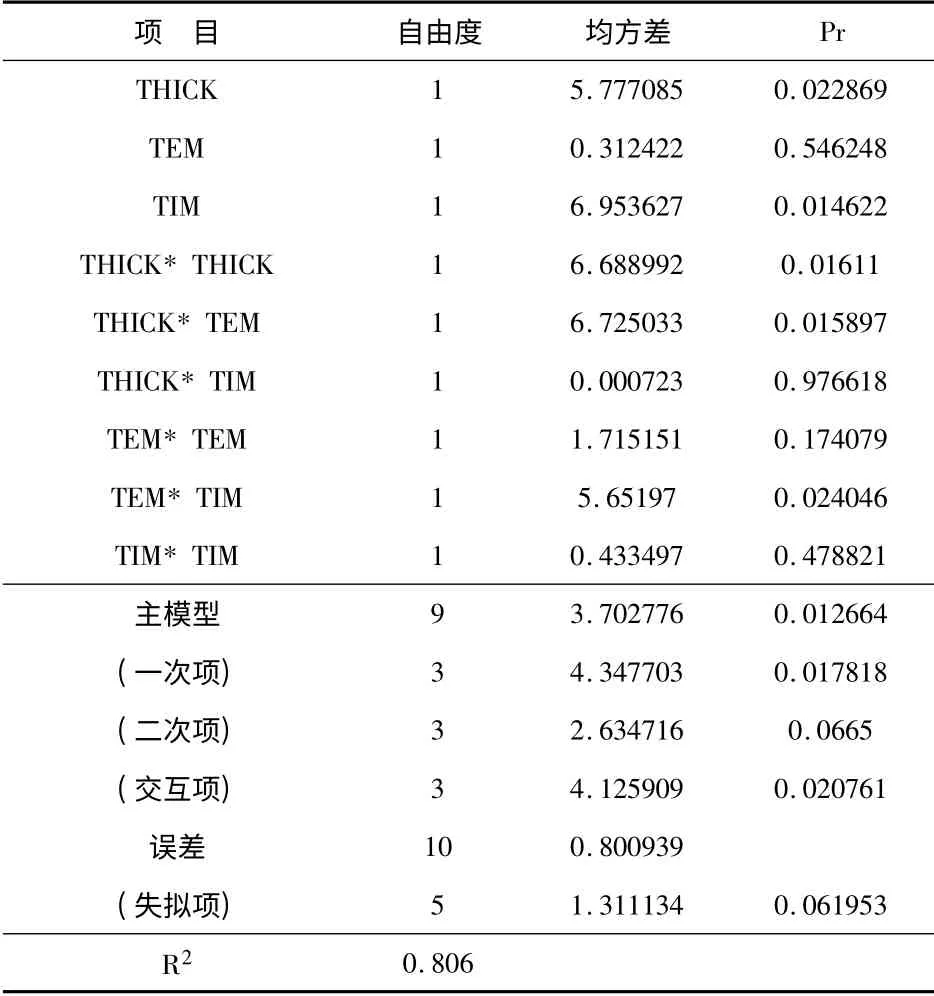

根据单因素实验结果,对膜厚度(THICK)、干燥温度(TEM)、干燥时间(TIM)进行综合优化.优化实验方案及结果见表2.对表2 中数据进行拟合分析,所得拟合结果的显著性分析见表3.

表2 响应面实验方案及实验结果

表3 中各因素的显著性分析显示,一次项中膜厚度(p = 0.022869 <0.05)和干燥时间(p =0.014622 <0.05)对膜强度的影响显著,而且干燥时间的影响程度要大于膜厚度.二次项中膜厚度的平方、膜厚度和温度的交叉、干燥温度和干燥时间的交叉对膜强度也有显著影响(p <0.05).

因此,在膜干燥过程中,应重点控制膜厚度和干燥时间.

表3 因素及数学模型的显著性分析

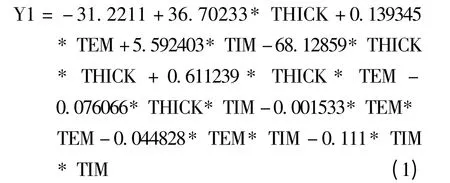

表3 中主模型的p =0.012664 <0.05,失拟项的p=0.061953 >0.05,结合R2=0.806,可知所得模型(式1)能较好地反映膜厚度、干燥温度、干燥时间与膜强度间的关系.

式中,THICK 为膜厚度,mm;TEM 为干燥温度,℃;TIM 为干燥时间,h;Y1 为膜强度,kg.

3.4.2 拟合模型验证.

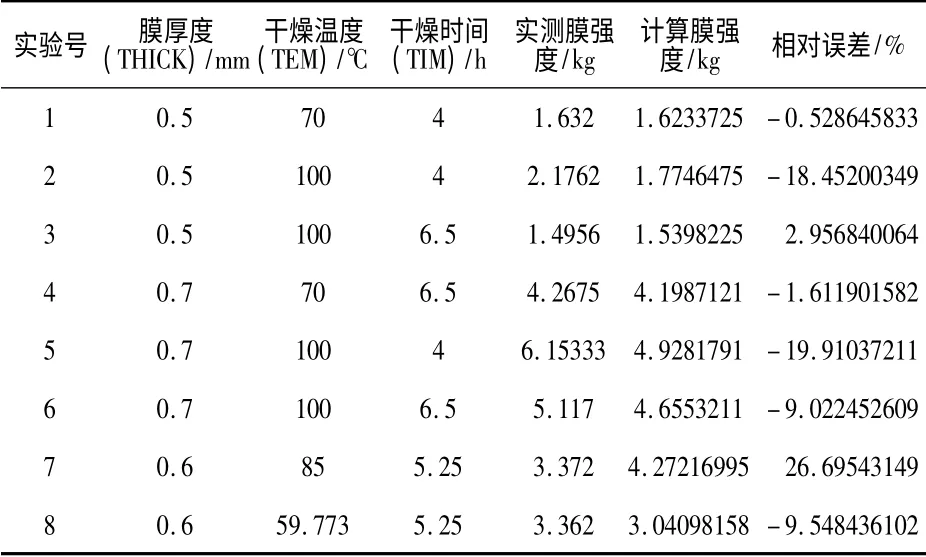

为了进一步确认所得模型的可靠性,以便对最优干燥工艺进行优化,并预测最优的膜干燥条件.通过对式1 进行验证,所得结果见表4.

表4 拟合模型在预测水解度的有效性验证

表4 中数据显示,实测膜强度和预测膜强度的结果较相近,表中有5 组实验的相对误差小于10%,有3 组验证结果的相对误差大于10%,但小于30%.由此可知,所得模型具有较好的可靠性,可用于预测最优的膜制备工艺.

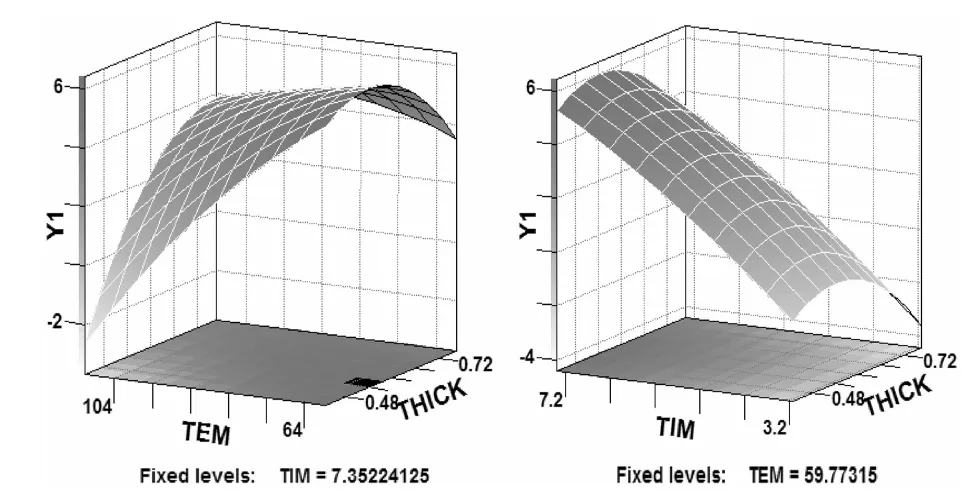

3.4.3 干燥工艺优化.

根据所得的拟合模型,以膜强度最高为优化目标,得出膜干燥的最优工艺为膜厚度0.52 mm、干燥温度59.8 ℃、干燥时间7.35 h,对应的膜强度为6.4 kg.

各因素对膜强度的影响也可以从响应面(见图4)看出.在干燥时间为7.35 h 时,图中膜强度受膜厚度的影响大于干燥温度;在干燥温度为59.8 ℃时,膜强度随膜厚度和干燥时间的变化均有明显的改变.这与拟合分析中膜厚度和干燥时间对膜强度有显著影响的结果相符合.

图4 膜强度的响应面图

3.5 膜溶解性实验

将制作的膜置于水中和埋在土中观察其降解情况.当将膜在密闭条件下置于水中时,浸泡7 d 后可完全分解为小碎片;当埋在土中时,经过7 d 后完全降解.由此可知,用秸秆粉和大豆分离蛋制作的膜具有较好的可降解性.因此,将这种膜用于快餐食品中肉类及其他食品包装,将会产生很好的社会效益.

4 结 论

在分析膜厚度、干燥温度和干燥时间对膜强度影响的基础上,对膜的干燥条件进行了优化.拟合分析结果显示,所得拟合模型具有较好的显著性.在此基础上,对膜的干燥工艺进行优化,得出膜厚度0.52 mm、干燥温度59.8 ℃、干燥时间7.35 h 时,所得膜的强度最高,对应的膜强度为6.4 kg.膜的可降解性实验结果显示,所得膜的降解性较好.

[1]李冰,侯纲,常亚芳,等.浅议秸秆的综合利用[J].环境卫生工程,2004,12(4):234-236.

[2]赵学平,陆迁.控制农户焚烧秸秆的激励机制探析[J].华中农业大学学报(社会科学版),2006,26(5):69-72+82.

[3]赵永清,唐步龙.农户农作物秸秆处置利用的方式选择及影响因素研究——基于苏、皖两省实证[J].生态经济(学术版),2007,2(2):244-246 +264.

[4]张 ,杨婷,侯小强,等.利用秸秆粉制作肉用易降解包装膜的研究[J].成都大学学报(自然科学版),2014,33(4):320-324.