盾构刀盘异常工况下的力学分析

2015-07-29赵德成付飞达FANYiZHAODechengWEIDanFUFeida北方重工集团有限公司盾构机分公司辽宁沈阳110041

范 宜,赵德成,韦 丹,付飞达FAN Yi, ZHAO De-cheng, WEI Dan, FU Fei-da(北方重工集团有限公司 盾构机分公司,辽宁 沈阳 110041)

盾构刀盘异常工况下的力学分析

范 宜,赵德成,韦 丹,付飞达

FAN Yi, ZHAO De-cheng, WEI Dan, FU Fei-da

(北方重工集团有限公司 盾构机分公司,辽宁 沈阳 110041)

[摘 要]介绍了上软下硬复合地层条件下,盾构刀盘发生较大的轴向变形,引起刀盘失效。对刀盘中心区域滚刀卡死的情况下,进行强度和刚度的有限元分析,同时考虑不同的载荷比例系数。最后,通过受力分析结果,给出了刀盘最大等效应力与载荷系数关系曲线。从该曲线上可以直观地看到异常工况下刀盘载荷和应力的关系,分析结果表明在何种状况下刀盘会发生失效。

[关键词]盾构刀盘;有限元分析;异常工况

莞惠城际轨道某标段刀盘为复合式EPB刀盘,直径为Ø8.8m(图1)。该标段地质情况复杂。隧道主要在全断面弱风化W2和中风化W3混合片麻围岩中穿过,覆土自下而上依次为:W2弱风化混合片麻岩,W3强风化混合片麻岩,W4全风化混合片麻岩,粉质粘土等。这是一种典型的上软下硬地层。

图1 刀盘模型图

在实际施工中,由于地质结构十分复杂以及对盾构的操作经验缺少,刀盘遇到了问题。在盾构掘进至200环时刀盘中心区域发生结泥饼现象,该区域内滚刀完全抱死不转,安装滚刀的梁结构发生变形,引起刀盘盘面向内凹陷,中心区的梁结构轴向变形最大约为60mm,并且在中度风化岩层中掘进效率不高。针对这种状况,对刀盘进行了异常工况下强度和变形的分析。

在异常工况下进行刀盘的分析与校核,首先应考察引起刀盘载荷不均匀的主要影响因素。显然,刀盘载荷的不均匀程度主要与中心区域卡死滚刀数量及位置有关,而这些因素在刀盘静力学分析主要体现为卡死滚刀区域的大小和作用在该区域载荷如何确定。为量化描述这一问题,做如下设定:①中心区域所有滚刀卡死—整个中心区域完全被泥饼堵塞,所有中心区域滚刀均处于卡死状态;②定义载荷比例系数i—中心区域轴向载荷占总轴向载荷的比例。

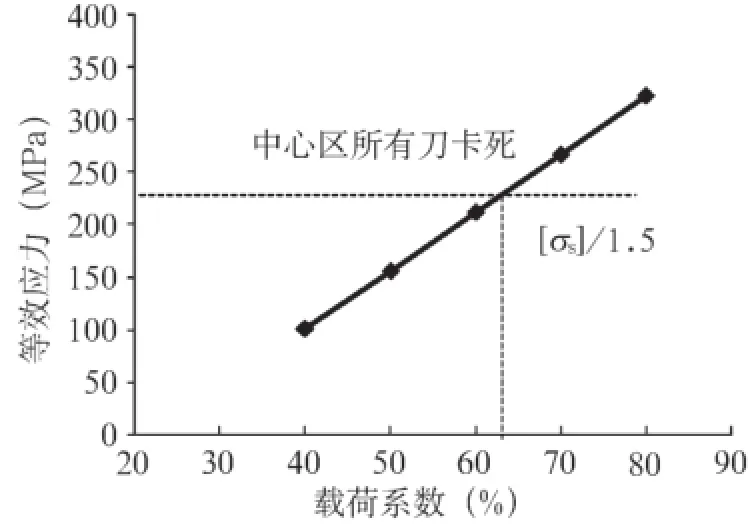

根据上述分析,考虑所有中心区域滚刀卡死的情况,分析刀盘承载不均匀性对刀盘结构强度的影响,定义载荷比例系数i为0.6、0.7和0.8。采用的校核方法是:1倍极限载荷下设定许用应力极限为[σs]/1.5=230MPa。

1 异常工况下刀盘静力分析与校核的加载方案

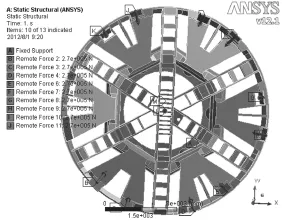

滚刀卡死被卡死或偏磨时,所受摩擦力和正压力将高于正常工作情况。而其他为卡死滚刀仍假设为均匀承载。当卡死滚刀数量增加时,刀盘载荷的不均匀程度也将提高。考虑极限情况,即中心区域所有滚刀均被卡死,此时若未及时采取措施,刀盘中心区域承载比例将大幅提高,从而引起刀盘的强度失效。基于该假设,建立如图2的加载方案:在中心区域盘面上均匀施加轴向载荷,周边区域在每把滚刀上施加轴向载荷,扭矩在刀盘盘面均匀加载。

图2 中心区域所有滚刀卡死工况

2 异常工况下的刀盘静力学分析与校核

2.1 i=60%时的静力学分析结果

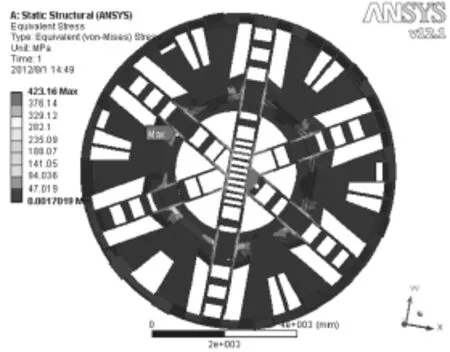

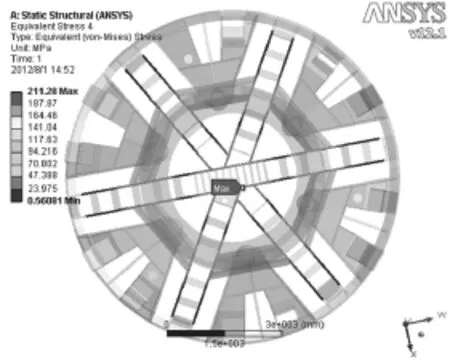

图3为刀盘整体应力分布。同时为清晰显示刀盘应力分布,并忽略焊缝区域计算误差的影响,给出了盘体主梁结构的应力分布云图,如图4所示。

计算结果表明:该工况下刀盘件中产生的最大应力约为423.16MPa(图3),出现在盘面主梁、侧梁与刀盘支撑筋的交汇处,该计算结果包含焊缝区域未处理造成的计算误差,因此不予考虑。盘体主梁结构的最大应力约为211.28MPa(图4),同样盘面主梁、侧梁与刀盘支撑筋的交汇处盘体正面,计算结果小于材料的许用应力极限(取安全系数1.5,刀盘盘体材料Q345b的许用应力为230Mpa,)。该工况下刀盘盘体的结构强度满足设计要求。

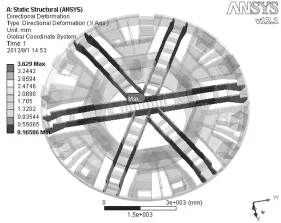

图5为刀盘总体变形量云图,图中所示刀盘的最大变形量为3.629mm,发生在安置中心刀的主梁中心区域。从该主梁的支撑部位到刀盘边缘,变形量是呈逐渐增加的趋势,两个支撑部位到刀盘中心,变形量也是呈逐渐增加的趋势。由图6可知,刀盘Z方向(刀盘轴向力方向)的最大变形量为3.629mm,可以看出刀盘的Z方向变形的趋势与大小均与总体变形相接近。

图3 总体应力分布云图(i=60%)

图4 盘体主梁结构的应力分布云图(i=60%)

图5 总体变形量云图(i=60%)

图6 Z方向变形云图(i=60%)

综上所述,刀盘在该工况下最大等效应力(不包含焊接区域的应力集中)为211.28MPa,满足结构强度设计要求;最大变形为3.629mm,满足结构刚度满足。

2.2 i=70%时的静力学分析结果

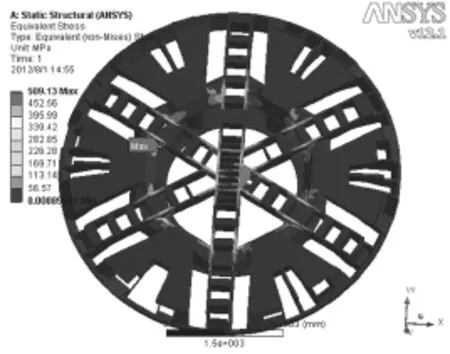

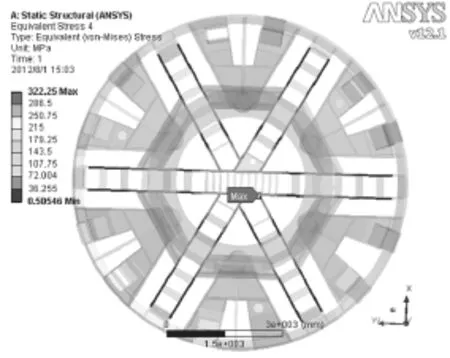

图7为刀盘整体应力分布。同时为清晰显示刀盘应力分布,并忽略焊缝区域计算误差的影响,给出了盘体主梁结构的应力分布云图如图8所示。

图7 总体应力分布云图(i=70%)

图8 盘体主梁结构的应力分布云图(i=70%)

计算结果表明:该工况下刀盘件中产生的最大应力约为509.13MPa(图7),出现在盘面主梁、侧梁与刀盘支撑筋的交汇处,该计算结果包含焊缝区域未处理造成的计算误差,因此不予考虑。盘体主梁结构的最大应力约266.08MPa(图8),同样盘面主梁、侧梁与刀盘支撑筋的交汇处盘体正面,计算结果大于材料的许用应力极限(取安全系数1.5,刀盘盘体材料Q345B的许用应力为230MPa)。该工况下刀盘盘体的结构强度不满足设计要求。

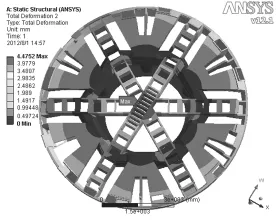

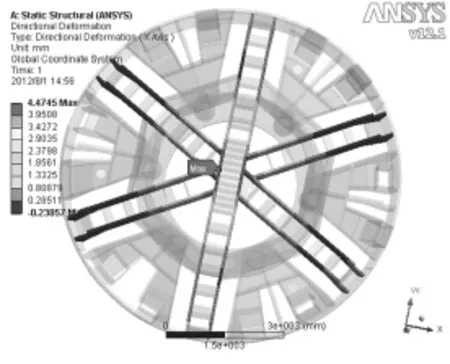

图9为刀盘总体变形量云图,图中所示刀盘的最大变形量为4.4752mm,发生在安置中心刀的主梁中心。从该主梁的支撑部位到刀盘边缘,变形量是呈逐渐增加的趋势,两个支撑部位到刀盘中心,变形量也是呈逐渐增加的趋势。由图10可知,刀盘Z方向(刀盘轴向力方向)的最大变形量为4.4745mm,可以看出刀盘的Z方向变形的趋势与大小均与总体变形相接近。

图9 总体变形云图(i=70%)

图10 Z方向变形云图(i=70%)

综上所述,刀盘在该工况下最大等效应力(不包含焊接区域的应力集中)为266.08MPa,不满足结构强度设计要求;最大变形为4.4752mm,满足结构刚度满足。

2.3 i=80%时的静力学分析结果

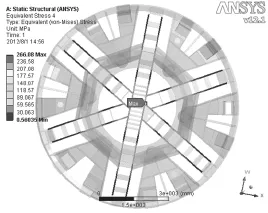

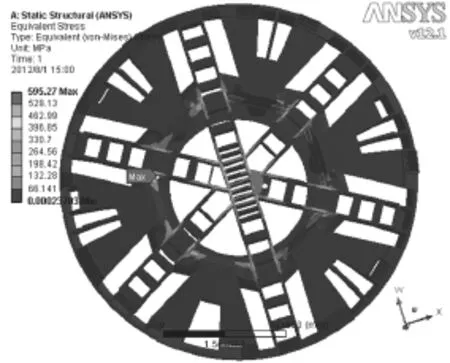

图11为刀盘整体应力分布。同时为清晰显示刀盘应力分布,并忽略焊缝区域计算误差的影响,给出了盘体主梁结构的应力分布云图,如图12所示。

图11 总体应力分布云图(i=80%)

图12 盘体主梁结构的应力分布云图(i=80%)

计算结果表明:该工况下刀盘件中产生的最大应力约为595.27MPa(图11),出现在盘面主梁、侧梁与刀盘支撑筋的交汇处,该计算结果包含焊缝区域未处理造成的计算误差,因此不予考虑。盘体主梁结构的最大应力约322.25MPa(图12),同样盘面主梁、侧梁与刀盘支撑筋的交汇处盘体正面,计算结果大于材料的许用应力极限(取安全系数1.5,刀盘盘体材料Q345b的许用应力为230MPa)。该工况下刀盘盘体的结构强度不满足设计要求。

图13所示刀盘的最大变形量为5.3212mm,发生在安置中心刀的主梁中心。从该主梁的支撑部位到刀盘边缘,变形量是呈逐渐增加的趋势,两个支撑部位到刀盘中心,变形量也是呈逐渐增加的趋势。

由图14可知,刀盘Z方向(刀盘轴向力方向)的最大变形量为5.3201mm,可以看出刀盘的Z方向变形的趋势与大小均与总体变形相接近。

综上所述,刀盘在该工况下最大等效应力(不包含焊接区域的应力集中)为322.25MPa,不满足结构强度设计要求;最大变形为5.3212mm,不满足结构刚度满足。

图13 总体变形云图(i=80%)

图14 Z方向变形云图(i=80%)

3 结 论

图15 刀盘最大等效应力与载荷系数关系曲线

表1 中心区域所有滚刀卡死工况的计算结果

中心区域所有滚刀卡死的异常工况下刀盘静力学分析的结果经整理,如表1所示。根据表1的数据,建立该异常工况下刀盘最大等效应力与载荷系数i(中心区域轴向载荷与总轴向载荷之比)的关系曲线,如图15所示。可计算得,在中心区全部滚刀卡死时,中心区域可承受的最大轴向载荷为12 130kN(i=0.63);曲线表达了异常工况下刀盘载荷与应力的关系,刀盘中心区域载荷与总载荷之比超过屈服极限时,将引起刀盘的强度失效,施工中若未做及时处理,最终可导致刀盘发生永久变形。刀盘正常工作(设各滚刀均载)中,中心区域所有滚刀受力占总载荷的44%(i=0.44),中心刀受力占总载荷的24%(i=0.24)。与许用应力极限时的载荷系数相比较可知:中心区域所有滚刀卡死时,该区域受力超过正常推进极限载荷的1.5倍,将引起刀盘的强度失效。

[参考文献]

[1] 张 茜.弹性接触力学模型及其在盾构刀盘系统载荷研究中应用[D].天津:天津大学,2009.

[2] 余 力.盾构刀盘结构的数值分析[D].武汉:武汉理工大学,2013.

[3] 陈 馈,苏翠侠,王燕群.盾构刀盘的有限元参数化建模及其分析[J].建筑机械化,2010,(12):57-60.

(编辑 张海霞)

[中图分类号]TU621

[文献标识码]B

[文章编号]1001-1366(2015)03-0059-05

[收稿日期]2015-01-12

Mechanical analysis of shield cutter head tools under abnormal condition