橡胶注射成型模具的设计

2015-07-29吕晓东吝伟伟

吕晓东,吝伟伟,葛 旋

(山东科技大学先进制造技术研究中心,山东 青岛 266590)

随着科学技术的进步,对橡胶制品质量、产量和生产效率提出了更高的要求。橡胶制品的主要成型技术有模压成型技术、传递成型技术、缠贴成型技术和注射成型技术,其中注射成型技术采用自动进料、自动控制计时、自动出模的工艺方法,大幅提高了橡胶制品的生产效率,同时生产的橡胶制品飞边少、质量高,是橡胶制品的主流生产技术。

橡胶注射成型模具作为注射成型设备的关键配件,其设计十分重要。现将橡胶注射成型模具的设计要点介绍如下。

1 橡胶注射成型设备及工艺

1.1 设备

橡胶注射成型设备有柱塞式注射成型机、螺杆式注射成型机和螺杆-柱塞式注射成型机,这3种注射成型机均采用两步(胶料塑化和注射)法技术。目前,青岛科技大学对两步法注射成型技术进行了改进,提出了胶料塑化和注射同步进行的方法,并研制出一步法注射成型机,其成型方法是胶料塑化、定量、注射同步完成。

在注射成型模具设计时首先分析注射成型机的结构、功能、工艺参数及脱模装置,这是确定模具注射形式、模具分型面、开模顺序和脱模方式等的前提条件。

1.2 工艺

橡胶注射成型新工艺主要有:抽真空注射成型工艺、冷流道注射成型工艺和气体辅助注射成型工艺[1]。

抽真空注射成型工艺是在合模后启动真空系统,将模腔内气体抽出,3~5 s后模腔的真空度达到设定值,真空泵自动关闭,然后再进行胶料注射。抽真空注射成型工艺用于高精度橡胶制品和形状复杂橡胶制品的制备。

这是因为形状复杂的模具采用排气槽和分型面来排气,很难将模腔内气体排净,从而导致橡胶制品质量缺陷。另外,抽真空注射成型工艺制备的橡胶制品不需要修整飞边,生产效率提高。

冷流道注射成型工艺是将停留在主流道和分流道中的胶料控制在硫化温度以下,脱模时只脱出橡胶制品,流道中的胶料仍保留在流道中,下次注射时再将流道中的这些胶料注入模腔。这种注射成型方法不仅减少了原材料浪费和节省了能源,而且制品脱模时不带流道废料,同时减小了开模距离和缩短了成型周期。

气体辅助注射成型工艺可将气体压力均匀地施加于胶料上,从而补偿胶料冷却时所产生的收缩,避免橡胶制品凹坑和缩痕等缺陷。这种工艺尤其适用于中空橡胶制品成型。该工艺注射胶料不完全充满模腔,胶料充模压力很小;辅助注射气体为非粘性,可有效地传递压力,气体注射压力和锁模力小,可降低能耗和设备制作成本。

2 注射成型模具设计

橡胶注射成型模具根据注射成型机工艺条件和橡胶制品结构、特性和使用要求设计,设计原则[2]为:(1)确定注射成型机性能和工艺参数;(2)确定胶料收缩率和性能;(3)选定橡胶制品分型面、撕边槽和余胶槽;(4)模具结构合理、定位可靠、模腔数量适当、便于加工和使用;(5)模具材料强度和刚度足够,模具外形尺寸和质量尽量小。

2.1 模具注射参数以及锁模力

模具大小主要取决于注射成型机规格,橡胶制品成型所需的注射量应小于注射成型机的最大注射量[3],即:

式中,M为橡胶制品成型时所需的注射量,g或cm3;G为注射成型机的最大注射量,g或cm3;n为模腔数量;M1为每个橡胶制品的质量或体积,g或cm3;M2为浇注系统中容纳的胶料质量或体积,g或cm3。

锁模力是指注射成型机合模机构对模具所能施加的最大夹紧力,是为抵抗胶料充入模具时所产生的涨模力所设定的。设计锁模力有2个重要因素即产品投影面积(沿模具开合方向所能看到的最大面积)和模腔压力[4]。锁模力计算式为:

式中,F为锁模力,t;S为产品投影面积(包括流道面积),cm2;P为模腔压力,MPa;K为安全因数,一般取1~1.6。

2.2 模腔数量及排列

模型腔数量主要根据以下因素确定:(1)橡胶制品质量与注射机注射量,模具型腔总容量不超过注射成型机最大注射量的80%;(2)橡胶制品投影面积与注射成型机锁模力;(3)模具外形尺寸与注射成型机安装模具的有效面积(或注射机拉杆内间距);(4)橡胶制品尺寸精度;(5)橡胶制品有无侧抽芯及其处理方法;(6)橡胶制品产量;(7)经济效益(每模产值)。这些因素是互相制约的,因此在确定模腔数量时,必须全面协调,保证满足主要条件。

模具模腔排列分为等距排列和不等距排列,但遵循优先选择等距排列的原则,这样胶料流入各个模腔的距离相等,产品的密度比较均匀[5]。同时,按模腔距注浇嘴由近到远,注浇道及注浇口尺寸由小变到大,且尽量使胶料注入各模腔的时间相同。图1为模腔的2种简单等距排列示意。

图1 模腔的2种等距排列示意

2.3 分型面

模具分型面直接影响橡胶制品的外观质量和尺寸精度、模具的加工制造难度和操作性能等各个方面,所以分型面设计是否合理是衡量模具结构优劣的重要标志之一。模具分型面的设计必须考虑橡胶制品的工作面、高度、外观和脱模等因素。

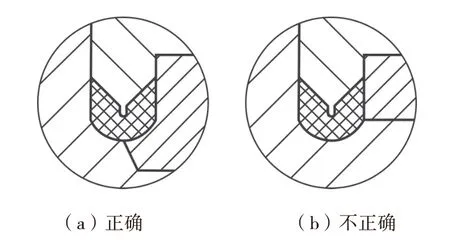

注射成型模具分型面设计原则[6]为:(1)分型面尽可能避开橡胶制品工作面(如图2所示);(2)在保证橡胶制品质量和注射成型机工艺要求的情况下,分型面越少越好;(3)避免分型面部位模具高度和型腔深度过大(如图3所示);(4)尽量采用平面、组合阶梯面、锥面等易加工和制作的分型面。

图2 模具分型面位置

图3 模具分型面布局

2.4 浇注系统

注射成型模具浇注系统主要是由主浇道、分浇道和浇口3部分组成。

注射成型模具主浇道中心线和注射成型机喷嘴中心线重合,垂直于分型面,在主浇道中胶料流动方向不变。主浇道的形状一般选择上小下大的圆锥形(锥角2°~6°),内壁表面粗糙度Ra小于0.8以下,这样有利于主浇道中胶料(凝料)随橡胶制品及分浇道的胶料一起拔出。注射成型机喷嘴头面一般为球面和锥面。注射成型机喷嘴头面为球面时,其半径与其相接触的主浇道始端球面半径相同或者前者小于后者1~2 mm;为锥面时,要求两面紧密吻合。由于注射成型模具造价相对较高,要求使用寿命长,而主浇道与注射成型机喷嘴反复接触和碰撞,容易受损,因此一般将主浇道和模板设计成两部分,方便更换。此外,主浇道应尽量短,以缩短胶料注射时间,降低胶料消耗和压力,减少热量损失[7]。常用的浇道截面形状有圆形、半圆形和梯形等。为使胶料流动效果最好,要求胶料的流动率包括流经浇道的流动率最大,浇道截面最好为圆形,其次是梯形[8]。

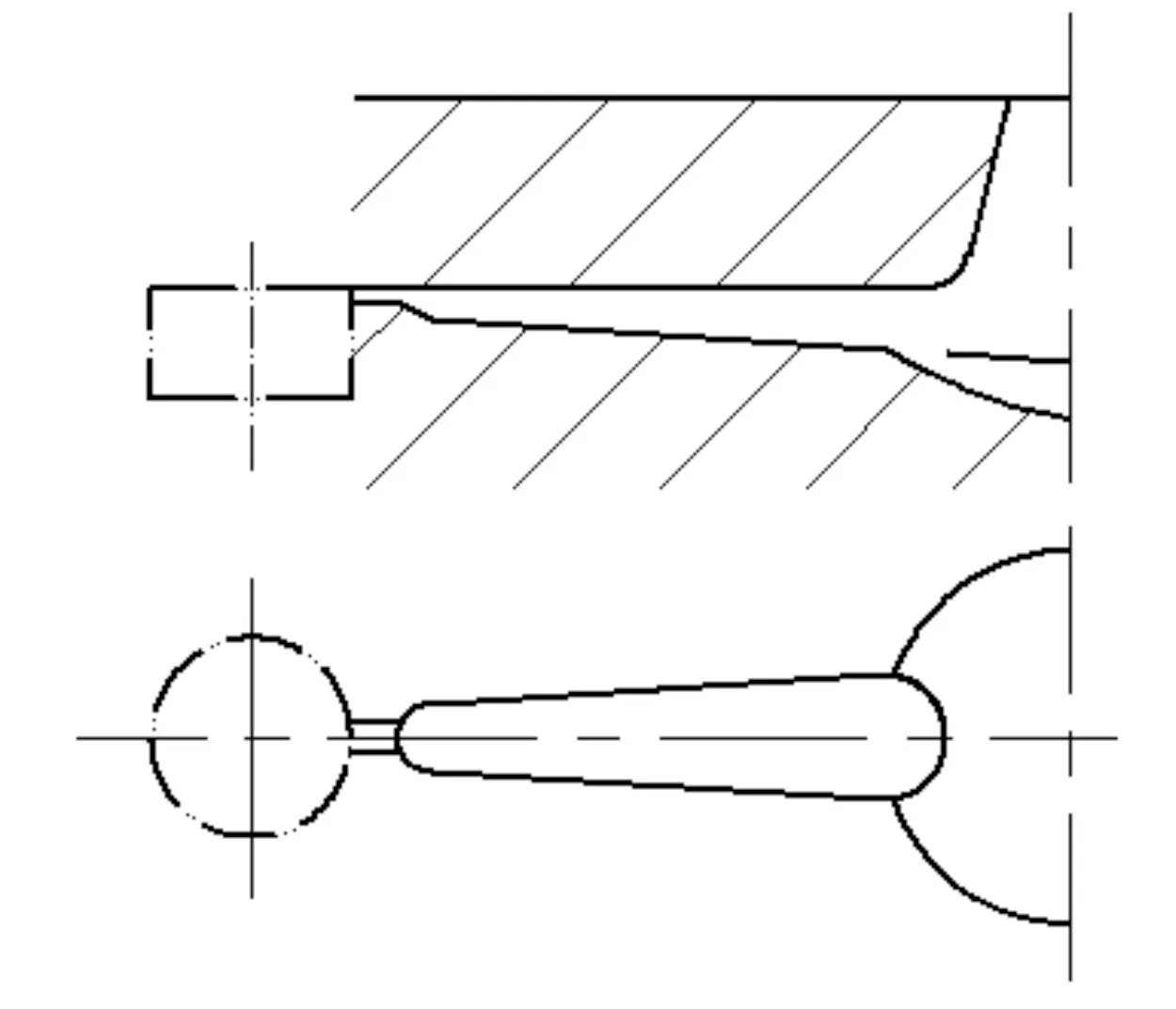

分浇道是将主浇道的胶料沿分型面引入各型腔,单腔注射成型模具无分浇道。胶料通过分浇道时应尽快流到型腔,分浇道阻力越小越好。因此,分浇道的直径较大和长度较小,但分浇道的直径不宜过大,否则会导致胶料浪费。从进料口到主浇道的分浇道深度一般从0.8 mm过渡到4 mm,分浇道的投影形如图4所示。

图4 分浇道投影示意

分浇道布局与模具型腔布局密切相关。为使胶料均衡地同时流入各个型腔,一般采用分浇道长度、形状和断面尺寸对应相等的均衡式结构。

浇口应在橡胶制品容许残留浇口痕迹之处,不损害橡胶制品性能。浇口形态对胶料流动的压力损失较小,避免或减少紊流,防止橡胶制品出现流痕或将其流痕减到最小。浇口的形式有直接浇口、侧浇口、盘式浇口、点浇口等。浇口应尽量小并易于制品脱模,放在制品最厚部位,保证产品外观质量。

3 常见问题及解决方案

低粘度胶料制品易出现变形、气孔、裂纹、边部卷入模具等问题,原因是注射时间过长[9]。针对此问题,对模具结构进行改进,尽可能缩短主浇道和分浇道,同时分浇道的直径应尽可能大。此外,清理模具的死角和边角,合理开设气孔。

4 结论

橡胶注射成型技术主要用于橡胶制品批量化生产,注射成型模具的设计应从结构和尺寸、模腔数量和排列方式、分型面位置多方面考虑,以实现高效率地生产高质量、低成本的橡胶制品,充分发挥橡胶注射成型技术的优势。