工程机械轮胎胎体胶混炼工艺的改进

2015-07-28邓旺,吕强

邓 旺,吕 强

(贵州轮胎股份有限公司,贵州 贵阳 550008)

胎体胶是工程机械轮胎的主要受力部件,随着工程机械轮胎负载量提高、使用寿命延长、路况条件愈加苛刻,对胎体的性能要求越来越高。工程机械轮胎的胎体胶应满足加工性能好、自粘性好、帘线-橡胶粘合性能好等要求。传统混炼工艺制备工程机械胎体胶生产效率较低,胶料性能有待进一步改进[1]。

本工作通过改进工程机械轮胎胎体胶混炼工艺,研究混炼工艺改进对混炼效率和胶料性能的影响。

1 实验

1.1 主要原材料

天然橡胶(NR),SCR5,云南高深集团有限公司产品;1400dtex/2锦纶66帘线,河南神马实业股份有限公司;炭黑N330和N660,曲靖众一精细化工有限公司产品;塑解剂SJ-103,武汉径河化工有限公司产品。

1.2 主要设备和仪器

F-270型密炼机和XK-660型开炼机,大连冰山橡塑股份有限公司产品;XM-140型密炼机,益阳橡胶塑料机械集团有限公司产品;XLB-0型平板硫化机,青岛巨融机械技术有限公司产品;MFR-100A型多功能无转子硫化仪和VSMV-100B型可变速门尼粘度计,上海诺甲仪器仪表有限公司产品;RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;T2000E型电子拉力机,北京友深电子仪器有限公司产品。

1.3 配方

NR,100;炭黑N330,20;炭黑N660,15;白炭黑,5;氧化锌,5;硬脂酸,2;硫黄,1.7;促进剂,1.8;防老剂,3;塑解剂,0.3;芳烃油,5;其他,5;合计,163.8。

1.4 混炼工艺

1.4.1 改进前

混炼工艺改进前胶料混炼分3段进行。

一段和二段混炼均在F270型密炼机中进行,转子转速40 r·min-1,密炼室初始温度80 ℃。一段混炼工艺为:生胶→炭黑和白炭黑→小料→芳烃油→排胶(160 ℃);二段混炼工艺为:一段混炼胶→排胶(160 ℃)。

三段混炼在XM-140型密炼机中进行,转子转速20 r·min-1,密炼室初始温度60 ℃。混炼工艺为:二段混炼胶→硫黄和促进剂→排胶至XK-660型开炼机上薄通下片。

该混炼工艺的主要问题是混炼效率低,每车二段混炼胶需要1车一段混炼胶,一段和二段混炼胶都占用较多的场地,转运过程较繁琐。

1.4.2 改进后

混炼工艺改进后胶料混炼分3段进行。

一段和二段混炼均在F270型密炼机中进行,转子转速40 r·min-1,密炼室初始温度80 ℃。一段混炼工艺为:生胶→炭黑N330和白炭黑→塑解剂和3份芳烃油→排胶(165 ℃);二段混炼工艺为:一段混炼胶→炭黑N660→小料→2份芳烃油→排胶(160 ℃)。

三段混炼在XM-140型密炼机中进行,转子转速20 r·min-1,密炼室初始温度60 ℃。混炼工艺为:二段混炼胶→硫黄和促进剂→排胶至XK-660型开炼机上薄通下片。

改进工艺主要调整了一段和二段混炼的加料顺序,将炭黑分2段加入,这样可以提高一段混炼胶的密炼机填充率和混炼效率,每车二段混炼胶仅需0.84车一段混炼胶;将防老剂和塑解剂分开加入,这是由于防老剂在混炼过程中易产生自由基,会终止塑解剂与橡胶大分子之间的自由基反应,使塑解剂失效,防老剂与塑解剂分开加入,可以保护塑解剂的效能,降低一段和二段混炼胶的门尼粘度,改善胶料加工性能。

1.5 性能测试

混炼胶自粘性试验按照文献[2]进行,其它胶料性能测试按照相应国家标准进行。

2 结果与讨论

2.1 混炼工艺参数

混炼工艺改进前后的一段和二段混炼工艺参数见表1。

表1 混炼工艺改进前后的一段和二段混炼工艺参数

从表1可以看出,与混炼工艺改进前混炼胶相比,混炼工艺改进后的一段和二段混炼胶门尼粘度降低,二段混炼胶的混炼时间延长,混炼能耗增大。由于改进后每生产1车二段混炼胶只需0.84车一段混炼胶,二段混炼胶的生产效率提高,以生产100车2段混炼胶计,改进前生产能耗为3670 kW·h,改进后生产能耗为3556.4 kW·h,总能耗下降3.09%。

2.2 胶料物理性能

混炼工艺改进前后的胶料物理性能见表2。从表2可以看出,与混炼工艺改进前胶料相比,混炼工艺改进后胶料的门尼粘度降低,硫化特性变化不大,硬度、定伸应力、拉伸强度和撕裂强度相当,H抽出力明显增大,这是因为胶料门尼粘度降低,流动性增大,更容易浸润帘线表面,因此帘线和胶料的粘合强度提高。

表2 混炼工艺改进前后的胶料物理性能

2.3 混炼胶自粘性

混炼工艺改进前后的混炼胶自粘性见表3,试样测试后的剥离面外观见图1。

图1 试样测试后的剥离面外观

表3 混炼工艺改进前后的混炼胶自粘性

从表3和图1可以看出:与混炼工艺改进前混炼胶相比,混炼工艺改进后混炼胶的剥离力和剥离能明显增大;混炼工艺改进前试样剥离面为粘合界面,剥离面非常光滑,而混炼工艺改进后试样的粘合面融合在一起,剥离面凹凸不平,说明混炼胶的自粘性显著提高。

2.4 混炼胶加工性能分析

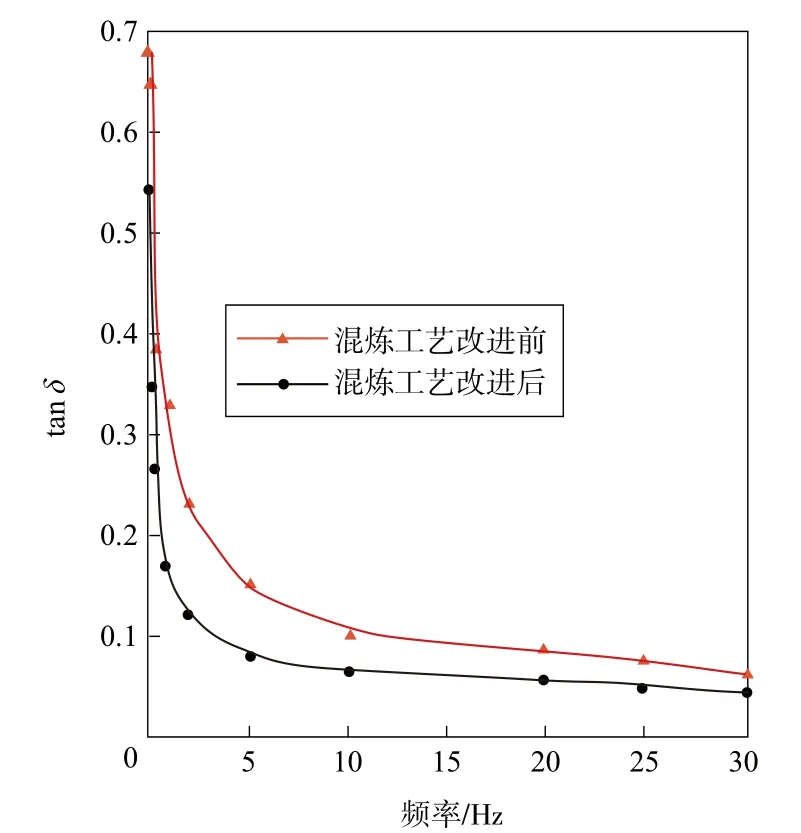

用RPA2000橡胶加工分析仪对混炼胶进行频率扫描[3-4],得到频率-损耗因子(tanδ)关系曲线,见图2。从图2可以看出,与混炼工艺改进前混炼胶相比,混炼工艺改进后混炼胶的tanδ较大,即粘弹比[粘性模量(G″)/弹性模量(G′)]较大,说明在剪切过程中,混炼工艺改进后混炼胶的G′下降更快,胶料更容易流动,有利于压延。

图2 混炼胶扫描频率-tanδ的关系曲线

用RPA2000橡胶加工分析仪对混炼胶进行时间扫描,得到时间-转矩下降率的关系曲线,见图3。从图3可以看出,随着扫描时间延长,与混炼工艺改进前混炼胶相比,混炼工艺改进后混炼胶转矩下降率较大,说明混炼胶松弛速度较快,这样可以使压延半成品在后续停放过程中不易发生收缩变形,即压延半成品的尺寸稳定性好。

图3 混炼胶扫描时间-转矩下降率的关系曲线

3 结论

(1)改进胎体胶的混炼工艺,调整一段和二段混炼的加料顺序:炭黑分2段加入,提高一段混炼的生产效率;防老剂和塑解剂分开加入,保护塑解剂的效能,降低胶料的门尼粘度,改善加工性能。

(2)与混炼工艺改进前胶料相比,混炼工艺改进后胶料的门尼粘度降低,硫化特性变化不大,H抽出力明显增大,自粘性显著提高。

(3)与混炼工艺改进前胶料相比,混炼工艺改进后胶料的流动性好,有利于压延,压延半成品的尺寸稳定性好。