压延帘布扒皮掉胶质量缺陷分析及解决措施

2015-07-28徐云慧

王 虎,徐云慧

(1.徐州徐轮橡胶有限公司,江苏 徐州 221005;2.徐州工业职业技术学院 , 江苏 徐州 221007)

帘布压延是橡胶制品加工过程中十分重要的工序,直接影响原材料消耗量和成品质量。如果压延工艺控制不好,经常会出现压延帘布扒皮掉胶等质量缺陷,不仅给后续成型、硫化工序带来了很大的困难,严重影响成品质量,而且严重扒皮的压延帘布和半成品需报废处理,造成极大的浪费。2013年公司共出现压延帘布扒皮质量问题10余次,严重扒皮报废的帘布超过3000 kg,价值10多万元,处理后再利用的扒皮帘布常常会影响产品质量[1]。

扒皮掉胶的压延帘布如图1所示。

图1 扒皮掉胶的压延帘布

1 压延帘布扒皮原因分析

通过理论分析及对压延工艺过程的跟踪验证,造成压延帘布扒皮的影响因素主要有以下几个。

1.1 压延机干燥辊温度

帘布干燥辊温度不均,帘布干燥效果不好,烘干程度不均匀,造成帘线收缩率不一致。尤其是在雨季,帘布自身含水率相对较高,在烘干效果不好时,帘线收缩率差异更大,同时含水率高时,覆胶效果差,极易造成帘布扒皮。

1.2 压延机主机辊筒表面温度

压延机主机辊筒表面温度波动大,辊筒表面温度不均匀时,会直接导致压延帘布厚度波动。辊筒长时间使用后进水管顶端锈蚀腐烂,或者经酸洗的辊筒进水管及固定密封圈断裂,部件脱落使进水管堵塞,辊筒表面温度不同,表现为中间高两端低,致使帘布中间薄、两边厚,易造成两边扒皮。

1.3 压延主机堆积胶量

压延主机堆积胶量过小时,胶料不足易造成帘布露白和帘布扒皮等。

1.4 压延帘布胶质量

胶料质量尤其是门尼粘度波动较大时,门尼粘度较高的胶料热炼程度不足,胶料附着能力差,易造成帘布扒皮。

1.5 压延机主机辊筒间距

压延机主机辊筒间距一般通过辊筒轴交叉法进行控制。当轴交叉不合适时,两端滑块与机架的距离不一致甚至相差较大,压延帘布会一边厚一边薄,厚的一边易扒皮掉胶[2]。

1.6 压延机主机辊筒预弯压力

帘布压延一般采用四辊压延机进行,其中2#辊筒和3#辊筒预弯压力过大,导致压延帘布中间薄、两边厚,两边易出现扒皮现象。

2 解决措施

2.1 严格控制压延机干燥辊温度

设置压延机干燥辊温度标准,牵引辊温度设定为(85±10) ℃,干燥辊温度设定为(110±5)℃,保证在进主机辊筒前帘布含水率不大于1.0%。为保证干燥辊不同部位温度的均匀性,要求车间定期对辊筒进行酸洗,同时要求质量控制人员每个班次测量干燥辊温度3~5次,干燥辊温度不符合标准时,及时要求车间停机检查。

不同时间测量的牵引辊温度、干燥辊温度及帘布含水率见表1。

表1 压延机牵引辊温度和干燥辊温度及帘布含水率

从表1可以看出,牵引辊温度和干燥辊温度符合要求时,帘布含水率都能控制在1.0%以内。

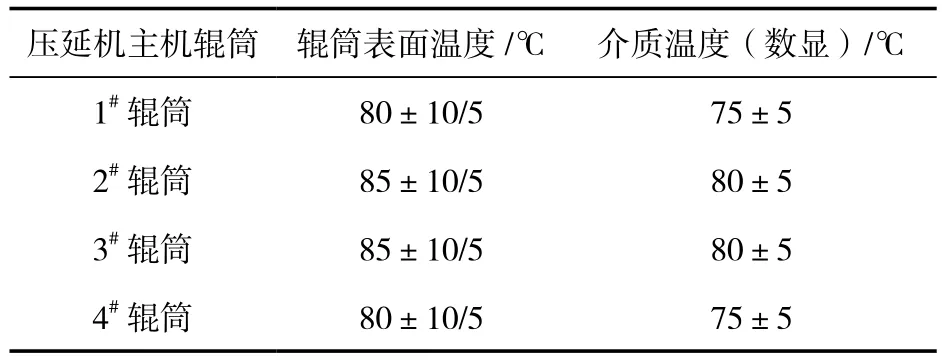

2.2 严格控制压延机主机辊筒表面温度

为保证较好的压延效果,要求严格控制辊筒表面的温度。压延机主机辊筒的表面温度通过控制介质的温度来调节。数字温度计显示的温度是介质的温度,而非辊筒表面的温度,两者之间存在差异。研究介质温度与辊筒表面温度的差异,通过介质温度来准确判断辊筒表面温度,可以使辊筒表面温度调节更精确[3]。经过试验验证确定主机辊筒表面温度在一定范围时,帘布质量较好。辊筒表面温度与介质温度对照表见表2。

表2 压延机辊筒表面温度与介质温度

为保证压延主机辊筒不同部位温度的均匀性,要求车间定期对压延主机辊筒进行酸洗,同时要求质量控制人员每个班次检测压延机主机辊筒表面温度3~5次,辊筒表面温度不符合标准时,及时要求车间停机检查。

2.3 严格控制压延机主机辊筒间堆积胶量

为了保证压延机主机辊筒间堆积胶量均匀稳定,要求堆积胶量不超过30 kg,同时对供胶机的辊筒温度、供胶胶条厚度和温度做了严格规定,要求供胶机(开炼机)前辊温度为(80±5) ℃,后辊温度为(70±5) ℃,供胶胶条厚度为(9±1)mm,胶条温度不高于105 ℃,供胶机堆积胶高度不得大于挡胶板高度。

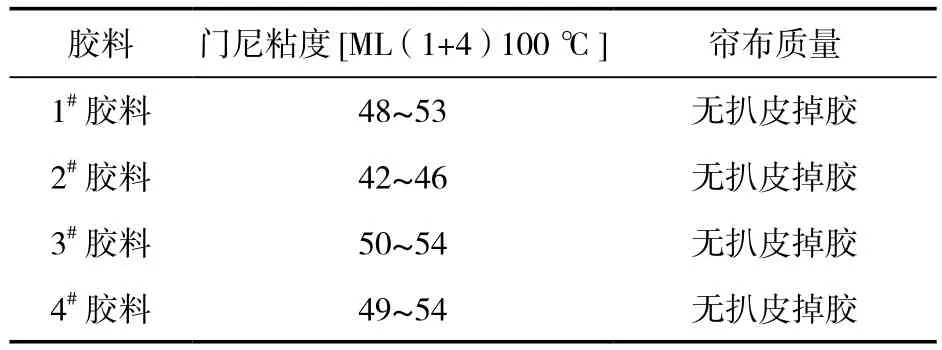

2.4 严格控制压延帘布胶质量稳定性

提高压延帘布胶质量的稳定性,尤其是门尼粘度的稳定性。若将胶料门尼粘度波动范围控制在5以内,可有效解决帘布扒皮掉胶现象。未硫化压延帘布胶的门尼粘度通过无转子硫化仪进行测试,结果见表3。

表3 压延帘布胶料的门尼粘度

从表3可以看出,帘布胶门尼粘度比较稳定时,帘布无扒皮掉胶现象。

2.5 严格控制压延机主机辊筒间距

严格设置压延机主机两端轴交叉数据,保证左右两端取值一致;在低速条件下调整主机各辊筒间距,测量上下胶片厚度,使各辊筒间距两端均匀,在此基础上再调整2#辊筒和3#辊筒间距;生产过程中操作工应不定时地测量压延帘布厚度,并及时调整和校正辊筒间距。

2.6 严格控制压延机主机辊筒预弯压力

压延机主机辊筒的预弯压力及其稳定性也是压延帘布扒皮掉胶的重要影响因素。按照工艺要求设置压延机主机辊筒的预弯压力,2#辊筒的预弯压力为6~8 MPa,3#辊筒的预弯压力为8~10 MPa。当压延机使用一段时间后,2#辊筒和3#辊筒预弯油缸发生变化,原先设定的预弯压力需要进行调整,以保证2个辊筒的压力差值小于0.8 MPa,同时压延机主机两端轴交叉数据设置一致,使帘布压延厚度符合标准,防止出现扒皮掉胶现象。

3 改进效果

3.1 压延帘布质量提高

实施以上各项措施并严格按照帘布压延工艺标准操作,改进效果如表4所示。

表4 采取改进措施后压延帘布质量

从表4可以看出,当各项技术参数符合要求时,压延帘布未出现扒皮掉胶现象,帘布质量大幅提高。

3.2 生产效率提高

实践表明,轻微扒皮掉胶帘布在处理再利用时,要求层层刷胶浆处理,每班产量下降20%~30%。扒皮掉胶问题解决后,压延、成型、硫化工序的生产效率均大幅提高[4]。

3.3 生产成本降低

扒皮掉胶问题解决后,我公司每年帘布损耗量可减小3000 kg,节省材料成本10多万元。

4 结语

上述整改措施实施后,至今未出现扒皮掉胶现象,极大地提高了公司产品质量及其稳定性,提高了生产效率,节约了生产成本。