大型厚壁压力容器现场热处理

2015-07-27谢孔华马文启威海化工机械有限公司山东威海264200

谢孔华,马文启(威海化工机械有限公司,山东 威海 264200)

大型厚壁压力容器现场热处理

谢孔华,马文启

(威海化工机械有限公司,山东 威海 264200)

随着石化化工产量的加大,化工设备的规格越来越趋于大型化,常规在公司内部使用大型热处理炉的热处理方式已经不能满足于生产需要。在保证热处理的质量和效果的前提下,研究开发大型厚壁压力容器现场新型热处理工艺的必要性,通过设置科学合理的热气流导向装置,采用微正压内燃工艺,配备新型大功率燃油喷嘴、布置合理的测温装置,从而解决大容积变截面不等壁厚超大容积压力容器的现场热处理问题。该技术使得大型厚壁压力容器的热处理具有工期短,热处理效果好,经济效益明显等特征.

压力容器;现场热处理;内燃法

1 概述

1.1 工程概况

我公司给山东某化工股份有限公司制造的,用于低碳烷烃脱氢装置中的脱乙烷汽提塔(C-1201),该设备为低碳烷烃脱氢制烯烃及综合利用项目的核心设备,由于设备直径较大,整体无法运输,需要在现场进行分段组对焊接、热处理、水压等重要工序。为确保热处理质量满足设计规定的要求,特研究制定了现场采用内燃法进行热处理的方案。

1.2 主要设计参数(见表1)

表1 主要设计参数

2 热处理方法

2.1 根据现场条件及设计要求,采用内燃法及局部电加热的方法,对脱乙烷汽提塔进行焊后热处理,具体方法及流程说明如下:

脱乙烷汽提塔现场热处理部分为:筒体及下封头计划分三段。首先完成各段的热处理工作,然后对三段间的对接环焊缝进行局部热处理,最终实现设备整体热处理的要求。每段均在地面进行燃油内燃卧式分段热处理,每一分段热处理完与前段焊接完成后再做局部电加热处理。

2.2 脱乙烷汽提塔壳体分段整体热处理方法(热处理示意图)

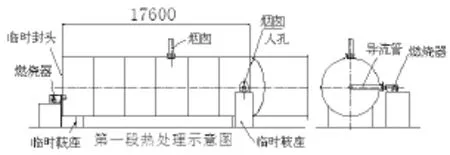

2.2.1第一段热处理方法:

第一分段热处理采用燃油内燃法,将塔体固定在临时支座上,具体个数和间隔距离可根据实际调整。热处理前,需制作一个临时封头,安装在第一分段的顶部。在热处理过程中,燃烧器及烟囱放置位置如图1所示。

2.2.2第二段、第三段热处理方法

第二段热处理采用燃油内燃法,将塔体固定临时支座上,具体个数和间隔距离可根据实际调整。热处理前,需制作2个临时封头,安装在第二分段的顶部与底部。在热处理过程中,燃烧器及烟囱放置位置如图2所示:

图1

图2

(1)外部保温:保温材料固定在钢带上,并用细铁丝将其封严密。

(2)燃烧器布置:每段选用二台(hy-09d)燃烧器进行处理,燃烧器布置位置大概在每节筒体的两端,并与导流管道连接,高温气流出口固定在塔器中心线上。

(3)临时封头安装:热处理时,在筒体开口一侧安装临时封头,封头内侧覆盖一层保温材料,封头中心处开孔。

(4)烟囱安装在临时封头开孔处。

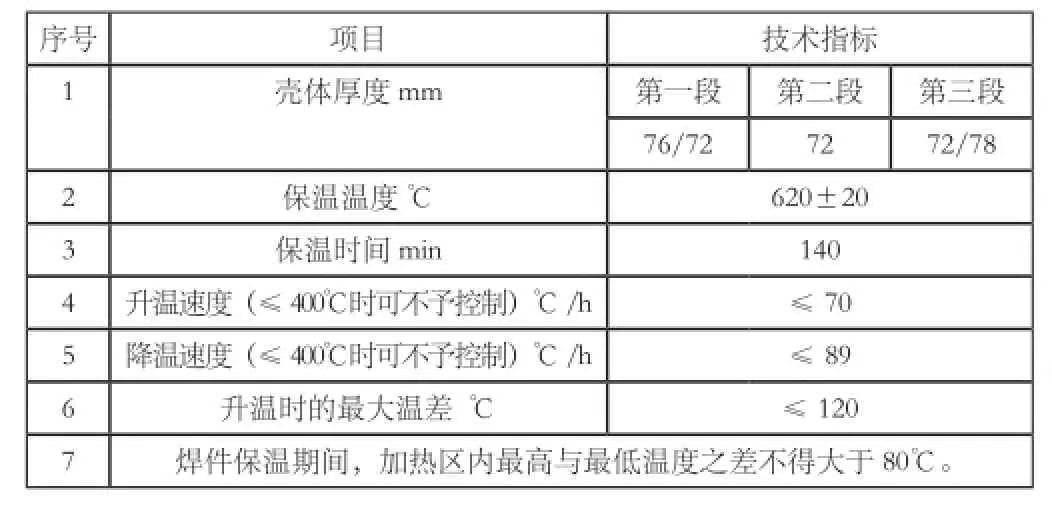

2.3 热处理工艺规范

严格执行国家现行压力容器制造技术法规、标准及设计技术条件要求规定,选择如下热处理工艺参数。

表2 热处理工艺参数

2.4 热工计算

2.4.1热工计算参数(以第二段为例)

表3 热工计算参数

表中:

Q1—塔体壁板升温所需热量

Q2—塔体壁板与保温层的传热损失

Q3—保温层的蓄热损失

Q4—燃料化学不完全燃烧损失的热量

Q5—燃料机械不完全燃烧损失的热量

Q6—废气带走的热量

B— 燃料油的用量

2.6 热处理质量控制

2.6.1 热电偶的布置

按照NB/T47015-2011《压力容器焊接规程》和设计文件要求,热处理时在第一段壳体上共设22个测温点(其中封头2点;筒体20点);第二段筒体上共设20个测温点;第三段筒体上共设20个测温点。

2.6.2 热电偶安装

热电偶应在其施焊区域的保温工作结束后用储能压力焊机进行焊接。

(1)揭开热电偶预留位置处的保温棉,在基体表面用磨光机磨出一块直径60~100mm的光滑区域。

(2)用双股细铁丝将热电偶固定在光滑区域附近的钢带上,并保证热电偶焊接端位于光滑区之内。

(3)将热电偶焊机的吸盘吸附在磨出的光滑区域边缘内侧。

(4)用平口钳将热电偶线焊接端修剪成平面,并用焊钳将热电偶线弯成90度进行施焊。并保证两条热电偶线端点分开5~15mm距离。

(5)焊接结束后轻轻覆盖上保温层,并将热电偶冷端吊离保温层400mm以外。

(6)热电偶补偿导线由铜-康铜导线制成。补偿导线与热电偶连接后,固定于离壳体保温层外围300mm以远的位置上,不得与保温层外的保温铁钉相接触。

2.6.3 温度监测记录

配置盘古40通道记录仪1台,共可记录40个测温点,用于记录塔体的温度。

记录系统的巡检时间间隔为3秒钟,即每3秒钟巡检一个测温点,自动记录温度值及温度-时间曲线。另外,还设置了人工观测记录岗,时刻监视温度曲线的变化,并对各测温点温度进行记录。

2.7 三段之间环焊缝热处理方法

采用电加热局部热处理的方法进行热处理。

2.7.1 热处理工艺规范

见2.3热处理工艺规范

2.7.2 保温系统

(1)采用双面保温,筒体内、外焊缝上下各安装两圈钢带,用以安装保温材料,热处理结束时,用角向磨光机小心磨削除去,以免损伤筒体。

(2)铺设保温层时,里层铺设一层硅酸铝毡,厚度为30mm,外层用厚度为40mm的无碱玻璃棉保温被,将保温被固定在钢带的保温钢钉上。

(3)焊缝保温宽度每侧不得少于壁厚的5倍,且每侧应比加热器的安装宽度增加不少于100mm;

2.7.3 加热与控制系统

(1)加热器:1)采用专用履带式加热器加热,焊缝一侧的加热宽度不小于钢材厚度的3-5倍;2)加热片的安装:把局部热处理用加热片固定在环焊缝外部,在焊缝上下500mm的位置各固定一条钢带,用铁丝将加热片固定在钢带上,然后用铁丝将加热片捆绑在筒体壁上,加热片与筒体壁要贴合紧密。

(2)控制柜。采用微机自动温度控制柜3台,最大输出率600KW,可准确调控温度。控制柜电源需用504KW,应单独设置电源线及配电箱。采用单片12kw的电加热片,共42片,覆盖到焊缝表面,均匀排布。

2.7.4 检测温系统

检测温系统由热电偶,补偿导线和无纸记录仪组成。

(1)热电偶的布置:环焊缝局部热处理时共设置15个控制回路,每个回路设置一个测温点,共计15个测温点。测温点沿环焊缝圆周均布。

(2)热电偶安装:热电偶安装采用捆扎法,将热电偶测温端贴近筒体从加热片下面插入,并顶在焊缝上,然后和加热片一起用铁丝捆扎在筒体上且捆扎要牢固。

(3)温度监测记录:配置40路无纸记录仪1台,用于记录壳体的温度。

热电偶和记录仪表均应在使用前经校验合格。补偿导线的两端的编号应一致,便于及时、迅速地确定测温部位。

2.8 产品焊接试板与塔体的同步热处理

设备整体热处理过程中,要求产品焊接试板与筒体采用相同工艺进行热处理。把试板立置于筒体内部,与筒体同时进行热处理。

2.9 热处理结果的分析

热处理完成后,通过对热处理记录曲线的分析和产品试板进行分割试验,各项结果均能满足标准和图纸的要求,充分说明通过该热处理方法可以达到理想的热处理效果。