一种显示原材料带状组织的新方法

2015-07-26张玲李万和李昭昆仵永刚陈治山

张玲,李万和,李昭昆,仵永刚,陈治山

(洛阳LYC轴承有限公司,河南 洛阳 471003)

GCr18Mo和GCr15SiMn是轴承制造中常用的材料,由于高碳铬轴承钢含有较高的合金元素,钢材冶炼冷却时形成的结晶偏析,在热轧变形时延伸形成了碳化物富集带,虽然经过原材料的轧制和扩散退火会有所减少,但该带状碳化物仍以不同形貌的不均匀组织残留在原材料中。对有特殊要求的轴承,规定磁粉探伤时不允许出现任何缺陷磁痕[2],不能通过超精加工等方法进行消除的磁痕成品为不合格品。虽然常规的进厂材料检验对碳化物的类型及级别进行了控制,且采用塔形试样对材料的发纹进行了检验,但缺少原材料棒料带状碳化物磁痕检验的有效方法。

为了减少或消除轴承成品零件因带状组织磁痕而导致的不合格品,对重点产品需加强原材料的磁粉探伤检验,从而满足用户的高品质需求。

1 探伤试样的设计方案

选择直径为110 mm的GCr18Mo圆棒料作为研究对象,其用于重点产品且使用量较大。制定设计方案如下:

(1)将原材料分别加工成圆片试样、半圆片试样、一般塔形试样及多台阶塔形试样;

(2)针对不同试样分别采用不同的探伤方法进行探伤;

(3)对检验结果进行对比,确定一种既能准确显示原材料带状缺陷又简单易行的方法,并将其用于重点轴承产品的原材料检验。

1.1 试验条件及结果

选用符合原材料进厂检验规程要求的同一炉号同一根热轧未退火圆棒料,机加工成4种形状,分别如图1~图4所示。探伤观察面技术要求:表面粗糙度Ra≤1.6μm,所有观察面保持清洁。采用CDW-4000荧光磁粉探伤机对以上4种试样进行荧光磁粉探伤,分别检查其带状组织的分布情况,试验条件及探伤结果见表1,表中试样序号分别对应图1~图4中的试样类型。

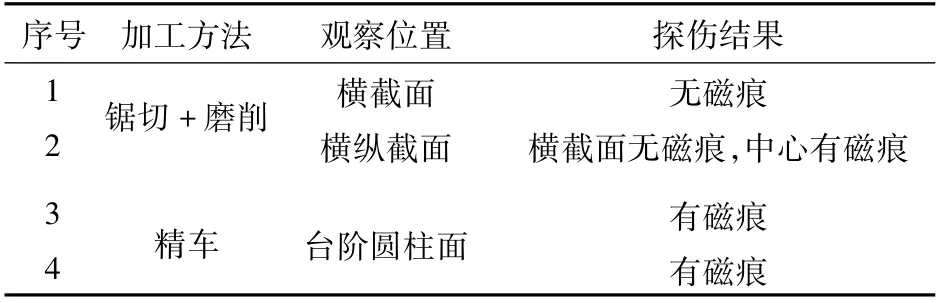

表1 4种试样试验条件及探伤结果

图1 圆片试样

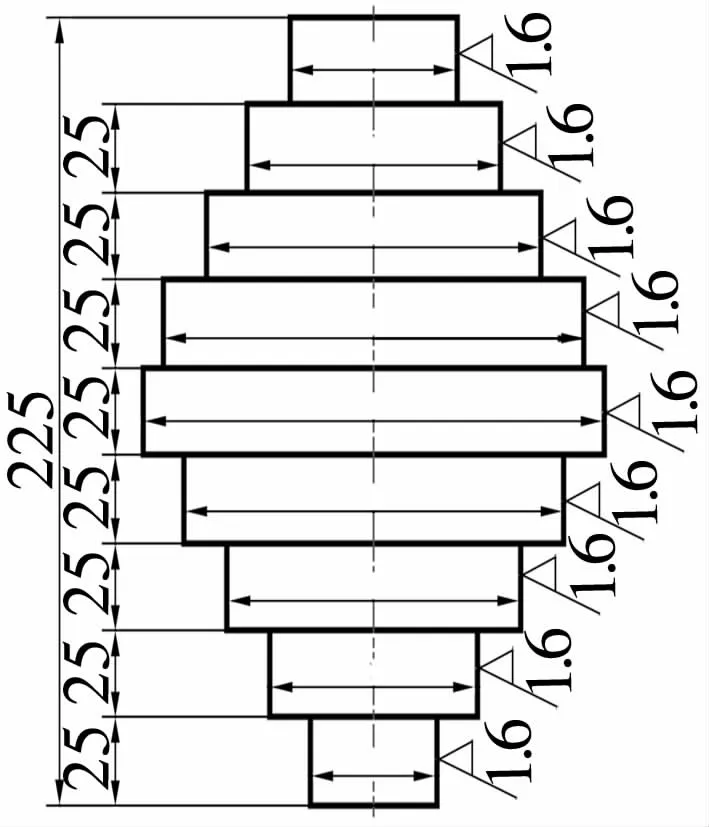

图4 多台阶非对称塔形试样

1.2 试验方法

对4种试样进行荧光磁粉探伤在生产加工中均可得以实现,但原材料带状分布情况检查结果的准确性存在一定差异。

1.2.1 圆片试样及半圆片试样

首先采用锯床,锯切厚度为20 mm的圆片试样及半圆片试样各4片,对观察面进行磨加工,制成探伤试样。再用交流连续磁轭法纵向充磁,施加磁悬液,观察磁痕;将试样顺时针旋转90°,改变试样充磁位置,用同样的方法进行充磁观察。结果显示,圆片横截面无明显磁痕(图1),半圆片试样探伤后其横截面也无明显磁痕,但纵截面有磁痕(图2),因其面积较小,不利于进一步判断。

图2 半圆片试样

这2种试样较小,操作比较方便。但如果材料内部有缺陷,对于圆片试样,由于观察面是横截面,大多为点状缺陷,不容易分辨;对于半圆片试样,虽然纵截面可以观察沿材料轧制方向的磁痕,但由于观察面积有限,难以全面监控,因此,均不能作为有效探伤的检验方法。

1.2.2 塔形试样和多台阶非对称塔形试样

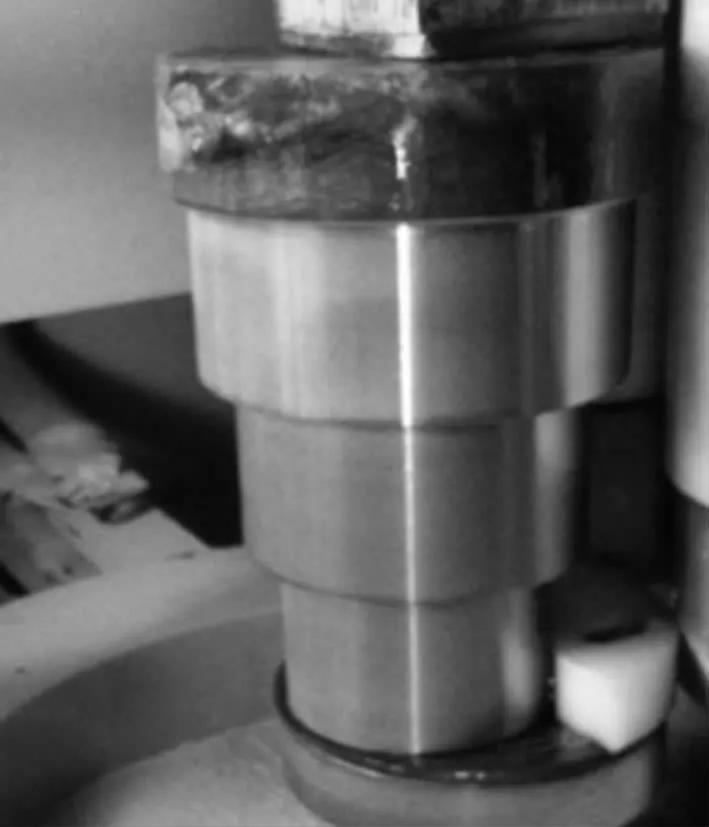

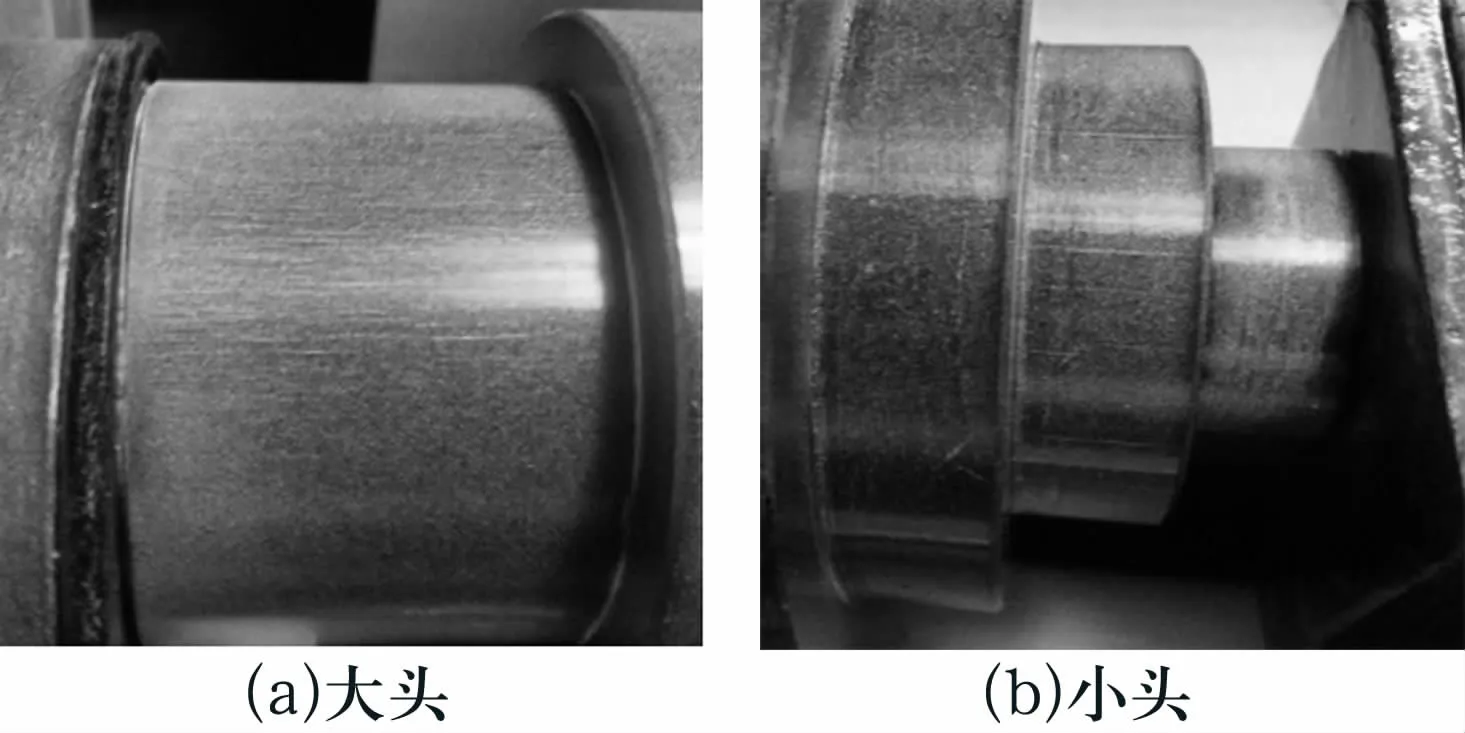

一般塔形试样按照GB/T 15711—1995《钢材塔形发纹酸浸检验方法》的规定进行取样和探伤工艺试验。将同一炉号的棒料加工制成2个塔形试样,结果发现,只有1个试样在最小的台阶处出现轴向方向的磁痕分布(图3)。对于多台阶非对称塔形试样,大头和小头均有4个不同直径的圆柱面,可以对多个直径面进行观察。因此,观察面积较大,可以比较理想地反映原材料内部带状碳化物的分布状态。此外,从便于操作加工等方面考虑,试样不能太长,应结合该产品的锻造成形工艺来选择。

图3 一般塔形试样

该2种试样均采用逐阶增加电流的方法,将工件磁化后,观察其表面。由于试样较大,操作比较费力,但该方法均能很好地显示材料内部的带状组织分布情况。相对来说,多台阶非对称塔形试样能更全面地反映原材料的带状分布情况。

2 多台阶非对称塔形试样的应用实例

2.1 磁痕形貌

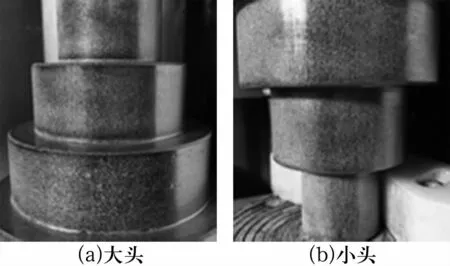

将某钢厂2个炉号的GCr18Mo轴承钢制成多台阶非对称塔形试样,采用逐渐增加充电电流的方法进行荧光磁粉探伤,探伤磁痕形貌分别如图5和图6所示。由图5a可知,大电流下,第2和第3台阶有较稀疏的磁痕;由图5b可知,转方向后,第3台阶磁痕稀疏,第1和第2台阶磁痕较密,磁痕分布于整个台阶的圆柱面。但小电流下,所有台阶均无磁痕,综合评定为合格原材料,跟踪该批料,成品中有少量的磁痕废品。由图6可知,试样大头第1台阶、小头的第1和第2台阶均有多条较粗的磁痕。成品检测证明,使用2#炉原材料的磁痕废品率远高于1#炉。

图5 1#炉试样

图6 2#炉试样

2.2 磁痕部位的金相组织

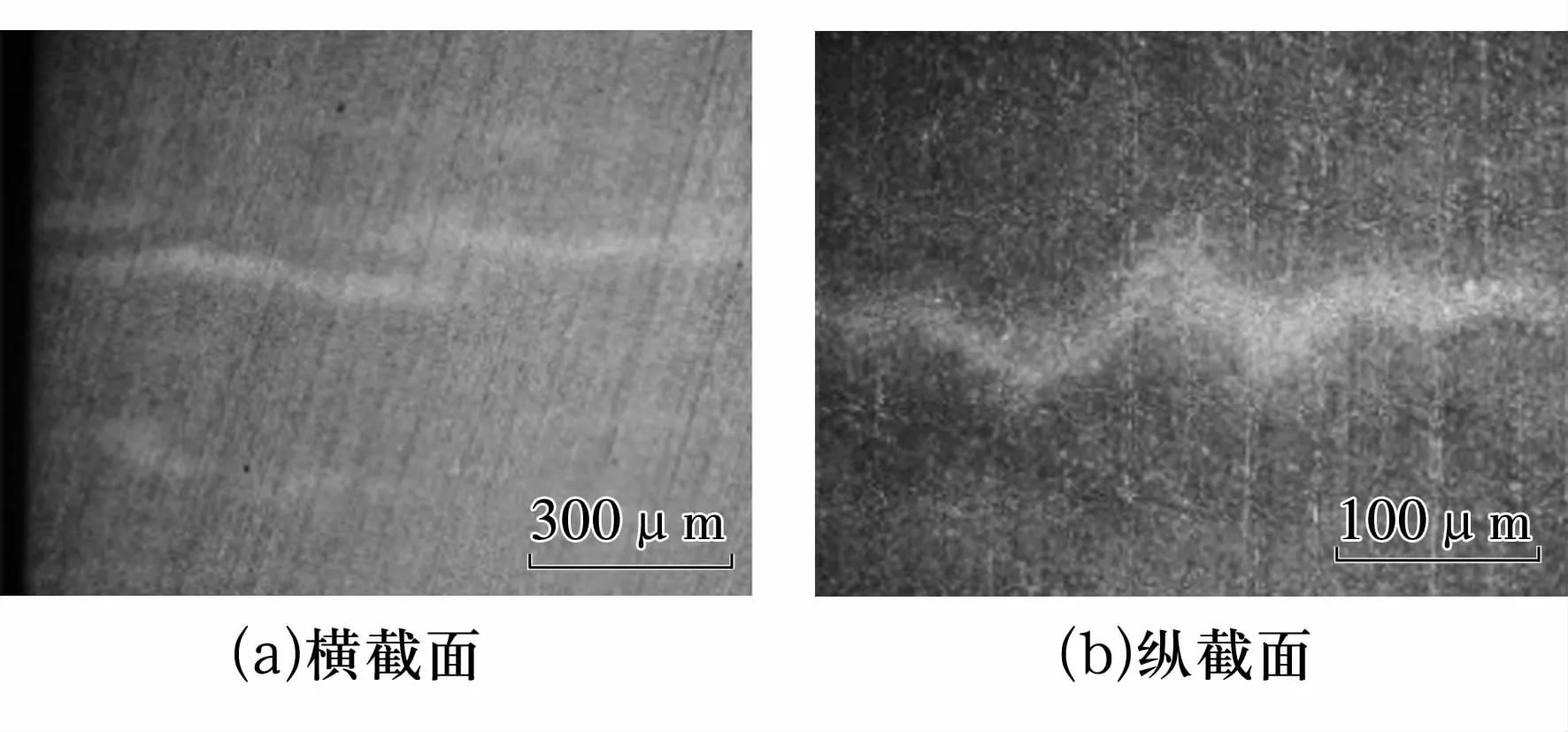

将2#炉的试样按轴承零件常规热处理后硬车表面,再次探伤发现,试样仍有沿台阶方向的磁痕,形貌与前次探伤大致相同。对其中1个台阶的磁痕部位划线、切割,并制取横、纵截面的金相试样,在显微镜下观察其金相组织,如图7所示。由此可知,试样磁痕部位存在带状碳化物。

图7 磁痕部位带状组织

2.3 磁粉探伤检验方法验证

为了验证试样与成品检验结果的对应关系,跟踪了一批经过塔形试样检验的原材料及其成品套圈的探伤情况。结果表明,原材料检验合格时,成品的磁痕废品率仅为2%,验证了采用多台阶非对称塔形试样进行磁粉探伤检验带状碳化物组织的方案是可行的。

3 结束语

采用多台阶非对称塔形试样进行磁粉探伤,更易于反映棒料内部不同层次面的磁痕分布状况,避免了不合格材料的投料,降低了成品套圈磁痕废品率。采用该方法应注意以下3个方面:

(1)观察面应保持无锈蚀、划伤和杂质,避免加工痕迹与材料轧制方向一致,机加工时不允许有烧伤。

(2)磁粉探伤的磁化电流为I=(18~20)D(D为台阶直径),探伤次序由小直径圆柱面到大直径圆柱面逐阶检验。

(3)观察带状组织的磁痕时,应区别材料发纹磁痕。二者均沿材料轧制方向分布,但发纹磁痕实而收敛,稀而独立,带状组织磁痕则虚而发散;发纹磁痕多为单条或几条,断续分布,而带状组织磁痕为多条,分布面积较大。