精密轴承钢球圆度测量误差分离技术研究现状

2015-07-26李帆周芬芬李兴林赵萍袁巨龙

李帆,周芬芬,李兴林,赵萍,袁巨龙

(1.浙江工业大学 超精密加工研究中心,杭州 310014;2.杭州轴承试验研究中心 博士后科研工作站,杭州 310022)

1概述

目前,精密轴承已广泛应用于精密机床、石油化工、军事国防、航空航天等领域。钢球作为滚动轴承的关键零件,其球形误差与批一致性均极大地影响轴承的运动精度和寿命[1-2],国家标准中列出的精密钢球精度指标见表1[3-4]。钢球球形误差的实际测量通过圆度仪测量球体的3个互成90°的赤道平面的圆度误差进行。测量时钢球置于圆度仪主轴的夹具上,并随主轴作旋转运动,通过被测球体轮廓的最大半径和最小半径之差确定被测截面的圆度误差。但采用圆度仪测量圆度误差时,由于圆度仪的精度已达纳米级,而其旋转主轴的精度约为±25 nm,两者精度为同一数量级,导致主轴回转误差对高精度钢球的圆度测量造成明显干扰,必须通过圆度误差分离技术消除主轴回转误差[5]。

表1 精密钢球精度指标 μm

采用误差分离技术测量钢球圆度误差的基本思路:利用被测球体轮廓不变的基本特征,采用数学算法对传感器的输出信号(包括被测球体的圆度形状误差信号及主轴回转误差信号等)进行处理,最终将各信号分离以获得所需的钢球圆度误差[6]。

根据传感器数目及回转对象的不同,圆度误差分离技术主要分为多步法和多点法。多步法只使用一个传感器,需要提高被测件的转位次数以达到减少谐波抑制的目的。多点法采用多个传感器同时对工件进行测量,通过对多组采样数据进行处理来分离主轴回转误差,更适合在线测量。多点法中最基础且应用较广的是三点法,而后通过增减传感器个数或改变输出信号的处理算法衍生出两点法、四点法、混合法及直径变动量法等其他形式的圆度误差分离技术[7-8]。

在此,从分离精度、分离效率、测量方式及成本等方面对比分析了不同圆度误差分离技术及其应用特点,并在此基础上对其发展趋势做进一步展望。

2 三点法及其特点

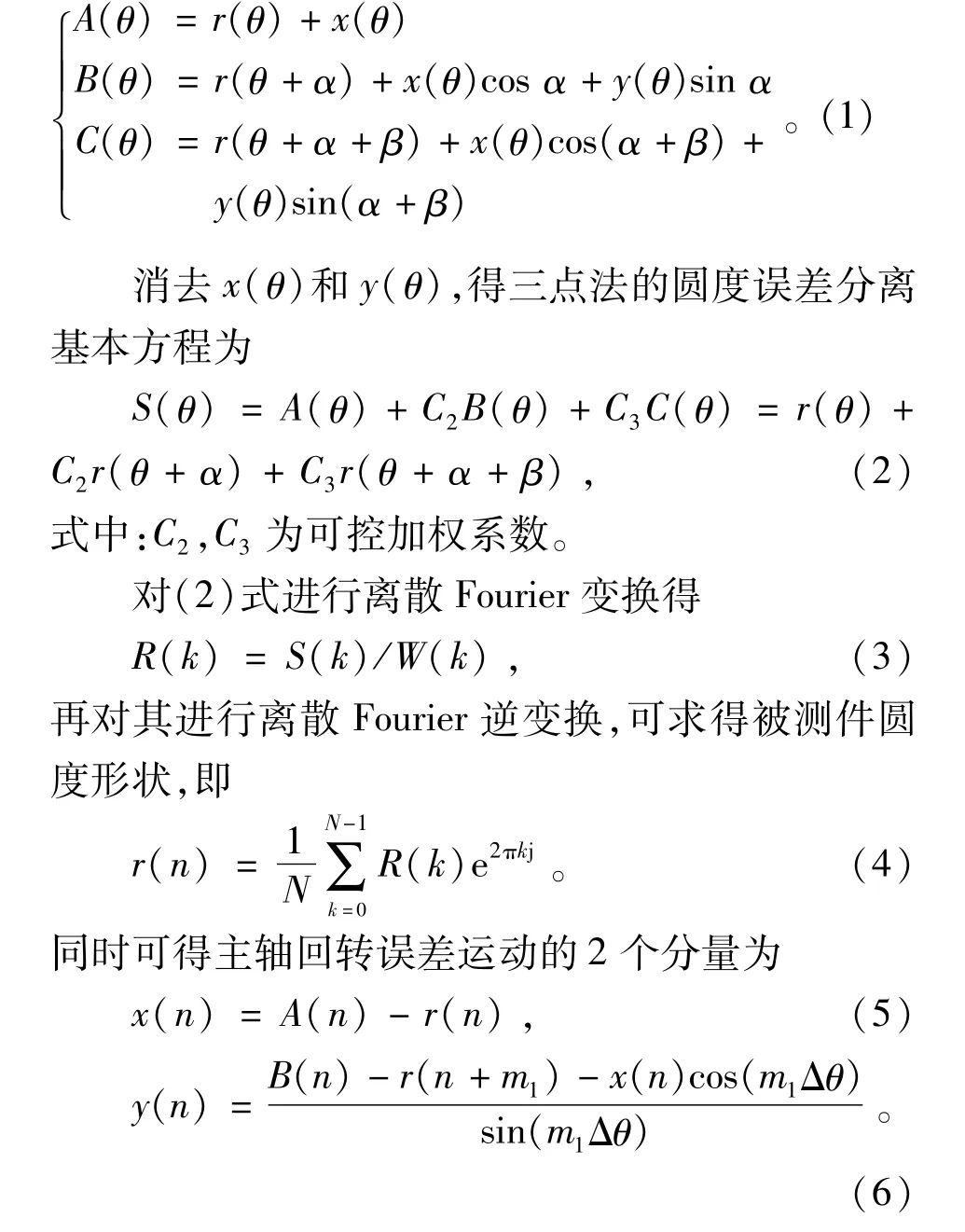

三点法[9-10]的基本原理如图1所示,建立直角坐标系xOy,x轴为加工误差的敏感方向。3个位移传感器安装在同一测量平面内,A与B的夹角为α,且A传感器轴线与x轴重合,B与C的夹角为β,3个传感器轴线的交点与主轴理论回转中心重合于O点,O1为主轴实际回转中心。传感器A,B,C的输出信号分别为A(θ),B(θ)和C(θ),r(θ)为被测件的轮廓形状误差,主轴的回转误差e(θ)在x,y方向上的分量分别为x(θ)和y(θ)。测量时,传感器位置固定,被测件随主轴作回转运动,得如下关系

图1 三点法原理图

式中:N为工件旋转一周的检测点数。

三点法不仅可以分离钢球的圆度形状误差与圆度仪回转轴的运动误差,同时还适用于钢球的在线测量。但该方法也存在一定不足。由(3)式可知,当权函数W(k)=0时,将出现谐波抑制现象,无法分离出圆度误差[11-12]。因此,使用时需综合考虑各阶谐波系数、传感器安装角度及灵敏度等因素,选取合适的权函数W(k)。

文献[13]对三点法的分离技术原理进行验证的结果表明:尽管失去一阶谐波分量,但相对于精密回转主轴,该分量并不直接影响圆度评定;3个传感器的安装角度不宜均布,即夹角α和β不能同时为120°。此外,针对三点法中需要进行正反2次快速Fourier变换的问题,文献[14]提出了一种精确的时域三点法圆度误差分离技术,即通过在时域上直接对实测数据进行代数式递推,从而将误差分离。试验结果表明该方法与传统三点法得到的圆度值基本一致。

根据被测圆轮廓几何特征不变且具有周期性的特点,文献[15]对三点法误差分离算法进行改进,得到一种矩阵算法。应用该算法分离钢球圆度误差时,无需对传感器的输出信号进行Fourier变换,直接构建并求解权函数系数矩阵即可分离出主轴回转误差及钢球赤道圆截面最小二乘圆圆心的偏心误差。

文献[16]分析了三点法中3个传感器的安装角度对传递函数谐波系数的影响。其将旋转主轴划分为32个等角,A传感器固定于零度,B传感器固定在9/32的位置处,C传感器则在剩余区域内按等分角度进行旋转。试验表明:当C传感器旋转至与A传感器或B传感器的夹角为180°时,将存在谐波抑制问题。

3 三点法的演化形式

3.1 序列三点法

序列三点法[17-18]的基本原理如图2所示。3个传感器A,B,C顺序排布,且两两间的安装夹角相等,传感器的输出为

图2 序列三点法原理图

采用该方法测量精密钢球的圆度误差时,必须保证采样点间隔与传感器安装角度相等,否则将无法大量采集有效数据点,限制了圆度轮廓信息的捕捉。

3.2 平行三点法

传统的三点法要求测量系统中的传感器按照一定角度环绕钢球的赤道圆布置,不仅要求各传感器的敏感方向(轴线)同时指向钢球赤道圆圆心,还需要各传感器间的安装夹角保证一定精度,增加了操作难度。针对这一问题,文献[19-20]提出平行三点法,其基本原理如图3所示。3个传感器平行布置,依靠回转台的直线基准与平行轴之间的尺寸定位,增强了测试的灵活性与实用性。

图3 平行三点法原理图

通过分析所建立的频域误差传播方程可知,测量装置的结构参数、传感器初始调零误差、传感器随机误差和标定误差均会对圆度误差分离精度造成一定影响。采用平行三点法测试精密钢球圆度误差时,只有当传感器间距误差引起的各当量夹角变化控制在0.1°内时,才能忽略该间距误差对分离精度造成的影响。同时,为获得较好的钢球圆度形状误差,还应尽可能提高有效频段内圆度误差各谐波分量的信噪比。

3.3 动态三点法

根据传感器与被测圆截面的运动关系,文献[21]提出了一种基于动态测量模型的圆度误差分离方法。该方法分离钢球圆度误差时,需要在钢球的赤道圆截面贴一个磁性金属标记作为测量基准,并以此基准确定周期采样点数及角度值。以ϕ40 mm的圆截面进行测试,结果表明:当回转轴转速为200 r/min,采样频率为2 000 Hz时,获得了相对精确的测试角度(α=118.21°,β=123.37°),此时分离出的圆度误差值为41.85μm,与圆度仪的测量结果相差0.48μm。

3.4 两点法

在传统三点法中,当α=90°,β≈90°时,传感器B的输出量在组合信号中占比很小(<10%),可忽略不计。因此,去掉传感器B便可将三点法演化为两点法[22],如图4所示。此时传感器A与C的角度关系为

图4 两点法原理图

两点法简化了测试装置,使其不受空间限制,因此非常适合对精密钢球进行在线或在位圆度误差分离。结合文献[23]可知:当采用两点法分离钢球圆度误差时,应使两传感器间的夹角尽可能接近但不等于180°;当采样点数较多(N≥128)时,由被忽略的传感器B输出信号(<10%)带来的原理性误差仅为2%左右。

与三点法的对比结果验证了两点法在实际圆度测试中的可靠性[24-25]。与时域三点法类似,文献[26]通过改进两点法的误差分离算法,提出了时域两点法圆度误差分离技术,试验结果表明:所引入的原理性误差与采样点数成反比,当采样点数N=256时,原理误差可减小至1.2%。另外,时域两点法与传统三点法得到的圆度误差分离结果相差2.5%左右。

3.5 四点法

针对传统三点法中存在的谐波抑制问题,文献[27]提出了四点法圆度误差分离技术,即在三点法的基础上添加一个传感器,其原理如图5所示。该分离技术的本质是在圆度误差测试系统中增设一个可用于调节权函数的附加变量。

图5 四点法原理图

由于四点法比传统三点法增加了一个谐波系数,因此可以提高精密钢球的圆度误差分离精度,通过对四点法中的3个谐波系数进行优化组合,得到一种各阶权函数都较大的组合方式,从而最大程度地减小钢球圆度形状误差的谐波失真。与Talyrond 200圆度仪分离出的圆度误差值相差0.12μm。

此外,研究结果还表明:从三点法到四点法的转变对圆度误差分离精度有较大的改善,但若再增加传感器数目,则不能明显提高分离精度。同时,传感器数量过多将导致灵敏度标定误差的增加,也加大了安装及调整的难度。

3.6 混合法

传统三点法采用的传感器均为线位移传感器,不利于抑制测量噪声对圆度误差分离精度造成的影响[28]。因此,延伸出可测量高频信号范围的误差分离方法——混合法[29]。其基本原理是将频域三点法中的3个线位移传感器替换成1个线位移传感器与1个线位移和角位移组合的混合传感器,如图6所示。

图6 混合法原理图

结合相关分析结果可知:采用混合法分离精密钢球的圆度误差时,高频信号的获取与2个传感器间的夹角无关;同时,混合法的权函数不存在零点,可将主轴回转误差从圆度误差中完全分离出来。

文献[30-31]中还对2个角位移传感器和1个线位移传感器的组合(1D2A)与1个角位移传感器和2个线位移传感器的组合(2D1A)进行比较,结果表明:当采样点数N≤7时,1D2A组合方式可获得更高的圆度误差分离精度;当被测钢球所包含的高频信号成分较多时,2D1A组合方式则是更佳的选择。

另外,文献[32]通过对2D1A组合方式下的权函数与其传感器夹角间的关系进行分析,得到仅利用1个位移传感器和1个角度传感器正交分布的正交混合法,该原理如图7所示。以ϕ25.4 mm的精密钢球为试验对象对该方法进行验证,结果表明:当采样点数N=512时,圆度误差大约为60 nm,重复误差约为5 nm。

图7 正交混合法原理图

3.7 直径变动量法

根据文献[33-34]可知,当钢球球形精度较高时,其直径变动量与圆度误差值近似相等。为简化精密钢球圆度误差分离算法且尽可能避免对所测球体造成表面损伤,文献[35]提出用直径变动量等效圆度误差的误差分离技术,其具体方法为:如图8所示,将2个相同的光学位移传感器间隔180°对置,以2个传感器的输出建立直径变动量的相关误差分离方程,保留所有偶数阶谐波分量,从而分离出主轴回转误差及一些非同步系统误差,得等效圆度误差。

图8 直径变动量法装置图

以ϕ50 mm的精密钢球为例,试验结果表明:由直径变动量法得到的等效圆度误差值为58 nm,与由单点多步法误差分离技术得到的圆度误差值相差7 nm,证明该装置及相应的误差分离算法具有一定可行性。此外,该测试系统还具有检测速度快、重复精度高及动态测试范围大等优点。

4 总结与展望

4.1 总结

综上所述,应用多点法分离精密钢球圆度误差时,一般是对钢球的赤道圆轮廓进行离散采样,建立并计算误差分离方程,最终得到钢球圆度误差及主轴的回转误差。三点法作为多点法圆度误差分离技术的基础方法,在应用时具有精度较高、操作简单等优点,但同时也存在谐波抑制问题。针对该问题,前文所述的各类多点法圆度误差分离技术主要是从以下几方面演化得到:

(1)增减传感器个数或改变传感器放置方式(平行或环绕)、间隔角度、采样点数等,从而避免谐波抑制。

(2)将传统三点法中部分位移传感器替换成角度传感器,改变输出信号类型以提高圆度误差分离精度。

(3)采用新的误差分离算法,如矩阵算法、时域内直接对实测数据进行代数式递推的方式、直径变动量等效算法等。

因此,采用误差分离技术对精密钢球进行圆度误差测量时,需综合考虑分离精度、分离效率、测量方式及成本等因素加以选取。经总结分析,将各圆度误差分离技术的特点列于表2。

表2 多点法圆度误差分离技术的比较

4.2 展望

对精密钢球圆度测量的误差分离技术提出如下几点展望:

(1)为保证精密钢球圆度测量后表面质量无损伤,可将接触式测量改进为非接触式测量,如采用光学传感器等。

(2)为提高圆度误差分离算法的计算效率,可从精密钢球自身特点出发,改进圆度误差分离算法,如用直径变动量算法等效圆度误差等。