基于LS-DYNA铁路货车缺陷轴承动力学分析

2015-07-26朱成九朱爱华肖毅华徐勇

朱成九,朱爱华,肖毅华,徐勇

(华东交通大学 a.土木工程学院;b.机电工程学院,南昌 330013)

轴承作为铁路车辆的最关键零部件之一,其状况的好坏直接影响车辆的行车安全。由于轴承寿命的离散性太大,按照其设计寿命对轴承进行定期检修保养不仅会造成对材料的浪费,同时也不能确保行车安全性[1-3]。因此对轴承进行动力学及结构分析,分析其在不同状态及工况下的受力情况,从内外因寻找其故障机理,建立一种对设备状态进行检测与诊断的系统,用此来代替定期维修。缺陷是引起轴承失效的一个重要因素,当轴承产生缺陷时,运动过程中当缺陷部位与其他零件发生接触碰撞时,就会产生应力集中以及较大的冲击振动,这时各零件的应力和振动会产生极大的变化,在循环撞击力作用下,缺陷部位就变成了轴承的薄弱区,很容易提前失效。因此,如果能提前判断出缺陷的部位,及时进行维修更换,会延长轴承的寿命。

下文主要研究点缺陷对轴承应力、位移、速度和加速度的影响,建立了轴承内外圈及滚子的点缺陷模型,进行动力学分析,最后通过对比,分析有缺陷轴承和正常轴承应力及加速度之间的关系。

1 缺陷轴承动力学仿真

1.1 点缺陷

滚动轴承会因疲劳、裂纹、压痕、胶合等失效形式引起滚动体和内、外圈表面剥落,这是滚动轴承常见的故障。表面剥落所形成的点缺陷恶化会导致整个轴承产生故障甚至报废[4]。

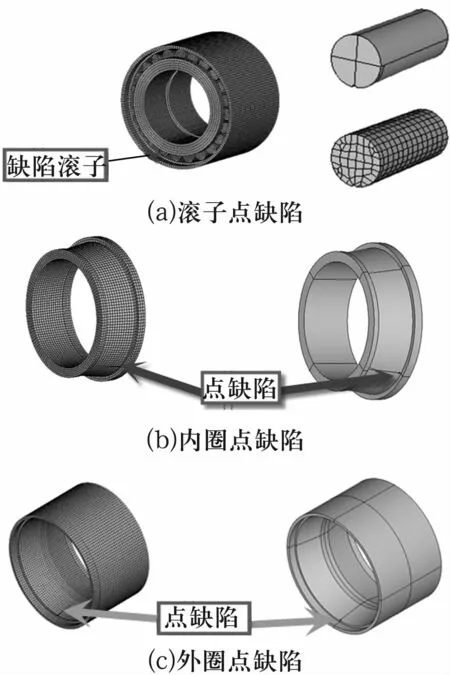

滚子缺陷轴承模型是在正常轴承353130B模型[5-10]的基础上建立的。在内、外圈和滚子正下方分别构造一个凹坑,点缺陷半径约1 mm,深度为2 mm,形状为球冠[11-13],如图1所示。

图1 滚子轴承各零件的点缺陷模型

1.2 有限元模型

以双列圆锥滚子轴承353130B为仿真对象,其基本尺寸见表1[11],仿真过程中所做的简化如下:

表1 353130B轴承参数

(1)模型材料均为线弹性材料;

(2)忽略了油膜对轴承运动状态的影响。

轴承材料均为高硬度钢材,塑性变形相对弹性变形几乎可忽略不计,因此假设轴承材料为各向同性的线弹性材料,密度为7 800 kg/m3,弹性模量为210 GPa,泊松比为0.3。实际工况中,轴承外圈固定在轴承基座上,因此将轴承外圈全部约束,约束施加在外圈外表面节点上,由于所选单元SOLID164没有旋转自由度,只有平移自由度,所以只需约束其x,y和z方向的平动即可。载荷通过转轴作用在内圈上,因此将转速加载在内圈内表面刚体上,径向载荷施加在内表面刚体的轴线上。

材料参数和边界条件均采用正常模型的参数,滚子缺陷模型及网格划分如图1所示。

2 结果及分析

为与正常轴承仿真结果对比,求解参数的设置均保持和正常模型一致。

2.1 点缺陷时轴承零件的应力分布

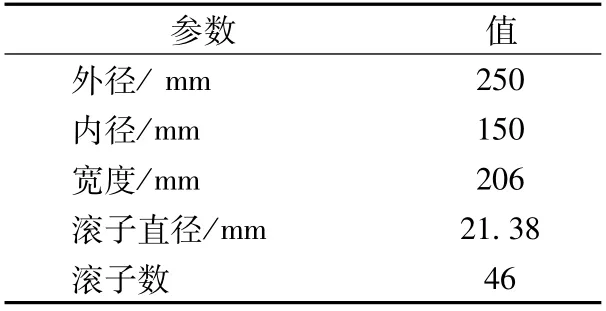

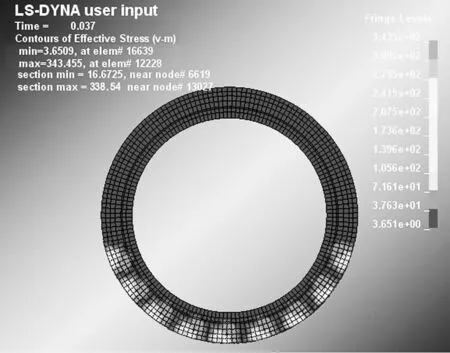

选取时间点0.037 s对模型进行应力分析,滚子轴承零件点缺陷时轴承应力云图如图2所示。

图2 0.037 s应力云图

由图2可知,轴承零件的应力主要集中于下部的承载区域,最大应力出现在承载区滚子与外圈滚道接触的区域,上部非承载区的零件应力较小,甚至有空载的情况,这与正常情况下轴承的受力形式吻合。但轴承零件分别有点缺陷时滚子轴承零件的最大应力都比正常情况(表2)大,这说明在运行过程中,点缺陷的出现会造成缺陷部位应力集中,缺陷零件在循环冲击载荷的作用下,易发生疲劳损坏,使轴承过早失效。

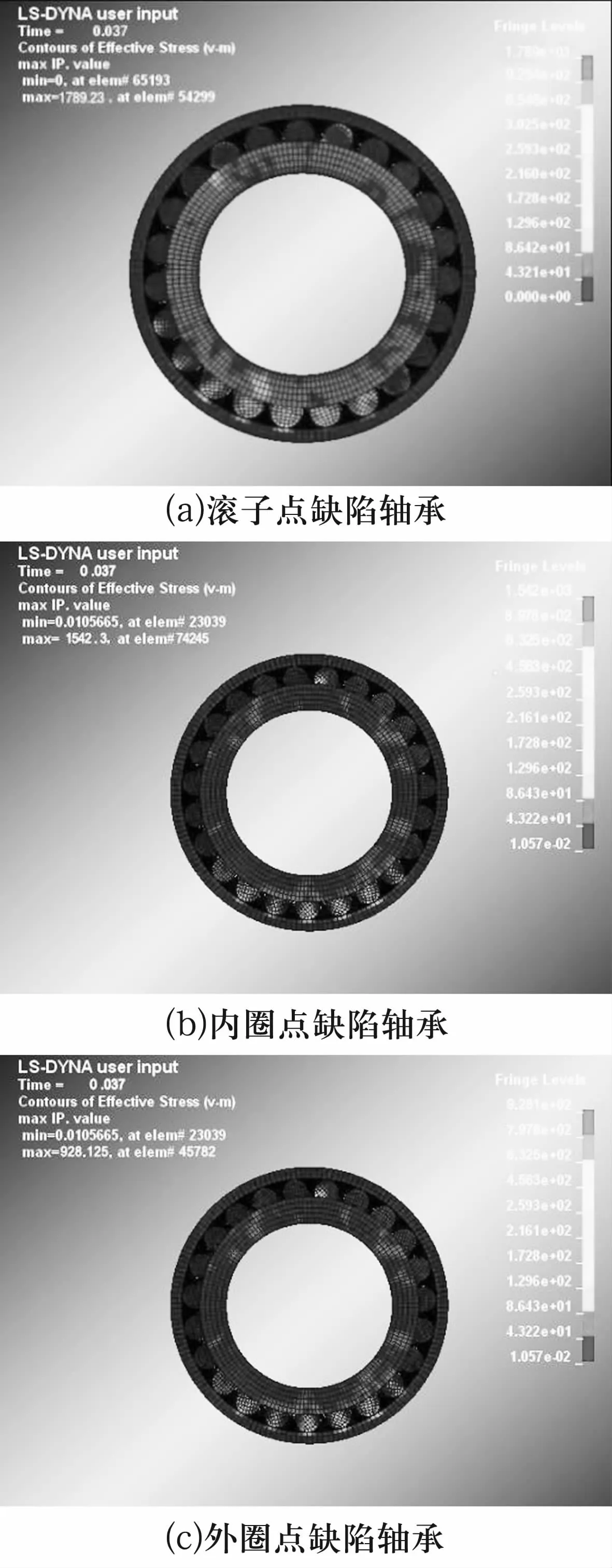

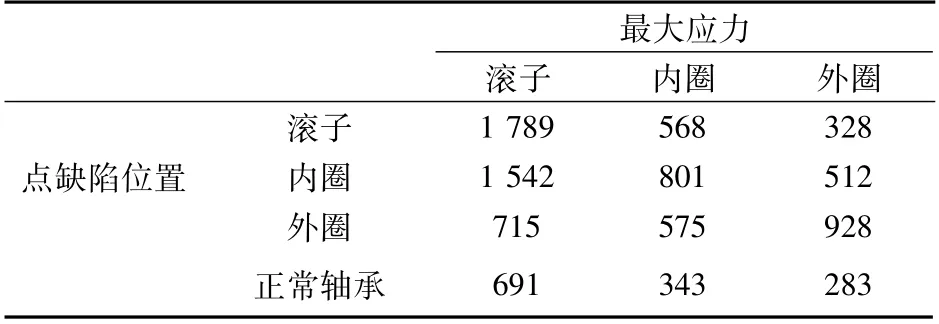

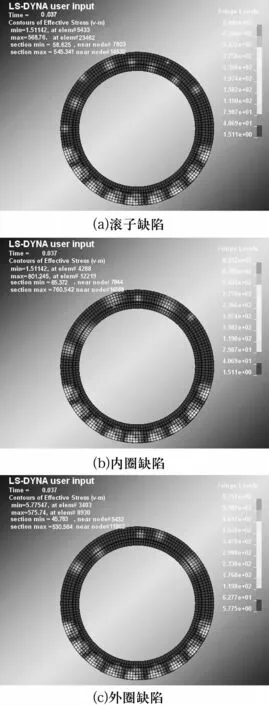

为研究滚子轴承零件的点缺陷对轴承零件的影响程度,计算出其应力分布[11],图3给出了其部分应力云图,即滚子点缺陷0.037 s时滚子、内圈和外圈的应力云图。滚子轴承各零件有点缺陷0.037 s时轴承各零件的最大应力值见表2,同时,为了比较,该表列出了正常轴承各零件的最大应力值[11]。

图3 0.037 s各零件应力云图

表2 0.037 s时各零件的最大应力值 MPa

由表2可知,当滚子有点缺陷时,滚子缺陷对内外圈影响不大,这是由于滚子的转动方式有绕内圈自转和绕自身轴旋转,滚子上的缺陷部位随自身轴的旋转不会一直保持与内外圈接触,只有当其缺陷部位与内外圈接触时才会对其产生影响。但对于滚子而言,缺陷的存在使其最大应力成倍增长,其最大应力出现在缺陷滚子与内外圈接触区域,在循环载荷的作用下,滚子的点蚀会逐渐扩大,造成滚子失效。

当内圈有点缺陷时,轴承各零件的应力大幅度增加,内圈应力水平的增幅最大,其次是滚子和外圈,但最大应力还是出现在滚子上,说明滚子还是最易破坏的零件,内圈滚道上出现点缺陷,其在高速旋转时,不停地与滚子发生接触碰撞,在大的应力作用下很容易造成缺陷的扩张以及使滚子产生疲劳剥落,影响轴承的正常使用。

当外圈有点缺陷时,轴承各零件的应力也明显增大,并且此时外圈的应力水平超过滚子应力水平,成为轴承应力最大的零件,且最大应力出现在外圈点缺陷位置,其应力增幅最大。当内圈转动时,外圈点缺陷位置不断受到滚子的撞击,在较大应力作用下,点缺陷很容易扩展,最终导致外圈提前失效。

2.2 轴承零件点缺陷时动力学分析

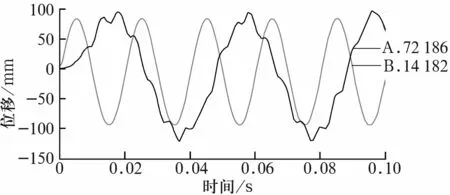

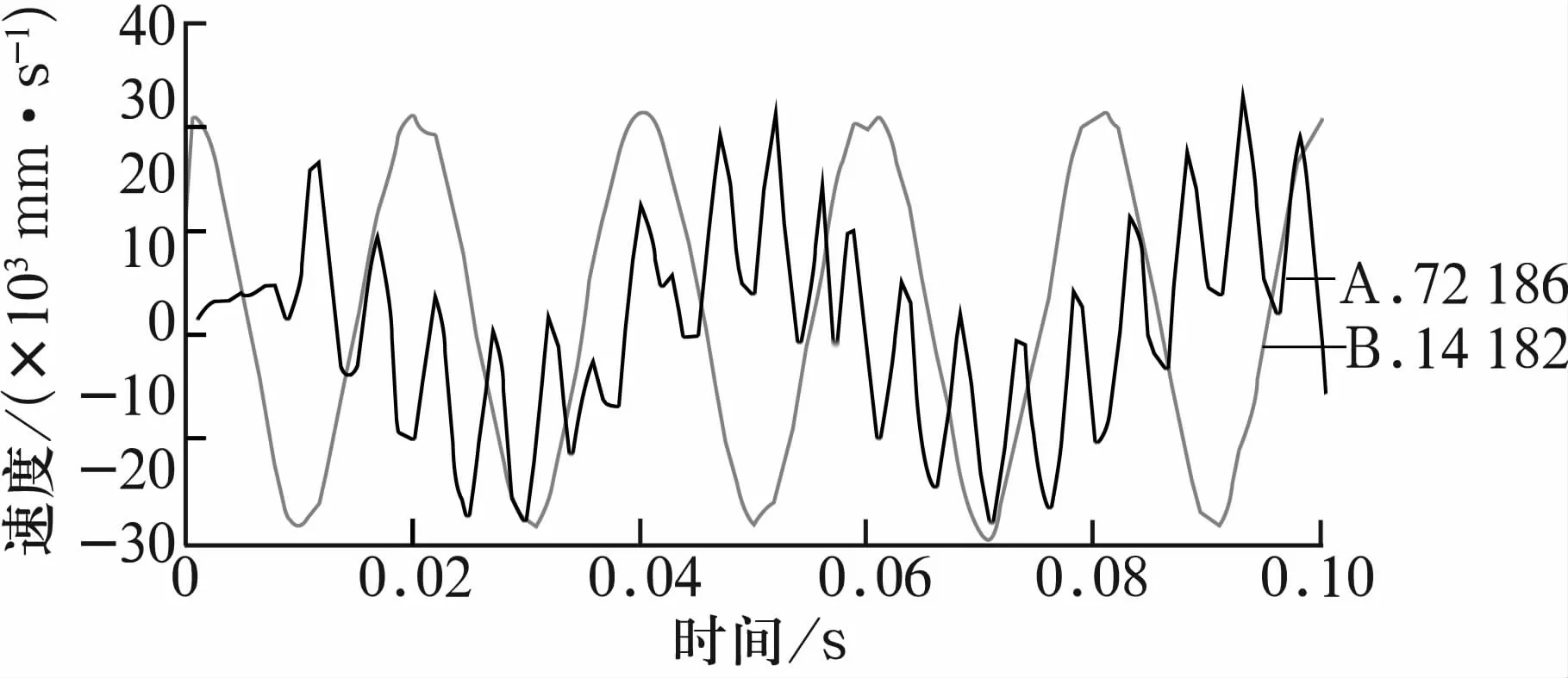

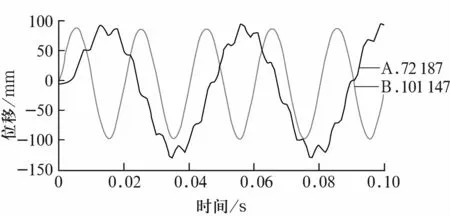

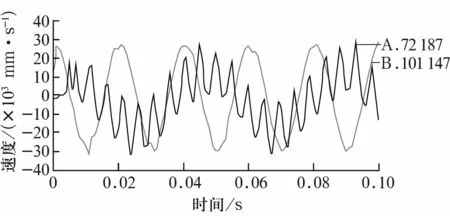

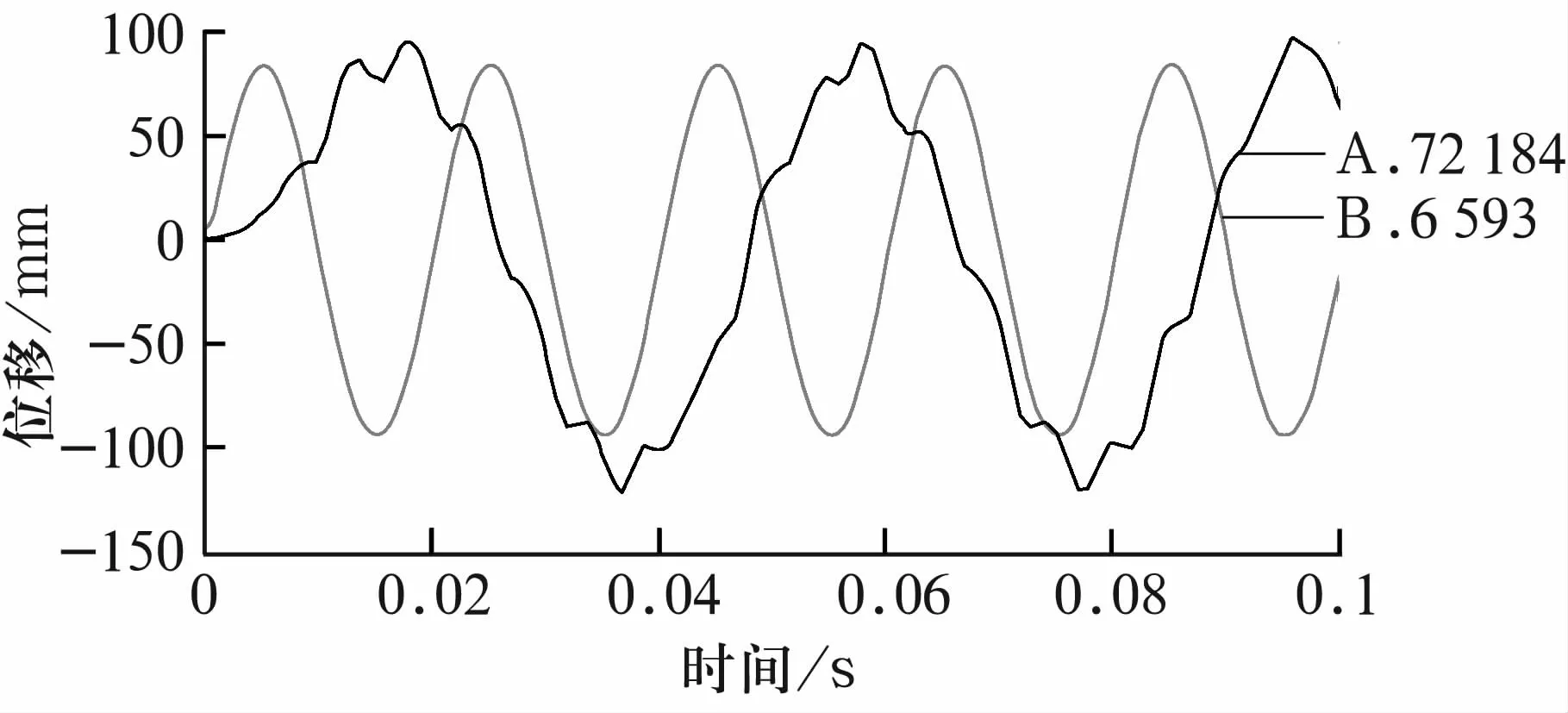

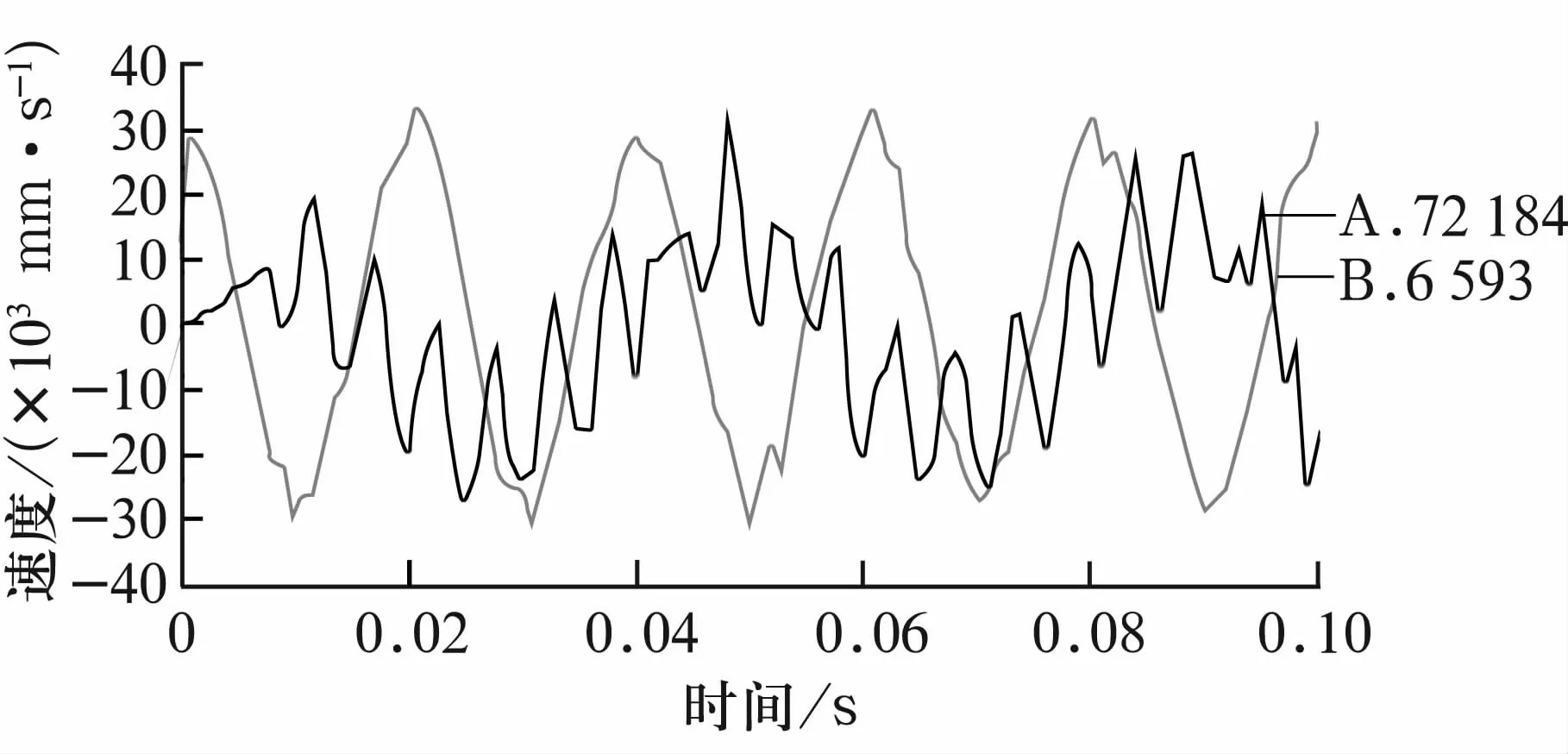

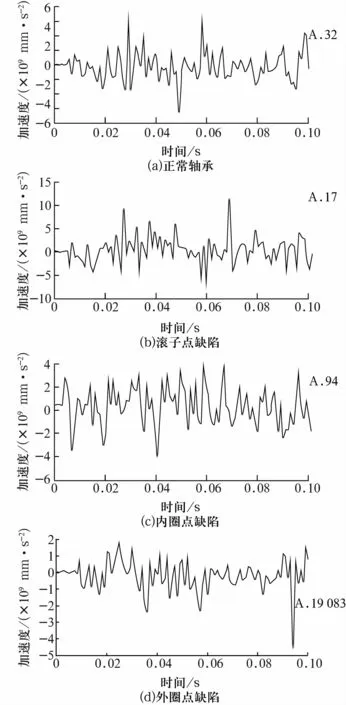

选取初始状态下轴承正下方接触区域内圈和滚子上节点,分析其在运行过程中位移、速度和加速度的变化情况。滚子、内圈和外圈分别有点缺陷时内圈和滚子节点x方向(径向)上的位移时程曲线和速度时程曲线分别如图4~图9所示,不同条件下的内圈节点y方向(周向)加速度曲线如图10所示,图中A为滚子节点,B为内圈节点。

由图4~图9可知,内圈和滚子节点在x方向的位移变化近似呈周期性,这与正常情况下是一致的。同样,内圈和滚子上节点x方向上速度变化曲线也类似于正常情况。这说明点缺陷的存在对零件节点的位移和速度变化没有很大的影响,轴承并不会因为滚子出现缺陷而改变其基本其运行方式。

图4 滚子点缺陷时内圈和滚子节点x方向位移曲线图

图5 滚子点缺陷时内圈和滚子节点x方向速度曲线图

图6 内圈点缺陷时内圈和滚子节点x方向位移曲线图

图7 内圈点缺陷时内圈和滚子节点x方向速度曲线图

图8 外圈点缺陷时内圈和滚子节点x方向位移曲线图

图9 外圈点缺陷时内圈和滚子节点x方向速度曲线图

由图10可知,轴承正常与点缺陷情况下,内圈滚道节点y方向的加速度曲线无规律性,不同时刻的峰值大小也不一样,呈非线性,这充分反映了轴承零件运动及受力的复杂性。

图10 不同故障状态下内圈节点y方向加速度曲线图

2.3 点缺陷对内圈大挡边的影响

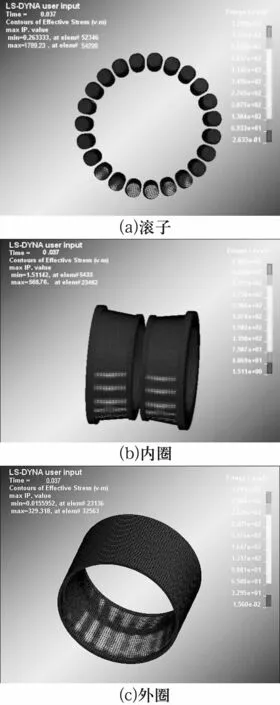

在径向载荷作用下,承载区域的滚子会对内圈大挡边产生循环撞击,使内圈大挡边成为易破坏的薄弱区域。0.037 s时正常和带缺陷轴承内圈大挡边处的应力切片云图如图11~图12所示。

图11 正常轴承

由图12可知,轴承运行过程中,内圈大挡边上的最大应力均小于内圈与滚子接触区域的最大应力,其应力主要集中于承载区域挡边与滚子接触处。点缺陷对内圈挡边应力分布的影响不大,但挡边上最大应力呈增长趋势,当内圈存在点缺陷时,挡边最大应力约为760 MPa,增幅最大,滚子点缺陷和外圈点缺陷对挡边应力的影响接近,最大应力值分别为545和530 MPa。由此可见,内圈点缺陷增大了滚子与挡边的撞击幅度,使内圈大挡边也成为轴承中易破坏部位。

图12 0.037 s时不同状态下内圈大挡边应力切片图

3 结论

按照正常圆锥滚子轴承的参数,分别对滚子缺陷、内圈缺陷和外圈缺陷进行了动力学仿真模拟,并选取同一时间点,对轴承零件的应力分布、位移、速度和加速度变化进行了分析,得出如下结论:

(1)零件的点缺陷不会影响轴承零件应力的基本分布情况,应力主要还是集中在承载区的接触区域,但点缺陷的出现会导致零件应力数值的变化。

(2)各零件的点缺陷所产生的影响是不一样的,滚子点缺陷对内外圈的应力影响不大,但会导致其本身应力急剧增加,使其成为最易破坏的零件;内圈点缺陷会引起所有零件应力的增大,此时滚子的最大应力仍为最大,滚子最易破坏;外圈点缺陷也会使所有零件应力增大,而且这时外圈本身的最大应力将超过滚子和内圈的最大应力,成为最易失效的零件。

(3)点缺陷几乎不会影响内圈和滚子的运动形式,其位移和速度的变化形式和周期与正常情况下仍保持一致。

(4)点缺陷会使内圈大挡边的应力大幅增加,特别是内圈点缺陷对其影响最大,使其成为易损坏零件。