磁流体润滑滑动轴承润滑膜承载特性分析

2015-07-26李婷马吉恩李兴林何词方攸同

李婷,马吉恩,李兴林,何词,方攸同

(1.浙江大学,杭州 310027;2.杭州轴承试验研究中心有限公司,杭州 310022)

磁流体轴承是20世纪60年代配合核动力技术而发展起来的新型轴承。相比普通滑动轴承,磁流体润滑滑动轴承以同时具有流体以及磁性材料相类似特性的磁流体为润滑介质,在外加磁场作用下,其流变性与空间形态能够被控制,接触区的润滑状态稳定,不会出现干摩擦,具有密封性好、端泄少、振动低、噪声小、发热少、承载能力大、无需额外的供油系统等一系列优点,尤其适用于某些具有特殊要求的场合,例如密封要求严格,甚至要求零泄漏的工况;无法提供庞大供油系统的工况等,具有广阔的应用前景[1-6]。

下文基于有限差分法,借助MATLAB软件求解了稳定工况下磁流体润滑滑动轴承的润滑膜应力分布,得到了轴颈稳定状态时的偏位角,并运用解析法对求解过程进行了简化,从而将差分法求解Reynolds方程的复杂问题转化为求解二次积分。对比2种算法的结果,验证了解析法简化的可行性。在此基础上进一步讨论了不同轴承结构参数对润滑膜承载力分布规律的影响。

1 磁流体轴承的原理及特点

所谓磁流体润滑滑动轴承,就是以加入了磁性固体颗粒的载液(即磁流体)作为润滑介质进行润滑的轴承。填充间隙的磁流体材料由直径为纳米级的磁性固体颗粒、基液和表面活性剂组成。由于加入到摩擦副中的磁性固体颗粒大小只有5~10 nm,远小于表面粗糙度值,故一般不会引起磨损[3]。载液在实现与普通润滑油相同润滑效果的同时,通过磁性固体颗粒可以使润滑剂的悬浮稳定性得到改善[4-5]。

与传统轴承相比,该轴承具有以下特性:1)在外加磁场的影响下,磁性固体颗粒表面有特殊液态膜的保护,故润滑状态更稳定,可以防止端泄以及外界污染物进入到轴承间隙中,能够起到自润滑密封的作用,具有良好的密封性能;2)磁流体润滑能够提供平稳的低摩擦润滑,且具有良好的可控性,因而振动小;3)磁流体润滑的摩擦因数小,故发热少,可用于高温、高速工况;4)由于磁场的存在,轴承承载能力更大;5)在强磁场、低偏心情况下甚至能做到零泄漏,减少润滑液端泄的同时简化了系统结构,降低了轴承的维护费用,显著延长了轴承使用寿命[6-7]。

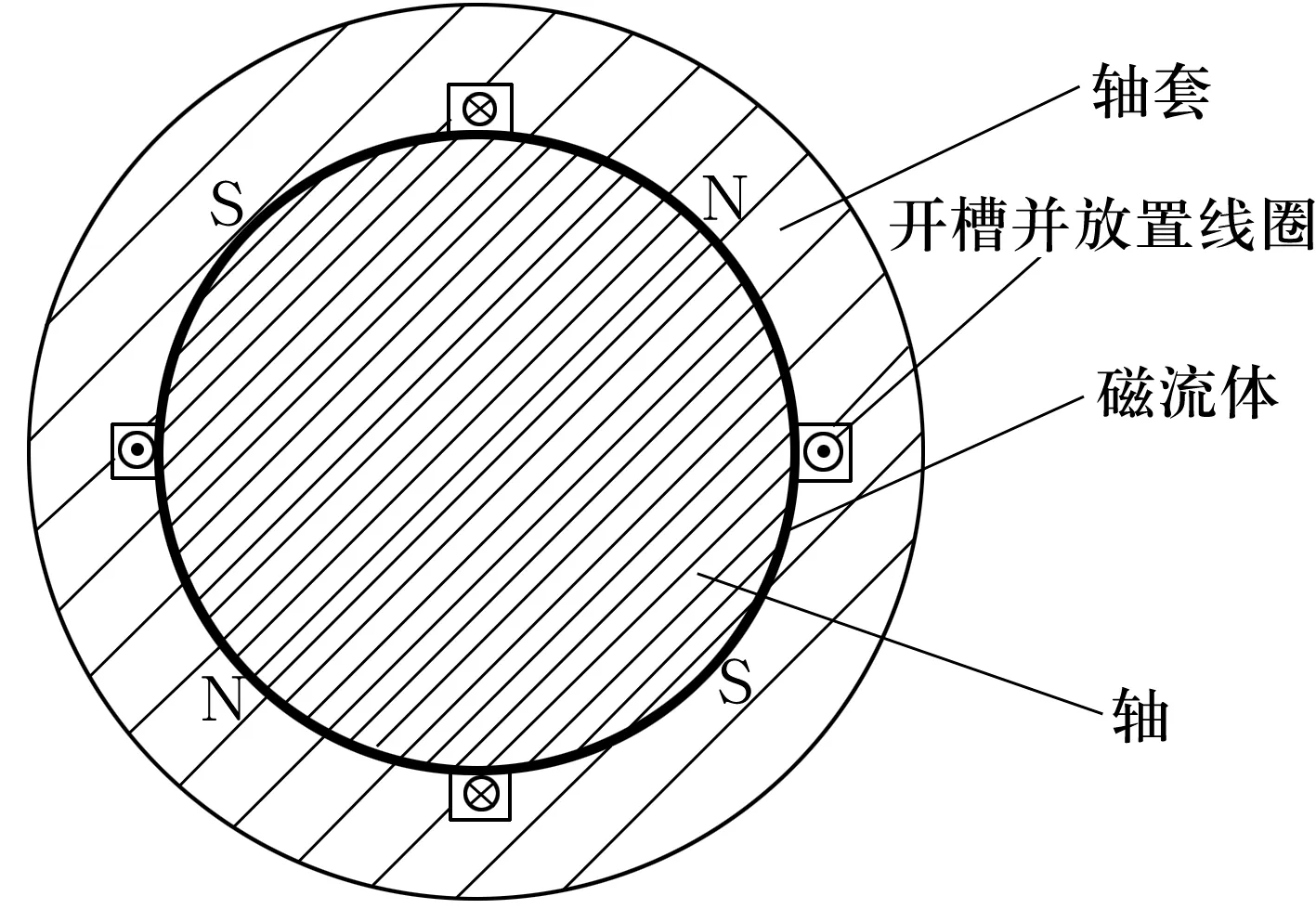

磁流体润滑滑动轴承需要在外加磁场的作用下才能正常工作,一般采用永磁体或直流励磁来激发磁场。永磁体产生磁场较稳定,磁力线形状规则,缺点是磁场不能变化;载流导体励磁的磁流体轴承,可以改变磁场强度及磁流体的分布,但不足是存在铜损,二者互有优劣[8]。文中主要研究直流励磁磁流体轴承,其结构如图1所示。

图1 直流励磁磁流体轴承结构

2 磁流体轴承轴心位置的确定

对于磁流体滑动轴承而言,稳定工况下轴颈的旋转会将润滑油不断带入到收敛间隙而产生流体动压润滑,当润滑膜应力的合力与外部载荷平衡时,轴颈就停留在某一个固定位置,在不发生干摩擦的状态下稳定运转,其平衡位置偏于一侧[9],如图2所示。

图2 轴心位置示意图

轴颈的平衡位置可以通过偏位角ψ和偏心率ε来确定。其中,偏位角ψ为轴颈与轴承连心线 与载荷W作用线之间的夹角。而偏心率ε=e/c,为偏心距e与半径间隙c=R1-R2的比值。

3 润滑膜应力分布计算

3.1 数值计算方法

对于不可压稳态径向滑动轴承,量纲一化的Reynolds方程为[9]

(1)

α=(R2/b)2,

Z=z/b,

式中:H为轴承间隙函数;P为应力函数;μ为磁流体黏度;ω0为轴颈转速;R2为轴颈半径;b为轴承宽度。

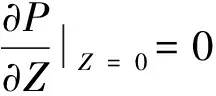

规定应力分布的Reynolds边界条件为

轴向方向P|Z=±1/2=0,

(2)

圆周方向

(3)

Reynolds边界方程中规定了应力的起点、终点与终点上的应力梯度,将发散间隙中的油膜应力规定为0,即不考虑油膜破裂或者产生负压的情况,满足了流体不能承受拉力和连续流动的条件,较为合理[9]。

迭代中,对P<0的节点令P=0,最终确定润滑膜终点位置。

对(1)式应用等距差分公式得

(4)

此时的边界条件为:

2)圆周方向,起始应力边界条件为P1,j=0;终止边界条件应同时满足Pi,j=0及 ∂P/∂θ=0。迭代中,对Pi,j<0的节点令Pi,j=0,最终确定润滑膜终点位置。

迭代计算中,采用松弛法对各个节点应力p进行修正,润滑膜应力P迭代终点为各节点应力代数和的变化率不小于精度系数[ε1]。当求出一组符合要求的应力分布后,求出轴向力和周向力,对偏位角和偏心率进行迭代,迭代终点为油膜合力F与承载力W的差小于相应精度系数[ε2]。迭代过程对应公式为

(5)

按照上述理论,运用MATLAB软件编程,计算轴承宽度b=23 mm、轴颈半径R2=35.5 mm、半径间隙c=50 μm、轴颈转速ω=3 000 r/min、偏心率ε=0.5工况下的磁流体轴承润滑膜应力分布、润滑膜厚度分布,结果如图3、图4所示。从而得到轴颈稳定时的偏位角为56°。

图3 P随轴瓦旋转角及轴向长度的变化规律

图4 H随轴瓦旋转角以及轴向长度的变化规律

利用有限差分法计算润滑膜应力分布具有很高的精度,能够准确地反映润滑膜的应力情况。但是该方法计算量大,耗时长,对计算机性能要求高。为此运用解析法对求解过程进行简化,从而将差分法求解Reynolds方程的复杂问题转化为求解二次积分。

3.2 解析计算方法

用解析法求解润滑膜应力和偏位角,即从无限宽轴承的应力函数出发,结合Reynolds方程和相应的边界条件,采用近似算法得出一定精度范围内的解。

在无限宽径向滑动轴承中,润滑液在宽度方向不存在流动,且沿该方向的应力梯度也为0,故Reynolds微分方程可简化为[10]

(6)

间隙函数H与应力函数P在此处仅取决于单一变量θ,故积分后可得常微分方程

(7)

为确定积分常数C1,假定应力分布曲线P(θ)在一定位置H0=H(θ0)处的应力梯度为0,即

(8)

(9)

根据文献[10]中提到的索氏变换积分得到应力函数为

(10)

对于有限宽轴承来说,上述解的实际应用会受到限制,即使降低了精度,也只适用于宽径比大于4的轴承。常用的办法是从无限宽轴承的应力函数出发,采用近似关系

(11)

在轴承的中央处,应力分布曲线除了具有一个与宽径比有关的降低系数qB/D外,基本与无限宽轴承的应力分布曲线相似,沿宽度方向则补充一个抛物线应力分布。确定降低系数q要用到变分学中最小值原理,即求解Euler方程。这种方法从物理概念上解释了极值原理,即润滑液在无压力下从轴承边缘流出的流量必定等于被挤压的体积。

根据Reynolds边界条件,在应力分布曲线终点θ0和x0处,应力及应力梯度应为0。故可令(10)式中x=x0,整理得

(12)

变换后,可得应力曲线终点x0的方程为

ε(sinx0cosx0-x0)+2(sinx0-x0cosx0)=0。

(13)

用MATLAB软件数值法求解该超越方程,可求得应力终点位置为3.83 rad,即220°。

在此基础上,根据

(14)

可得轴承宽度b=23 mm、轴承半径R=35.5 mm、半径间隙c=50 μm、轴颈转速ω=3 000 r/min、偏心率ε=0.5工况下磁流体轴承轴颈稳定时的偏位角ψ为1.02 rad(58.3°)。磁流体轴承润滑膜应力分布情况如图5所示。

图5 P随轴瓦旋转角以及轴向长度变化图

对比2种方法的计算结果可知,二者计算得到的润滑膜应力分布规律一致,峰值大小相差约6%~7%,偏位角相差约4%,但解析法更为简单,计算量更小,对计算机性能要求不高,用于精度要求不高的场合具有突出优势。

4 轴承结构参数对润滑膜应力和承载力的影响

在上述计算结果的基础上,根据

(15)

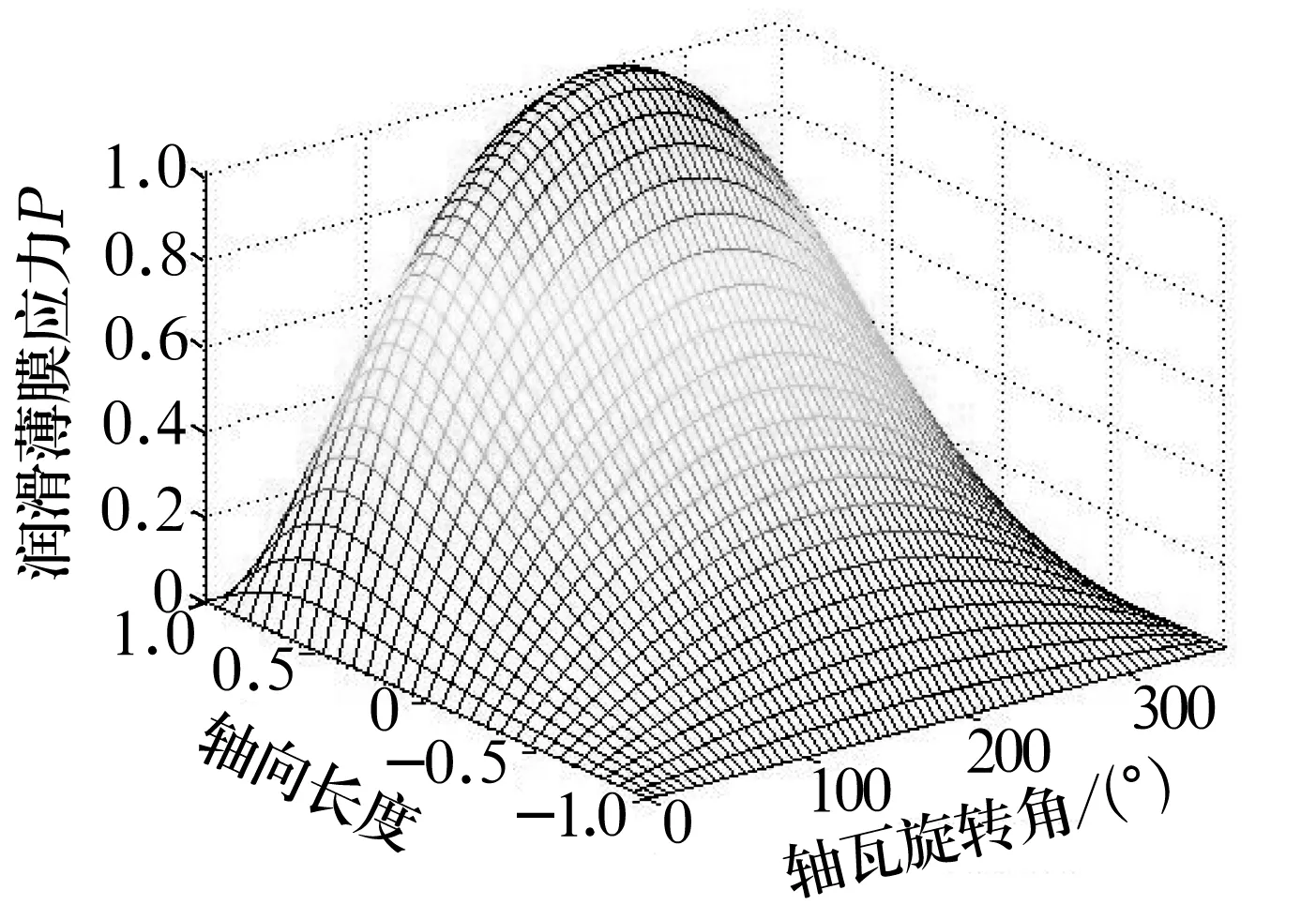

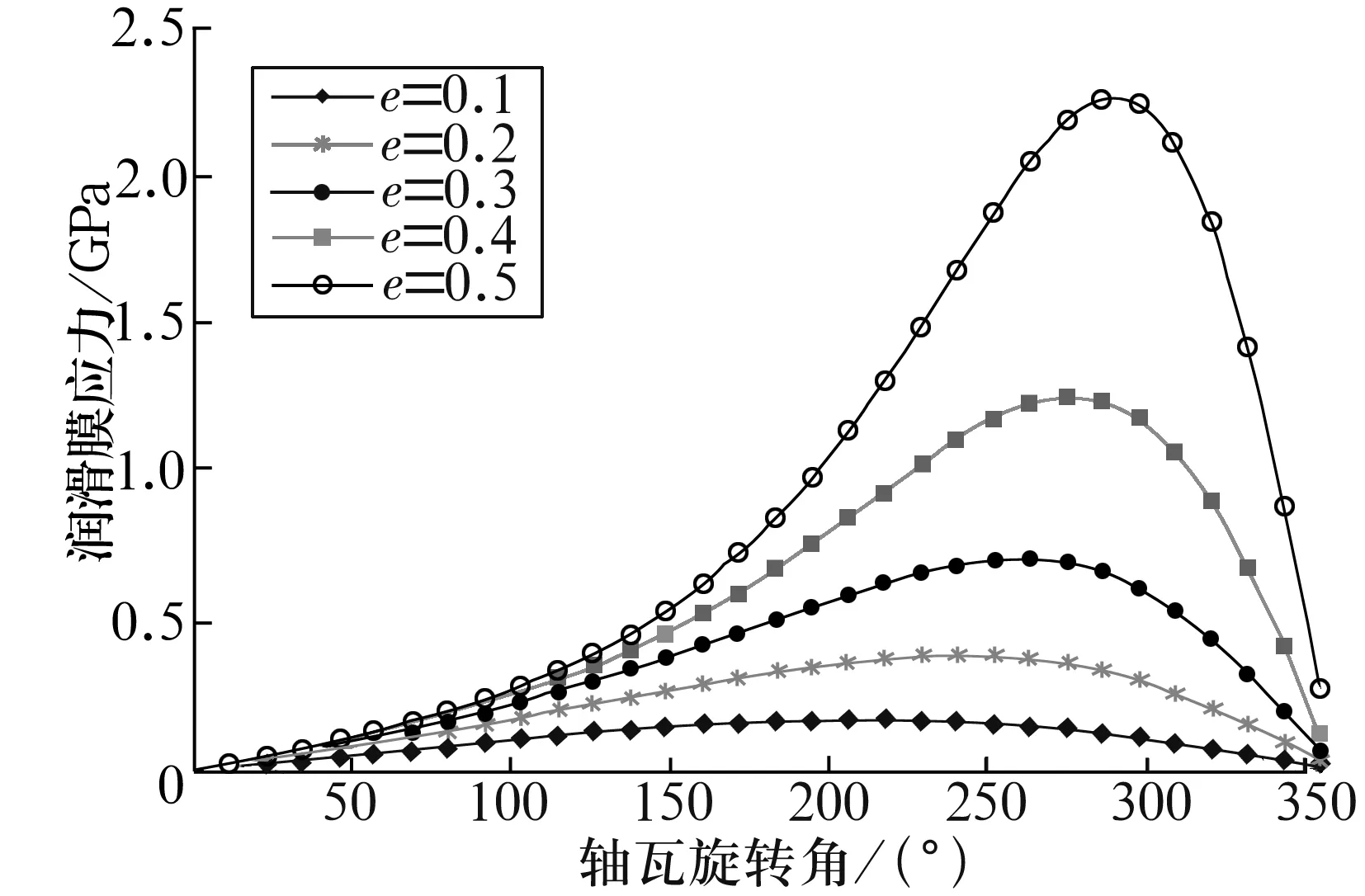

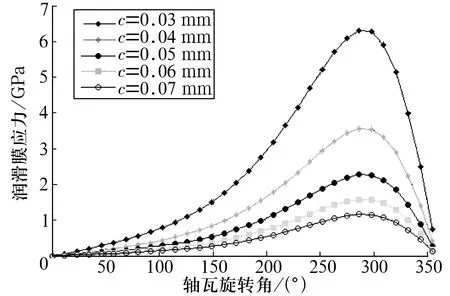

可求得轴承承载能力。为了进一步阐明轴承润滑膜承载能力受轴承结构参数的影响,运用MATLAB软件对不同转速、偏心率和间隙比情况下的磁轴承润滑膜应力进行了计算,结果如图6~图8所示。

图6 不同转速下润滑膜应力分布图

图6中取偏心率ε=0.5,间隙比λ=1.41‰。由图可知,当轴承偏心率和间隙比保持不变时,润滑膜应力值随转速的增加而增大,润滑膜应力最大值所对应角度不变。图7中取转速ω=3 000 r/min,间隙比λ=1.41‰。可知,当轴承转速和间隙比保持不变时,增大偏心率会使润滑膜应力值也相应增大,且偏心率越大润滑膜应力随轴瓦旋转角的变化率也随之增大,润滑膜应力最大值位置随偏心率增大逐步向最小膜厚位置靠近。图8中取转速ω=3 000 r/min,偏心率为ε= 0.5。可以看到,当轴承转速和偏心率保持不变时,间隙比越小轴承润滑膜应力越大,且应力最大值位置保持不变。

图7 不同偏心率下润滑膜应力分布图

图8 不同间隙比下润滑膜应力分布图

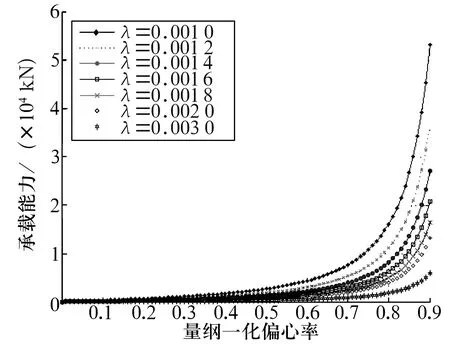

轴承承载能力随长径比以及间隙比的变化规律分别如图9、图10所示。图9中取间隙比λ=1.41‰,转速ω= 3 000 r/min。可见,轴承承载能力随长径比增加而增大,且在ε<0.6的情况下,轴承长径比对其承载能力的影响较小,ε>0.6时,承载能力随长径比增加而显著增大。图10中取长径比为0.324,转速ω=3 000 r/min。可以看到,承载能力随间隙比增加而减小,当ε<0.6时轴承间隙比对承载能力的影响较小;但当ε>0.6时,承载能力随间隙比增大而显著减小。

图9 承载能力随长径比及偏心率的变化图

图10 承载能力随间隙比及偏心率的变化图

5 结论

1)运用解析法将差分法求解Reynolds方程的复杂问题转化为求解二次积分。二者计算结果综合偏差约为5%。在要求精度不高的前提下,可以使用解析法的结果作为近似解。润滑膜应力的精确解只能使用差分法求解。

2)差分法的计算量较大,可考虑对差分法做进一步的优化。比如对应力峰值附近使用较小的步长,以提高最小膜厚附近的精度,其余位置使用较大的步长,以降低计算量。

3)当转速逐渐增大时,润滑膜应力最大值增大速度加快,但其所对应的角度不变。

4)在大偏心率情况下,润滑膜应力以及承载能力随长径比增加而增大,随间隙比的增大而减小,小偏心率情况下长径比和间隙比的影响较小。