强化处理对圆柱滚子表面应力的影响

2015-07-26董汉杰谢华永

董汉杰,谢华永

(洛阳LYC轴承有限公司,河南 洛阳 471039)

零件在制造过程中产生的残余应力对其疲劳强度、静强度、延迟破坏(静疲劳)、尺寸稳定性、应力腐蚀断裂、冲击破坏等均有影响,其中最重要的是对疲劳性能的影响[1]。机械加工零件工作表面和次表面的应力状态直接影响产品的疲劳寿命,当零件表面和次表面的应力状态为残余压应力时,对提高产品的疲劳寿命比较有利,特别是距表面一定深度(0.1 mm)的次表面处的残余压应力比处于表层的残余压应力影响更大[2]。

表面形变强化是通过机械手段,在金属表面产生压缩变形,使表面形成形变硬化层,其中产生2种变化:1)在组织结构上,亚晶粒细化,位错密度增加,晶格畸变度增大;2)形成了较大的残余压应力,这种变化使金属表面的强度、硬度及疲劳寿命得到了很大提高。

在滚动轴承中,滚子作为承载的关键零件,其工作表面及次表面的应力状态、表面变质层等表面质量状况对轴承的使用寿命和早期剥落有直接影响。下文通过对圆柱滚子进行强化处理试验,对滚子表面及次表面应力情况进行了初步试验研究。

1 强化处理试验

强化处理试验方案如下:

1)试样为φ11 mm×13 mm的圆柱滚子,材料为8Cr4Mo4V。

2)试验设备为95301滚桶,转速为40 r/min,每批次强化零件质量不超过20 kg。

3)为了研究不同强化时间对试验结果的影响,对同一规格、相同数量的滚子分别进行6,8,12 h的强化处理试验。

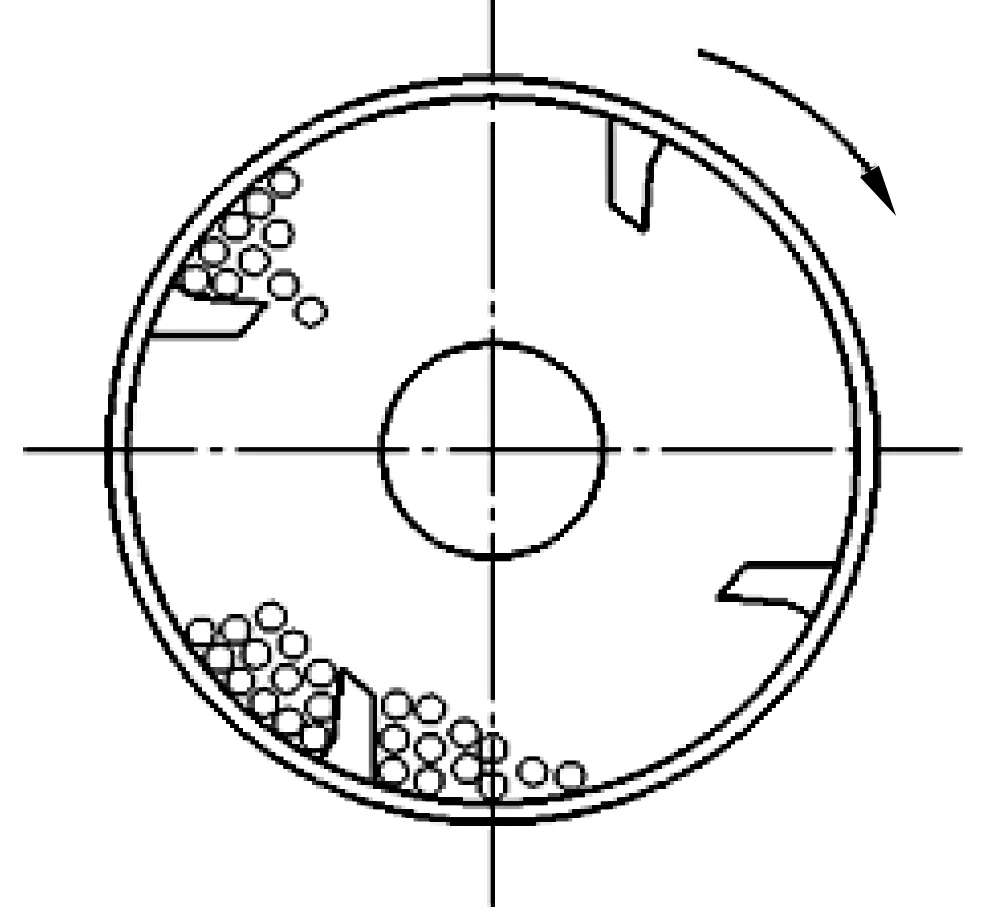

4)强化处理示意图如图1所示,将滚子置于带筋板的铸铁滚桶中,反复将滚子从低点提升到高点,使其进行自由落体运动,使滚子持续与桶壁进行碰撞且滚子之间互相碰撞,发生微量形变而产生强化效果。

图1 滚子强化处理

滚子强化处理安排在粗磨滚动面、附加回火、窜油工序后进行,目的是使滚子次表面形成一定的残余压应力,同时又不影响后续加工滚子的外观质量。

强化后分别按不同强化时间装箱、标志,后续各磨削工序按不同强化时间分别加工。

2 试验结果与分析

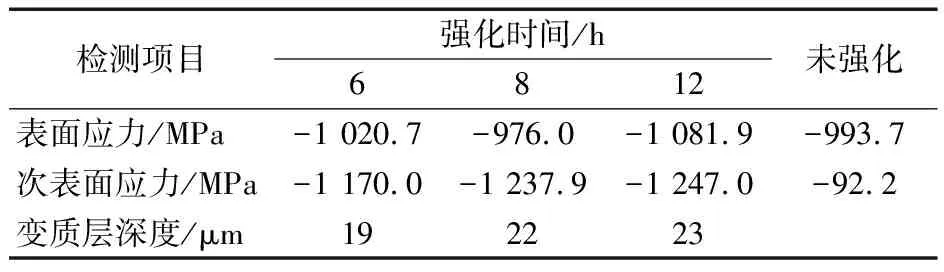

滚子工作面终加工后,分别对不同强化时间的试样抽样进行表面应力和次表面应力(距表面0.1 mm)检测,结果见表1。由表可知,强化处理后的滚子表面应力和次表面应力均为压应力,相对于未强化处理滚子,次表面压应力明显增加。但强化处理时间越长,变质层深度越大,因此,在实际加工中,要选择适当的强化时间。

表1 表面、次表面应力的检测结果

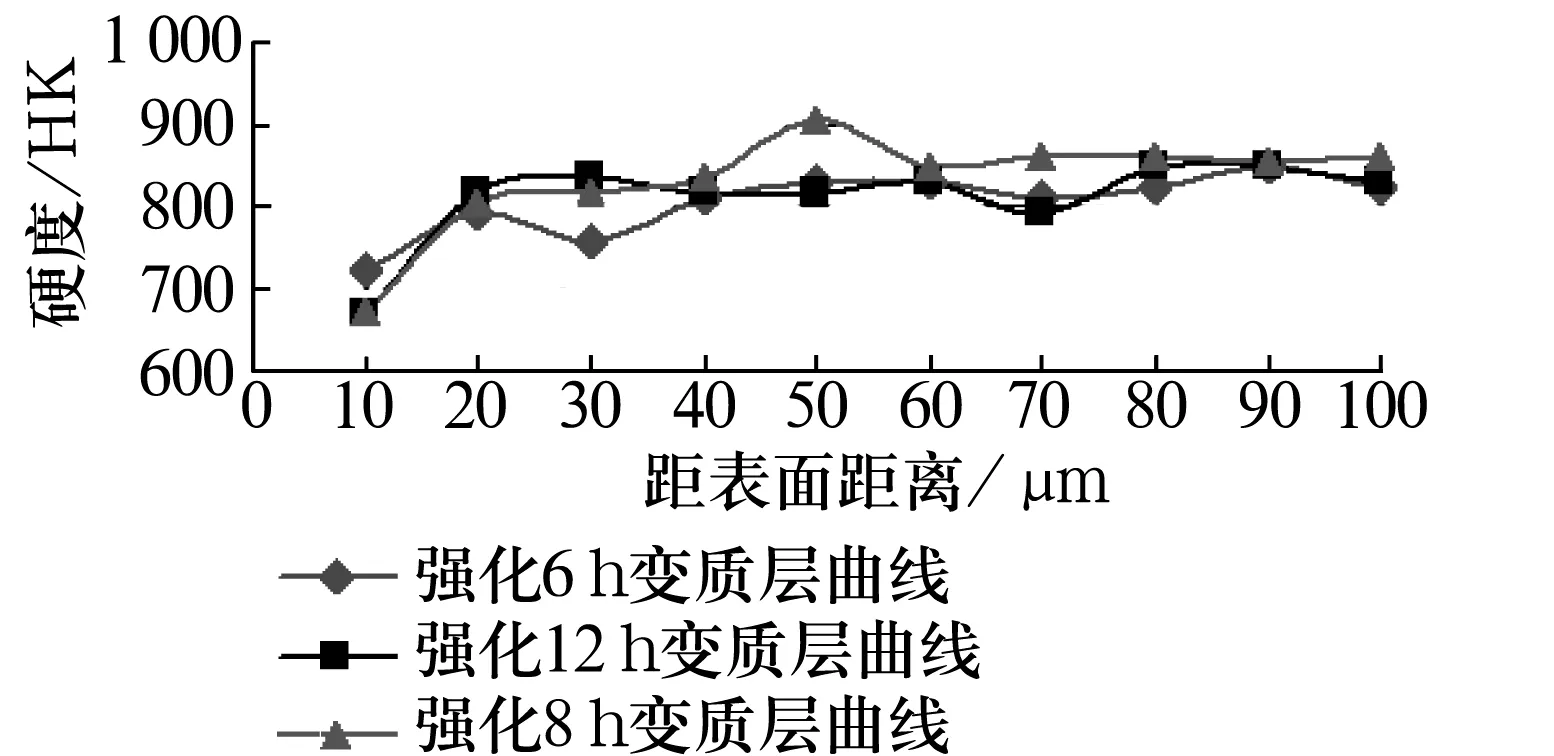

采用显微硬度检测仪对变质层进行检测,通过硬度降反映表面变质层深度的检测曲线如图2所示。由图可知,硬度值在距表面一定深度内有较明显的降低,且距表面距离一定时,强化时间越长,硬度越低;随着距表面深度的增加,相同强化时间内硬度变化不大。

图2 强化处理后硬度质检曲线

3 结论

1)强化处理的产品表面应力和次表面应力均为压应力。

2)与未强化处理的滚子相比,强化处理的滚子次表面压应力明显增加,且随着强化时间的增加,次表面压应力和表面变质层深度均增加。

通过进行圆柱滚子强化工艺试验,初步掌握了强化处理对产品表面、次表面应力和表面变质层的影响情况,对其他轴承零件提高表面质量提供了一定的技术依据。