薄壁微型轴承凸缘外圈退刀槽的修整加工

2015-07-26张旭崔静伟马万明吴东阳

张旭,崔静伟,马万明,吴东阳

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

1 凸缘外圈退刀槽修整问题

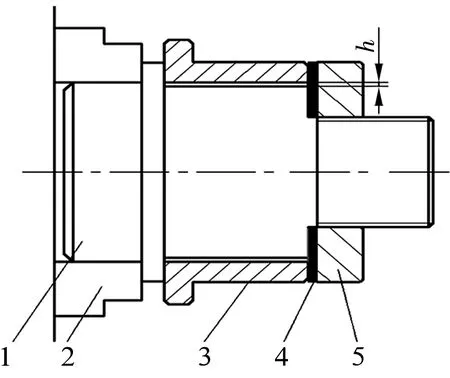

外圈带凸缘薄壁微型轴承质量小、结构紧凑,满足特殊的安装使用要求,广泛应用于多种领域。由于外圈带凸缘,加工工艺相对复杂,具体工艺路线为:车成形→磨切断面→软磨大外径面→车退刀槽→热处理→精车倒角→精研两平面→精磨大外径面→粗磨小外径面→粗磨凸缘小端面→精磨内径面→粗磨沟道→酸洗、稳定处理→精磨凸缘小端面→精磨沟道→酸洗、稳定处理→超精沟道→修磨小外径面→探伤。按照设计要求,需在外圈凸缘处车制退刀槽,使其能够与其他零件准确可靠定位,其结构如图1所示。

图1 薄壁微型轴承凸缘外圈退刀槽结构示意图

退刀槽形状及尺寸由成形车刀保证,由于退刀槽尺寸较小,加工后尺寸测量较为不便,测量结果存在误差,再加上刀具的磨损,可能导致车削退刀槽尺寸偏小,使粗磨凸缘小端面后,造成外圈凸缘端面平行差过大,不能满足加工工艺要求。为降低生产成本,避免出现废品,需对退刀槽进行修整,使外圈凸缘端面平行度检测结果满足加工工艺要求,且其他形位公差和尺寸亦在工艺范围之内。

2 退刀槽修整夹具的设计与改进

2.1 退刀槽的轴向装夹修整加工

以FR1××型薄壁微型轴承凸缘外圈为例,其成品直径为9.525 mm,壁厚为0.419 mm,径厚比达到11.4,退刀槽壁厚最薄处仅有0.4 mm,退刀槽的修整具有较大的难度。

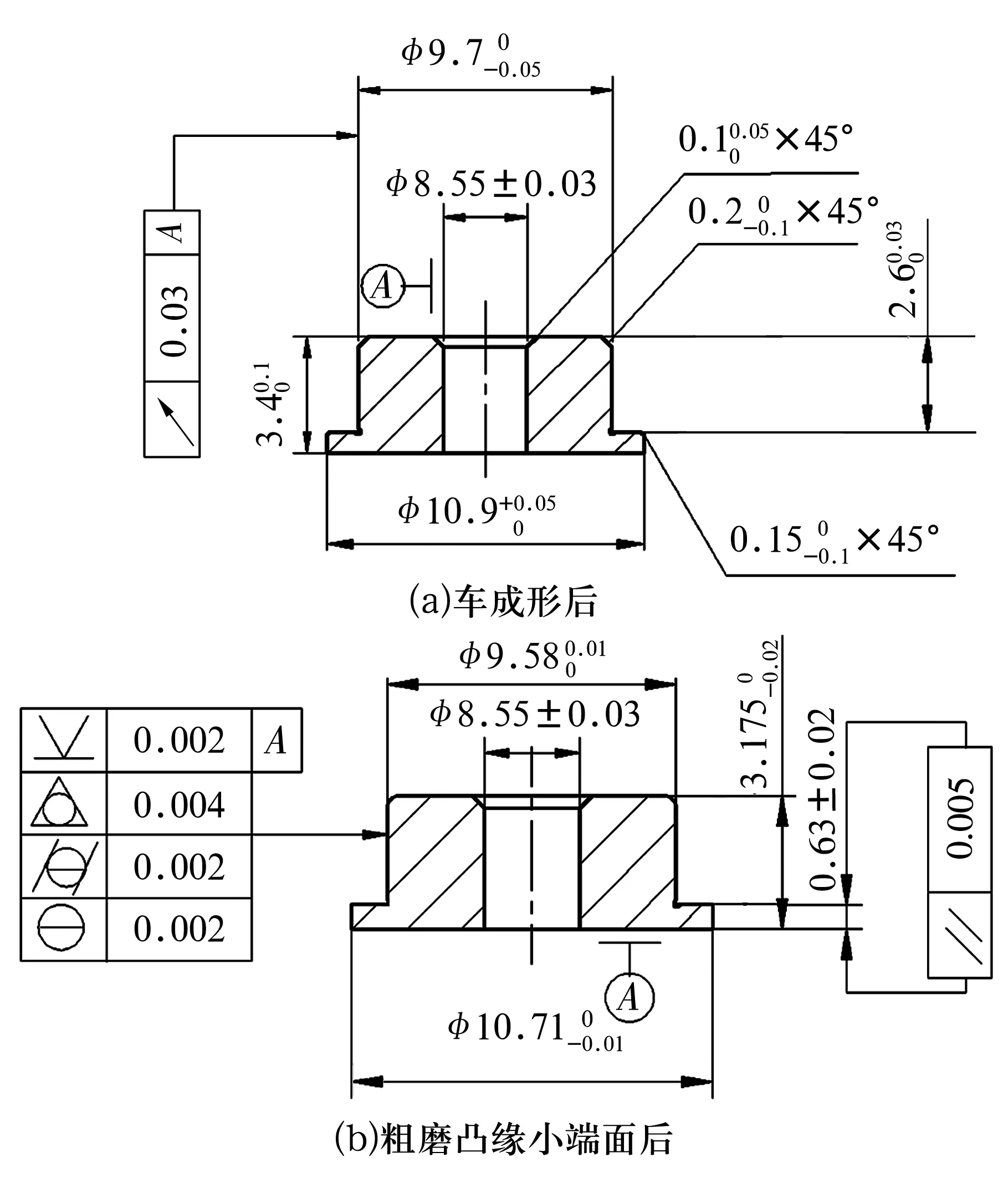

外圈车成形后经过磨切断面、精研两平面、软磨和精磨大外径面后,大端面宽度由0.8 mm减小至0.63 mm,壁厚减薄至0.515 mm,减薄量为10.4%,具体各参数如图2所示。由于此时轴承刚性降低,为防止外圈产生变形,不宜采用卡盘直接装夹的方式对退刀槽进行修整。

图2 FR1××外圈工艺参数要求

因此,采用轴向垂直压紧装夹方式对退刀槽进行修整,如图3所示。将芯轴装夹在卡盘上,外圈与芯轴间隙配合,以便于外圈的装夹与脱模。外圈右端加垫片并用螺母紧固。由螺母调节轴向力,根据经验,当螺母接触轴承端面后,再旋转0.5~1圈为宜。

1—芯轴;2—卡盘;3—外圈;4—垫片;5—螺母

2.2 影响因素

调整合适的工艺参数,在主轴转速800 r/min、进给量0.03 mm/r的条件下,采用成形车刀对外圈退刀槽不合格品进行修整。随机抽取5件修整后的外圈进行测量(下同),发现套圈变形严重,出现鼓形现象,外圈圆度值较大,端面不平整,有凸、凹部分,套圈宽度值增加。

2.2.1 热变形

轴承外圈壁薄,刚性弱,抗变形能力差,在切削力和切削热的作用下,加工表面可能产生不同程度的塑性变形和热变形,引起体积改变,并产生内应力。退刀槽修整产生新的内应力使套圈产生变形。因此,采用美孚克特230冷却液在退刀槽修整时进行冷却,对增加冷却后修整的外圈进行检测,发现变形有所改善,但仍未达到产品工艺要求。

2.2.2 芯轴与外圈配合间隙

研究发现,外圈与芯轴的配合间隙h对外圈退刀槽的修整效果有较大的影响。利用接触式圆度测量仪、千分尺对外圈外径圆度及宽度进行测量,结果见表1。由表可知,当间隙h较小时,变形不明显,基本不出现鼓形现象,外径圆度值较小,但外圈脱模较为困难,脱模后会使外圈内表面出现划伤。当间隙h增大时,套圈脱模容易,但修整后的变形严重,出现明显的鼓形隆起,外径圆度差。

表1 FR1××外圈修整测试结果

2.3 夹具的改进设计

为消除外圈与芯轴之间的配合间隙,且便于脱模,对装夹模具进行改进,如图4所示。在锥体芯轴外径配置一个锥体套和一个可胀套筒,通过螺纹调节锥体套的左右移动。锥体套上设有几个开口,在与芯轴配合的锥面的作用下胀开,使可胀套筒扩张,消除外圈与套筒的配合间隙。外圈两端通过端盖紧固,保证退刀槽的修整加工顺利完成。在配合面上均匀涂抹一层润滑油,以便于外圈脱模。并在修整加工时采用美孚克特230冷却液进行冷却。

1—锥体芯轴;2—卡盘;3—左端盖;4,6—垫片;5—外圈;7—可胀套筒;8—锥体套;9—右端盖

2.4 使用效果

对夹具改进后,随机抽取5个修整件,利用工具显微镜检测的结果见表2。由表可知,修整后的退刀槽尺寸合格,外圈外径圆度值及宽度变化量均在工艺范围内,其他检测值虽有一定变化,但符合加工要求,能够保证外圈的尺寸和形位公差满足要求。

表2 FR1××外圈原始圆度及修整后各项参数 mm

3 结束语

薄壁微型轴承凸缘外圈退刀槽尺寸过小,使轴承端面平行度较差,影响轴承的精确定位安装。采用垂直压紧方式对退刀槽进行修整加工,夹具的外圈与芯轴配合间隙不易控制。通过对退刀槽修整用装夹模具的结构改进,消除了外圈与芯轴间的配合间隙,减小了外圈变形量,且便于脱模。退刀槽修整后的外圈各项参数完全符合加工工艺要求,解决了薄壁微型轴承凸缘外圈退刀槽修整加工问题,降低了废品率,提高了经济效益。