合成气甲烷化工艺技术研究进展

2015-07-25李安学李春启左玉帮梅长松余铭程寇志胜刘学武汤俊丽

李安学,李春启,左玉帮,梅长松,余铭程,寇志胜,刘学武,汤俊丽

(大唐国际化工技术研究院有限公司,北京 100070)

煤制天然气是煤炭清洁转化的一种重要途径,是我国优化能源结构和保障能源安全的一种重要手段,是缓解局部大气污染的一种有效手段[1],并且煤制天然气具有一定竞争力,这都促使了煤制天然气产业的蓬勃发展[2-3]。截止到2015 年9 月,国家发展与改革委员会核准和给予启动前期工作的煤制天然气项目共13 个,总产能共计933 亿立方米/年,其中内蒙古大唐国际克什克腾煤制天然气工程一系列装置、新疆庆华煤制天然气一期工程、内蒙古汇能煤制天然气一期工程分别于2013 年12 月18 日、12 月30 日和2014 年11 月17 日投产。煤制天然气技术体系中,空分、气化、变换、净化等均是传统煤化工使用的技术,只有合成气完全甲烷化技术是煤制天然气特有的技术[4]。

1 甲烷化技术分类

合成气甲烷化反应的原料气中主要包括H2、CO、CO2、CH4、H2O、N2和Ar 等气体,在甲烷化过程中可能发生的化学反应有11 种[5-6],其中主要反应为CO 甲烷化反应、CO2甲烷化反应和CO 变换反应等[7]。自CO 甲烷化反应被发现以来[8],甲烷化反应广泛用于合成氨工业、微量CO 脱除、燃料电池、部分煤气甲烷化和制取合成天然气等方面[9]。CO甲烷化反应和CO2甲烷化反应均是强放热反应,通常情况下,每转化1%的CO 可产生74℃的温升,每转化1%的CO2可产生60℃的温升[10],并且反应温度越高,CO 转化率越低,对催化剂的要求也就越高。如何控制反应温度在合理范围内并充分利用甲烷化反应热是甲烷化工艺过程的关键所在。自20世纪40 年代以来,人们先后开发了多种甲烷化工艺,按照反应器类型可以分为绝热固定床、等温固定床、流化床和液相甲烷化几种工艺。

2 绝热固定床甲烷化工艺

在绝热固定床甲烷化过程中,合成气直接发生甲烷化反应的绝热温升高,反应器出口温度超过900℃,这对反应器、废热锅炉、蒸汽过热器、管道的选材和催化剂的耐高温性能提出了很高的要求,并且高温下甲烷易发生裂解反应析碳,增大床层压降并降低催化剂的寿命。为有效控制反应器温升,一般情况下通过稀释原料气来实现,可选方式有部分工艺气循环、部分工艺气循环并增加少量蒸汽、添加部分蒸汽等,设置级间冷却、“除水”,实现递减温度下的甲烷化反应平衡,最终通过多级甲烷化反应得到合成天然气。根据高温甲烷化反应器出口温度的不同,一般将高温甲烷化反应器出口温度低于500℃的甲烷化工艺称为中低温甲烷化工艺,将高于500℃的甲烷化工艺称为高温甲烷化工艺。不同高温甲烷化工艺的主要区别在于反应级数、原料气稀释方式与甲烷化反应热利用方式等。在高温甲烷化工艺中,为保护催化剂,一般采取以下方式:向原料气注入微量水或者蒸汽,促进有机硫水解,通过ZnO 脱硫剂(有时需增加CuO-ZnO 脱硫剂脱除原料气中微量噻吩)将原料气中硫化物降到30×10-9以下;高温甲烷化反应器入口气在接触催化剂之前需要升温到300℃以上以避免羰基镍反应的发生;通过稀释原料气,控制高温甲烷化反应器出口温度,既抑制析碳反应的发生,又有效减缓催化剂的高温烧结。

目前,已经工业化的绝热固定床甲烷化工艺包括Lurgi、Topsøe 和Davy 甲烷化工艺等。

2.1 Lurgi 甲烷化工艺

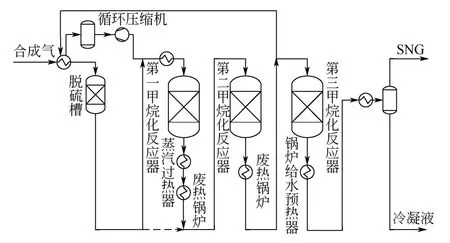

20 世纪六七十年代,德国Lurgi 公司开发了含有两个绝热固定床反应器和段间循环的甲烷化工艺,并分别在南非和奥地利维也纳建立了一套中试装置。采用Lurgi 中低温甲烷化技术[11]的世界上第一套商业化煤制天然气装置——美国大平原合成燃料厂(Great Plains Synfuels Plant,GPSP)于1984年建成,至今已成功稳定运行30 年。在传统中低温甲烷化工艺的基础上,Lurgi 公司基于BASF 公司新开发的G1-86HT 催化剂和在GPSP 应用了三十年的G1-85 催化剂开发了高温甲烷化工艺,流程示意图如图1 所示[12]。Lurgi 高温甲烷化工艺包括3 个绝热固定床反应器,其中第一、二反应器采用串联(或串并联)方式连接,采用部分第二反应器产品气作为循环气控制第一反应器床层温度,循环温度为60~150℃。第一反应器出口温度650℃左右,第二反应器出口温度500~650℃。通过设置在第一反应器出口的蒸汽过热器和废锅、第二反应器出口的废锅回收热量生产中高压过热蒸汽。Lurgi 高温甲烷化工艺要求原料气模数[13]略大于3,总硫含量不超过0.1×10-6,设置单独的精脱硫反应器将原料气中总硫降至30×10-9以下。其中第一、第二反应器中装填G1-86HT 催化剂,第三反应器中装填G1-85 催化剂。目前,Lurgi 高温甲烷化工艺正在进行市场化推广。

图1 Lurgi 高温甲烷化工艺流程示意图[12]

2.2 Topsøe 甲烷化工艺

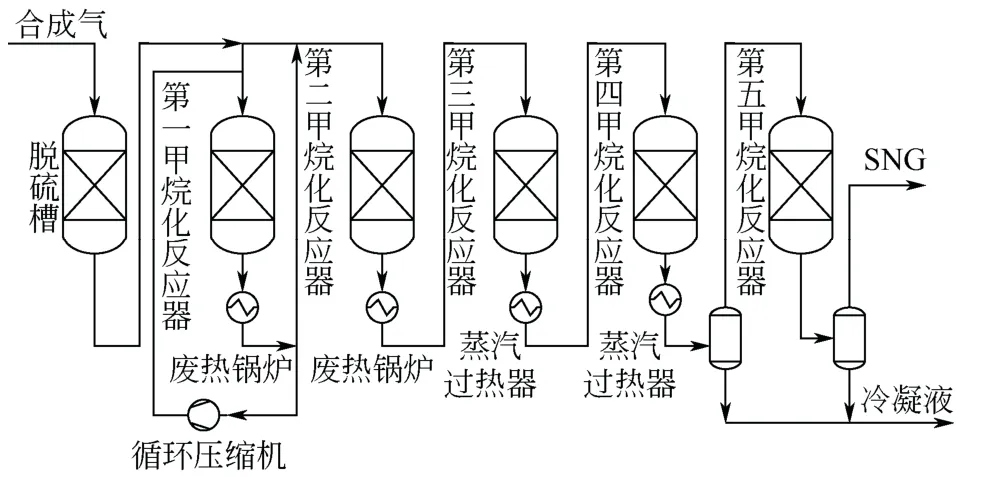

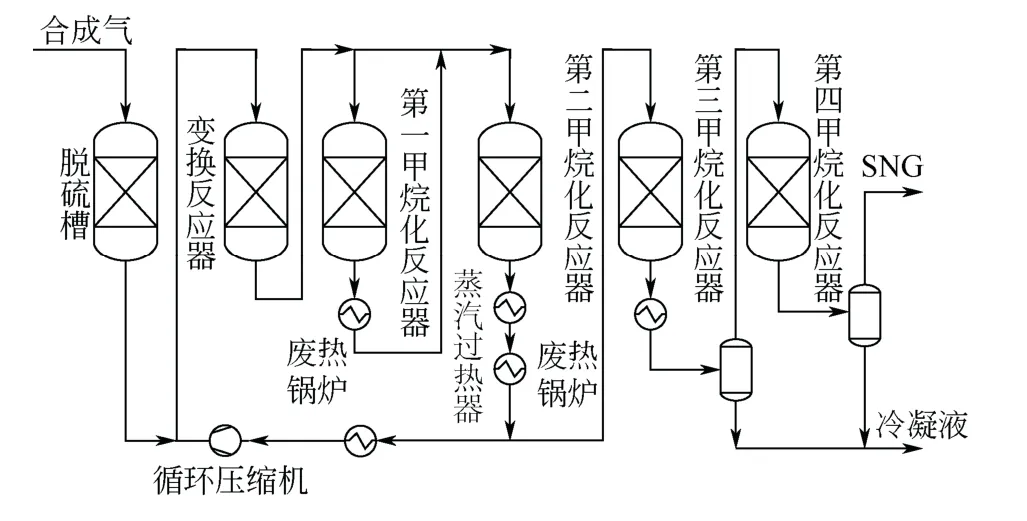

20 世纪七八十年代,丹麦Topsøe 公司开发了TREMP 甲烷化工艺,先后建立了ADAM Ⅰ和ADAM Ⅱ装置,累计运行时间超过11000h[14-16]。Topsøe 公司在传统TREMP 工艺的基础上,先后推出了两种甲烷化工艺,首段循环五段甲烷化工艺(图2)[17]和二段循环四段甲烷化工艺(图3)[18]。Topsøe首段循环五级甲烷化工艺共5 个反应器,其中第一、第二反应器采用串并联方式连接,采用部分第一反应器产品气作为循环气并增加部分蒸汽控制第一反应器温度,循环温度为180~210℃;第一、第二反应器中上层装填变换催化剂GCC 以降低反应器的入口温度;第一、第二反应器出口温度675℃。Topsøe二段循环四级甲烷化工艺共4 个反应器,其中第一、第二反应器采用串并联方式连接,采用部分第二反应器产品气作为循环气控制第一反应器温度,循环温度为190~210℃;第一反应器出口温度为600~650℃,第二反应器出口温度为550~600℃;与首 段循环五段甲烷化工艺不同的是GCC 催化剂单独装在一个变换反应器中。Topsøe 两种工艺要求原料气模数约等于3,总硫含量不大于0.2×10-6,设置单独的精脱硫反应器将原料气中总硫降至30×10-9以下。Topsoe 首段循环五段甲烷化工艺为新疆庆华煤制天然气项目所采用,二段循环四段甲烷化工艺为内蒙古汇能煤制天然气项目和韩国浦项光阳煤制天然气项目[19]所采用。

图2 Topsøe 首段循环五段甲烷化工艺流程示意图[17]

图3 Topsøe 二段循环四段甲烷化工艺流程示意图[18]

2.3 Davy 甲烷化工艺

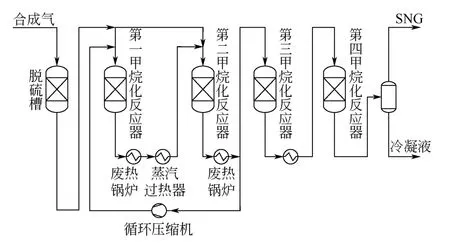

20 世纪七八十年代,英国煤气公司公司开发了CRG 技术(包括CRG 催化剂和HICOM 甲烷化工艺)。英国Davy 公司在20 世纪90 年代获得了CRG技术对外许可的专有权[20],并在HICOM 工艺的基础上开发了Davy 甲烷化工艺,其流程示意图如图4所示[21]。

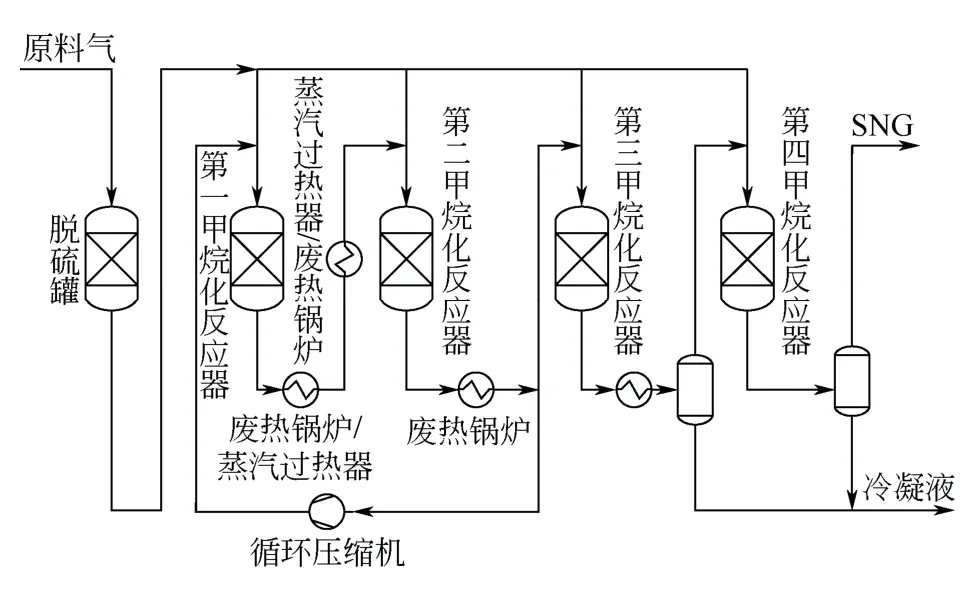

图4 Davy 甲烷化工艺流程示意图[21]

Davy 甲烷化工艺一般有4 个反应器,其中第一、第二反应器采用串并联方式连接,采用部分第二反应器产品气作为循环气控制第一反应器温度,循环温度为150~155℃,第一、第二反应器出口温度为620℃。对进入界区的原料气中总硫含量要求不大于0.2×10-6,设置单独的精脱硫反应器将原料气中总硫降至20×10-9以下。Davy 甲烷化工艺为大唐克旗、大唐阜新、伊犁新天煤制天然气项目所 采用。

2.4 大唐化工院甲烷化工艺

依托国家863 计划重点项目,大唐国际化工技术研究院有限公司(简称大唐化工院)基于自主开发的预还原甲烷化催化剂开发了绝热四段串并联甲烷化工艺[22]。产品气质量可根据用户需求,通过向第三、第四反应器中进入少量原料气进行调节,同时降低循环气量和装置能耗,其流程示意图如图5 所示。

大唐化工院甲烷化工艺的4 个反应器以串并联方式连接,第一、第二反应器为高温反应器,采用部分第二反应器产品气作为循环气控制第一反应器的温度,循环温度为170~190℃,第一、第二反应器出口温度为600~650℃;对进入界区的原料气中总硫含量要求不大于0.2×10-6,设置单独的精脱硫反应器将原料气中总硫降至20×10-9以下。根据副产蒸汽等级的不同,在第一反应器出口设置先废热锅炉后蒸汽过热器的组合或先蒸汽过热器、后废热锅炉的组合回收热量,在第二反应器出口设置废热锅炉回收热量。按照工业化装置标准,大唐化工院建成了3000m3/d SNG(标况下)的合成气甲烷化装置,并实现了稳定运行超过5000h,产品气质量达到了国家天然气标准(GB17820—2012)一类气指标要求,CH4平均含量96.41%,H2平均含量2.40%,CO2平均含量为0.87%,N2平均含量0.32%。

图5 大唐化工院甲烷化工艺流程示意图[22]

2.5 其他绝热固定床甲烷化工艺

美国的Ralph M. Parsons 公司开发了一种无气体循环,无单独变换单元的高温甲烷化工艺(RMP工艺)。RMP 工艺采用6 个反应器串联,级间冷却,反应器进口温度在316~538℃,出口温度在471~779℃。英国ICI(Imperial Chemical Industries)公司开发了一种类似RMP 工艺的高温甲烷化工艺,该工艺采用3 个反应器串联,级间冷却,反应器出口温度不高于750℃。RMP 工艺和ICI 工艺均通过向第一反应器中添加蒸汽来控制出口温度[14]。Foster Wheeller 公司基于南方化学的甲烷化催化剂开发了Vesta 甲烷化工艺[23-24],通过二氧化碳和蒸汽来控制甲烷化反应温度不超过550℃,不使用循环压缩机和高温蒸汽过热器。中国石油化工集团开发了三段串并联、循环气不分水高温甲烷化工艺,编制的“13 亿标准立方米/年煤制合成天然气工艺包”与“20 亿标准立方米/年煤制合成天然气工艺包”通过了技术审查[25]。西南化工研究设计院与中海石油气电集团联合开发了合成气甲烷化工艺,建设的2000m³/h 甲烷化中试装置投料成功[26]。此外,中国科学院大连化学物理研究所、西北化工研究院等多家单位均在进行合成气甲烷化技术的研发。

2.6 典型高温甲烷化工艺比较

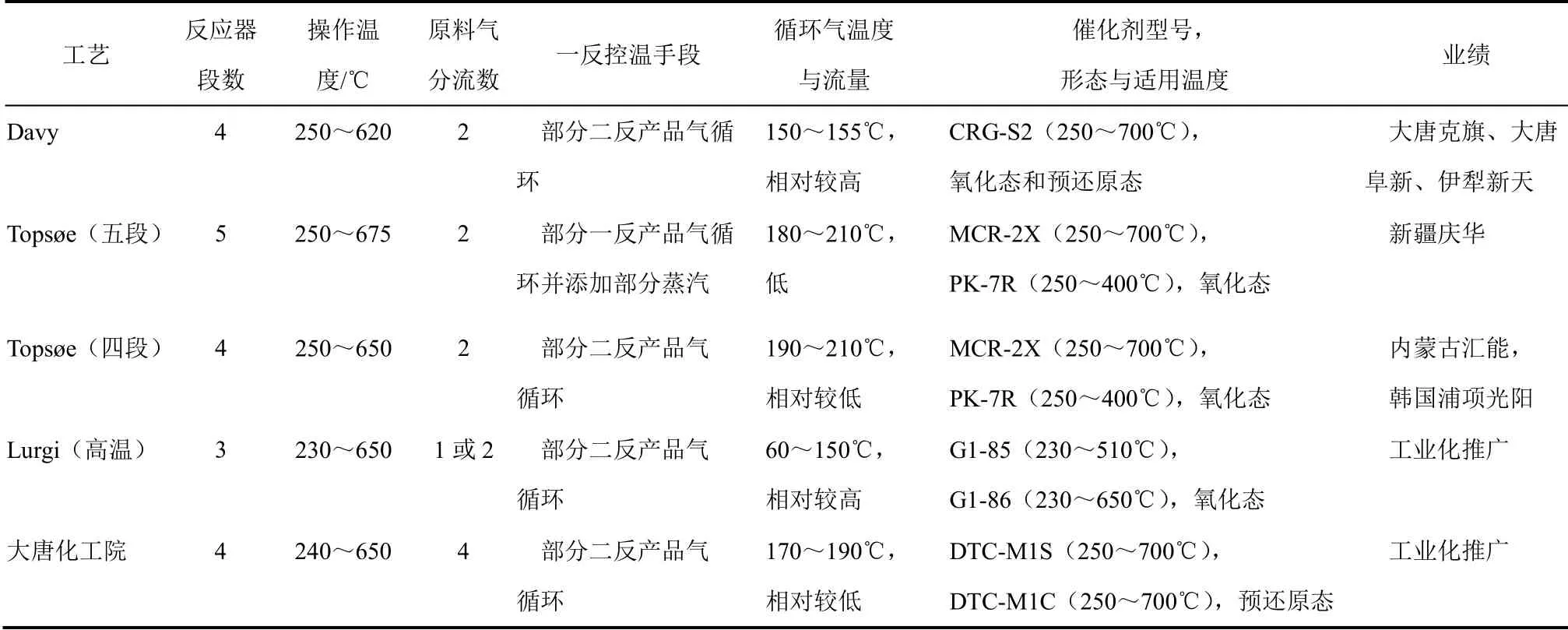

已建和在建煤制天然气项目均采用国外甲烷化技术,因未查到中国石油化工集团和西南化工研究设计院较为详细的资料,在此采用大唐化工院甲烷化技术与国外高温甲烷化技术进行对比分析 (表1)。

为了降低第一反应器的体积和循环气量,原料气一般情况下分为两股或多股进入不同甲烷化反应器。如Davy 工艺中原料气分成两股分别进入第一、二反应器;大唐化工院工艺中,原料气分成4 股,分别进入第一、第二、第三、第四反应器。由于第一、第二反应器产品气中水含量较高,一般情况下会选择部分第一或者第二反应器的产品气作为循环气来控制第一反应器的温度。如Topsøe 首段循环工艺为部分第一反应器产品气循环,Davy、Lurgi、Topsøe二段循环四段工艺和大唐化工院均选用部分第二反应器产品气作为循环气来控制第一反应器的温度。不同甲烷化工艺的循环气温度有所不同,在不超过循环气饱和温度的前提下,循环气中水含量随着循环气温度升高而增加,稀释原料气的能力增强,因此在同等情况下,循环气温度越高,循环气量就越小。当循环气温度高于饱和温度后,提高循环气温度不能降低循环气量,对装置换热网络有一定影响。采用氧化态催化剂的装置在正式开车前需将催化剂还原,而采用预还原催化剂的装置直接投料开车即可,无需单独建设催化剂还原装置。采用预还原剂可显著缩短装置首次开车时间,有助于提高煤制天然气项目收益。

表1 Davy、Topsøe、Lurgi 和大唐化工院高温甲烷化技术对比

3 等温固定床甲烷化工艺

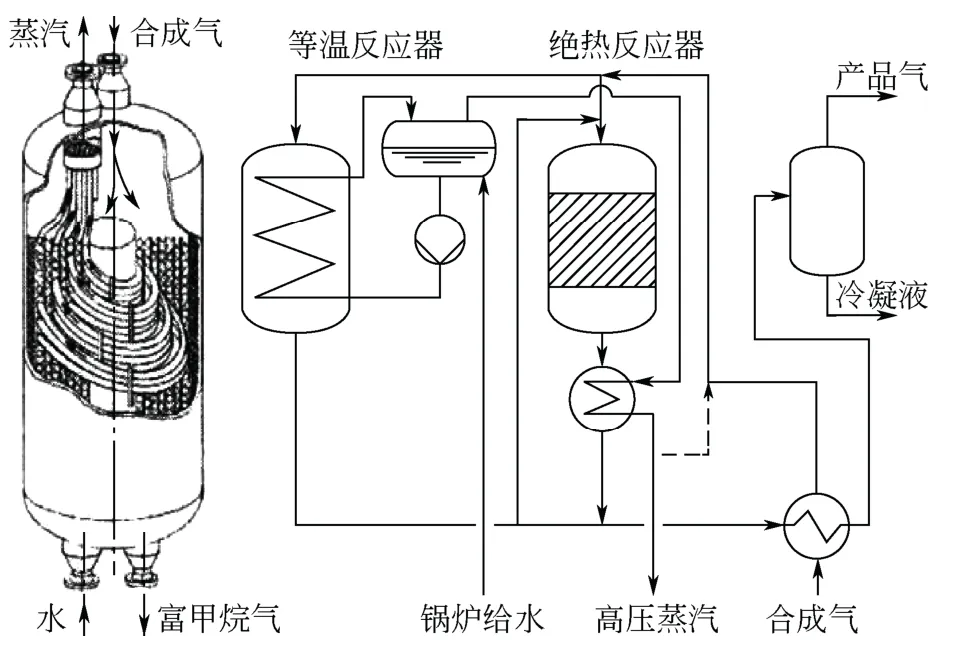

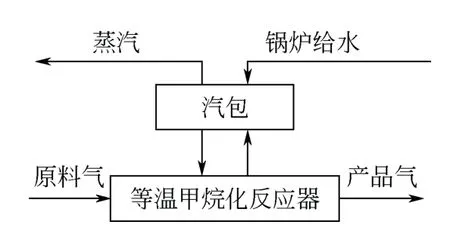

20 世纪70 年代,德国Linde 公司开发了一种固定床间接换热等温甲烷化反应器,移热冷管是嵌入催化剂床层中的,并以此等温甲烷化反应器为基础开发出了等温固定床甲烷化工艺,其反应器及典型的工艺流程如图6 所示[14]。等温固定床甲烷化反应器借助甲烷化反应放出的热量可副产蒸汽。合成气经预热后与蒸汽混合后分成两股分别进入等温和绝热反应器,两个反应器的产品气混合后冷却并进行气液分离得到合成天然气。通过将少量蒸汽加入到合成气中,以降低催化剂表面的积炭,使催化剂能够稳定运行。

图6 Linde 等温反应器及其工艺流程示意图[14]

图7 上海华西等温甲烷化工艺流程图[27]

上海华西化工科技有限公司开发了焦炉煤气等温甲烷化技术,其基本流程如图7 所示[27]。净化后 的焦炉煤气升温脱硫后在250~300℃下进入等温甲烷化反应器进行反应,产品气经后续处理后得到合成天然气。等温甲烷化反应器产品气中H2含量大于5%时一氧化碳转化率大于99.95%,二氧化碳转化率大于99.9%,反应器出口CO+CO2<50cm3/m3。此技术在曲靖市麒麟气体能源有限公司焦炉气制LNG 项目上获得了成功应用。

与绝热固定床甲烷化技术相比,等温甲烷化工艺流程简单,但反应器制造复杂,成本高,且等温甲烷化反应器温度不易控制。

4 流化床甲烷化工艺

与固定床反应器相比,流化床反应器中质量传递和热量传递具有较大优势,更加适合大规模强放热过程,特别是流化床催化剂容易移除、添加和再循环[14,28]。

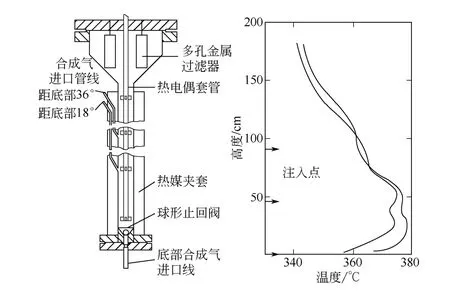

1952 年,美国矿业局(Bureau of Mines)开展了煤制天然气的试验,开发了两个不同的流化床反应器[14]。第一个反应器器壁设有多个开口,便于热电偶测量催化剂的温度,第二个流化床反应器底部设有3 个进气口。两个反应器均设置催化剂再生单元。采用镍基催化剂的第二个反应器累计运行了1100 多小时,操作温度为370~390℃,H2和CO的转化率达到了95%~98%。运行过程中催化剂经过了两次再生,三次运行时间分别是492h、470h和165h,并且在运行过程中该反应器的温度控制非常好。该反应器结构和温度分布如图8 所示。该研究工程最大的工艺特点是使用了流化床甲烷化反应器和催化剂再生系统。

1963 年,美国烟煤研究公司(Bituminous Coal Research Inc.)为了生产煤制天然气而开展Bi-Gas项目。该项目开发了一种流化床反应器(图9),直径为150mm,反应区高2.5m,内部换热面积约3m2。反应器包括2 个进气口,2 个管内热交换管束,进气口是一个带冷却夹套的锥形体,采用导热油为冷却介质。该项目共进行了两次试验,流化床甲烷化系统运行时间累积超过2200h,操作温度在430~530℃,操作压力69~87bar,催化剂进料23~27kg,CO 转化率为70%~95%。催化剂经Harshaw 化学公司改进后,CO 转化率提高到96%~99.2%[14]。

图8 美国矿务局第二个流化床反应器结构及其 温度分布[14]

图9 Bi-Gas 项目流化床甲烷化反应器[14]

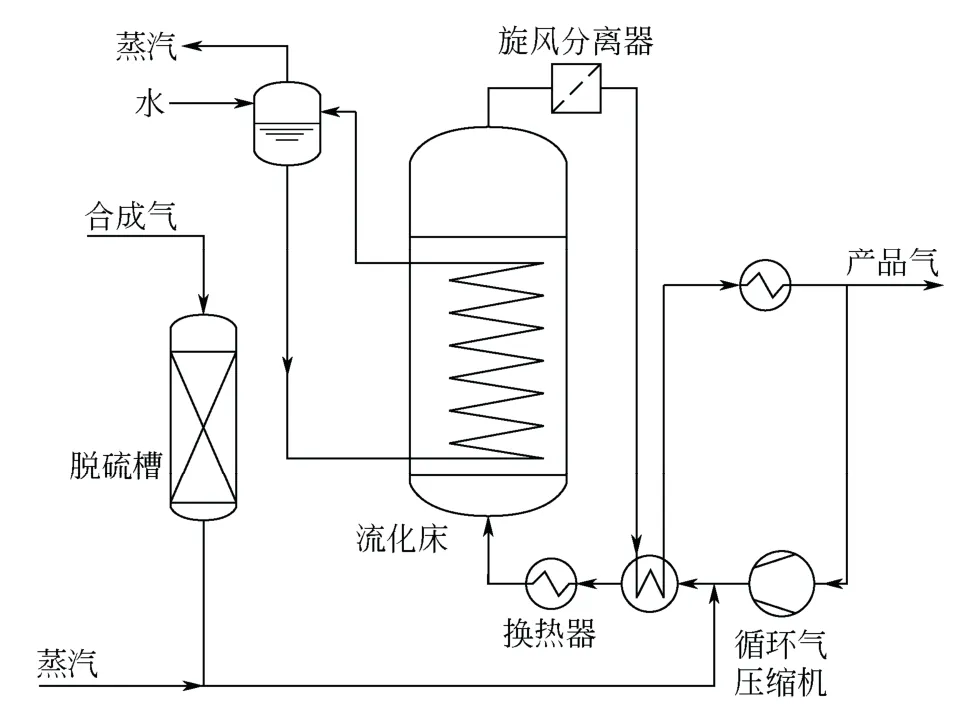

图10 Comflux 工艺流程图[14]

1975—1986 年,德国蒂森煤气公司和卡尔斯鲁厄大学开发了一套流化床甲烷化工艺(Comflux 工艺,其流程如图10 所示)进行煤制天然气试验,建立了一套反应器直径为0.4m 的试验装置,在1977年到1981 年运行了几百小时,操作温度为300~500℃,压力为20~60bar。采用Comflux 工艺的预商业化的装置于1981 年建成,反应器直径1.0m,规模为 2000m3SNG/h,催化剂使用量为 1000 ~3000kg。在该装置上,通过调整洁净合成气H2/CO不同计量比,进行了特定规模的试验。但在20 世纪80 年代中期因石油价格下跌被迫停止运行[14]。Comflux 工艺的最大特点是气体转换反应和甲烷化反应同时在流化床反应器中进行。

与美国矿务局、Bi-Gas 流化床甲烷化技术相比,Comflux 技术经过了中试和预商业化运行,技术成熟度较高。

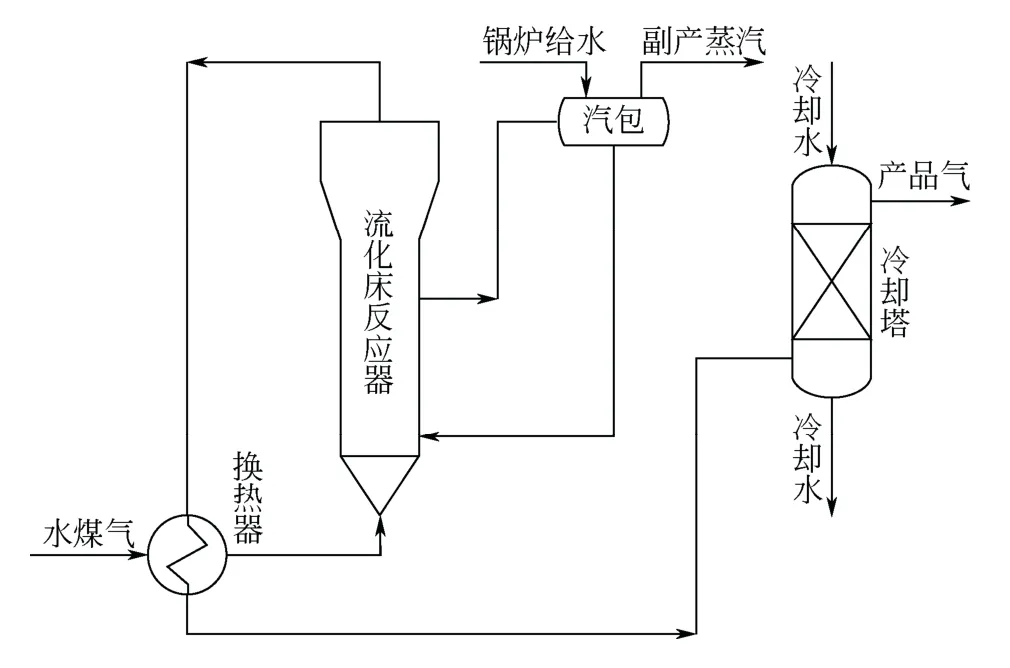

中国市政工程华北设计院在20 世纪八九十年代进行了城市煤气流化床甲烷化的研究,建立了内径为300mm,总高为3850mm 的试验装置,水煤气经反应后CO 体积分数从33%~34%降低至3%~6%,CH4体积分数从2%~5%增加到28%~32%,热值显著提高,流化床甲烷化工艺流程如图11 所 示[29]。此外,中国科学院过程工程研究所[30-33]、清华大学[34-36]、华南理工大学[37]、大唐化工院[38]等正在进行流化床甲烷化技术的研究。

与传统固定床相比,流化床甲烷化反应器虽然具有反应效果好、操作简单且运行成本较低等优点,但也面临着一些问题,特别是工程化放大问题,如催化剂夹带和损耗严重、反应温度不易控制、装置操作压力低、反应器造价高等。随着研究工作的不 断深入和半工业化试验装置的建设与运行,上述问题将得到有效解决。从长远看,流化床甲烷化技术具有较好的发展前景。

5 浆态床甲烷化技术

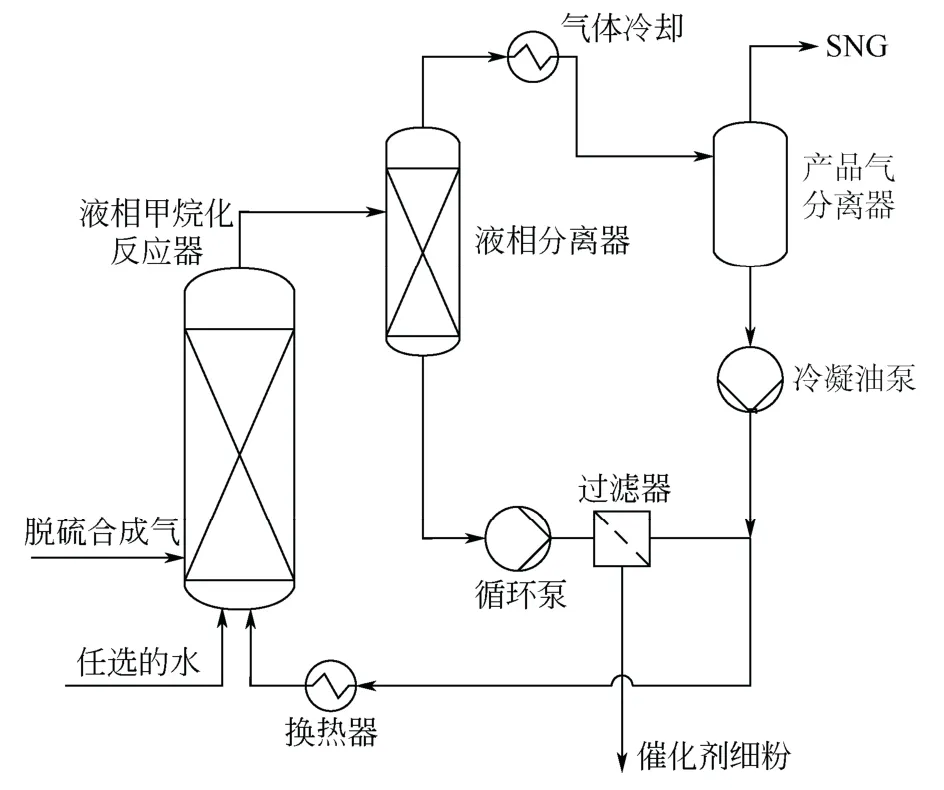

美国的化学系统研究公司开发了液相甲烷化工艺,其流程如图11 所示。合成气随着循环的导热油一起进入催化液相甲烷化反应器,导热油可以及时带走反应热。反应后的产品气在液相分离器和产品气分离器中进行分离。工艺液体经过循环泵和过滤器去除催化剂微粒,然后回到催化液相甲烷化反应器中。产品气主要含有CH4和CO2,未转化的H2和CO 经分离后送火炬,不需要气体循环。采用此技术建设了中试装置,反应器直径为610mm,高4.5m,催化剂用量为390~1000kg,原料气处理量为425~1534m3/h,H2/CO 为2.2~9.5。在中试装置行进行了300 多小时的试验,结果显示,CO 转化率较低,且催化剂损失较大[14]。

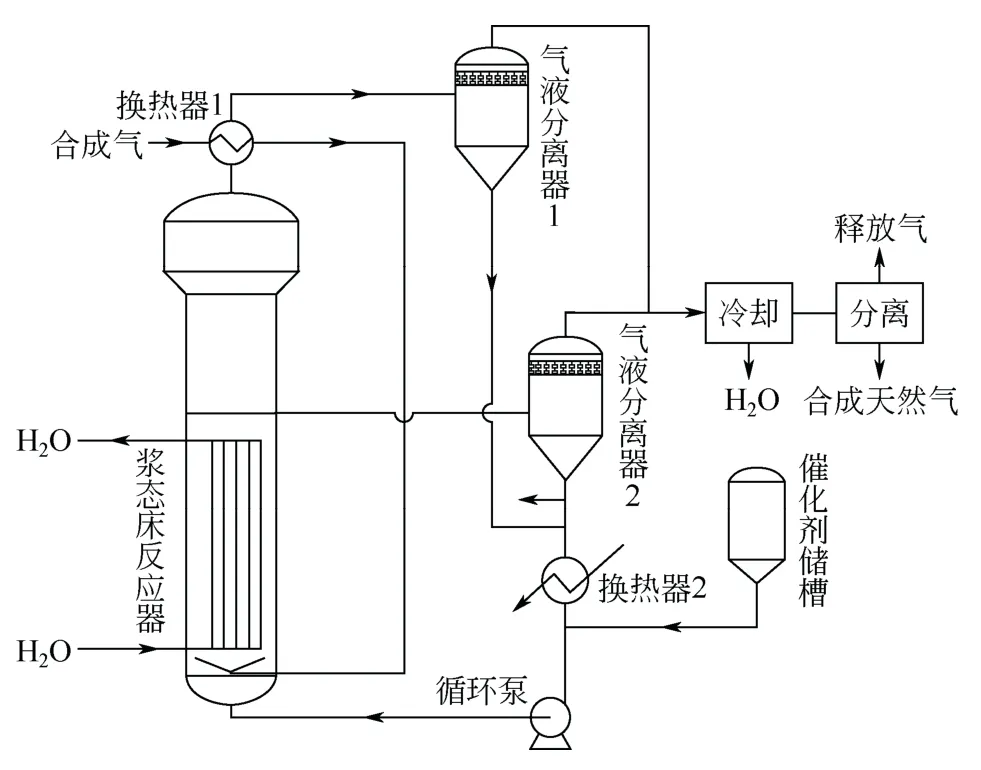

我国太原理工大学[39-41]和赛鼎工程有限公 司[42-43]合作开发了浆态床甲烷化工艺,其流程如图13 所示,浆态床反应器中生成的混合气体夹带催化剂和液相组分通过气液分离器分离,气相产物通过冷凝、分离生产出合成天然气,液相产物与储罐里的新鲜催化剂混合加入到浆态床甲烷化反应器中,对新鲜催化剂起到预热作用。目前此项研究正在进行中,尚未查阅到更多公开资料。此外,中国海洋石油总公司[44]、中国科学院山西煤炭化学研究所[45]也在进行浆态床甲烷化技术的研究。

浆态床甲烷化工艺具有很好的传热性能,易实现低温操作,具有较高的CH4选择性和较好的灵活性,但CO 转化率较低,且催化剂损失较大。若能有效提高CO 转化率,且降低催化剂消耗,此项技术具有较好的前景。

6 展 望

图11 中国市政工程华北设计院流化床甲烷化工艺 流程图[29]

图12 液相甲烷化工艺流程图

图13 太原理工大学浆态床甲烷化工艺流程图

能源安全、煤炭清洁利用、环保需求、天然气涨价预期等多种因素促进了我国煤制天然气产业的发展。煤制天然气核心技术——合成气甲烷化技术按照反应器类型可以分为绝热固定床、等温固定床、流化床和浆态床等工艺。其中绝热固定床甲烷化技术最为成熟并广泛应用于煤制天然气项目。随着国内绝热甲烷化技术研究的不断深入和工程实践,已经具备了工业化实施的条件,但国内需要在绝热固 定床甲烷化技术节能降耗和提高催化剂寿命上加大研究力度。等温固定床工艺流程简单,在焦炉煤气甲烷化项目中获得了成功应用,距离大型工业化应用还有诸多工作需要做。随着研究工作的不断深入,有效解决制约流化床甲烷化技术工程化放大的问题,将促进流化床甲烷化技术的工业化应用。浆态床甲烷化技术需要继续深入研究,在提高CO 转化率和降低催化剂消耗上做工作。合成气甲烷化技术的进步将为我国煤制天然气产业的健康发展提供有力支持。

[1] 童莉,周学双,段飞舟,等. 我国现代煤化工面临的环境问题及对策建议[J]. 环境保护,2014,42(7):45-47.

[2] 李安学,王立夫,左元帮. 煤制天然气工厂建设若干问题的探讨[J]. 化工进展,2013,32(12):2877-2881.

[3] 王巧然. 煤制天然气:“压抑”不住的热点[N]. 中国石油报,2012-10-30(4).

[4] 李安学,李春启,左玉帮,等. 我国煤制天然气现状与前景分析[J]. 煤炭加工与综合利用,2014(10):1-10.

[5] Froment G F,Xu J. Methane steam reforming,methanation and water-gas shift:I. Intrinsic kinetics[J]. AIChE Journal,1989,35(1):88-96.

[6] Khorsand K,Marvast M A,Pooladian N,et al. Modeling and simulation of methanation catalytic reaction in ammonia unit[J]. Petroleum & Coal,2007,49 (1):46-53.

[7] 左玉帮,刘永健,李江涛,等. 合成气甲烷化制替代天然气热力学分析[J]. 化学工业与工程,2011,28(6):47-53.

[8] 赵利军,蔺华林. 甲烷化历史与甲烷化机理研究[J]. 神华科技,2010,8(5):80-84.

[9] 胡大成,高加俭,贾春苗,等. 甲烷化催化剂及反应机理的研究进展[J]. 过程工程学报,2011,11(5):880-893.

[10] 晏双华,邓建永,胡四斌. 煤制合成天然气工艺中甲烷化合成技术[J]. 化肥设计,2010,48(2):19-21,32.

[11] 李瑶,郑化安,张生军,等. 煤制合成天然气现状与发展[J]. 洁净煤技术,2013,19(6):62-66,96.

[12] 鲁奇/巴斯夫先进的煤制SNG 技术[C]//2012 年第三届煤制合成天然气技术经济研讨会. 2012 年1 月9-10 日,北京.

[13] 邢承治,胡兆吉,韩启元,等. 基于催化剂防护及SNG 品质的甲烷化工艺设计[J]. 化学工程,2014,42(9):74-78.

[14] Kopyscinski Jan,Schildhauer Tilman J,Biollaz Serge M A. Production of synthetic natural gas (SNG) from coal and dry biomass - A technology review from 1950 to 2009[J]. Fuel,2010,89:1763-1783.

[15] Harth R,Jansing W,Teubner H. Experience gained from the EVA II and KVK operation[J]. Nuclear Engineering and Design,1990,121(2):173-182.

[16] Haldor Topsøe. From coal to substitute natural gas using TREMP[R]. Technical report,2008.

[17] 朱瑞春,公维恒,范少峰. 煤制天然气工艺技术研究[J]. 洁净煤技术,2011,17(6):81-85.

[18] 托普索TREMP 甲烷化技术和WSA 湿法硫酸技术[C]//第四届煤制合成天然气技术经济研讨会. 2013 年6 月19-22 日. 乌鲁木齐.

[19] 韩国浦项煤制天然气项目的借鉴[EB/OL]. 国家煤化工网. http://www.coalchem.org.cn/news/html/800201/150078.html,2014-6-27.

[20] 刘志光,龚华俊,余黎明. 我国煤制天然气发展的探讨[J]. 煤化工,2009(2):1-5.

[21] Navy Process Technology. 戴维煤制天然气技术-助力中国能源[C]//2013 年第四届煤制合成天然气技术经济研讨会. 2013 年6 月19-22 日. 乌鲁木齐.

[22] 李安学,李春启,左玉帮,等.一种生产合成天然气的方法及装置:中国,201210380047.6[P].2013-01-16.

[23] Foster wheeler. 威思塔-煤制天然气的捷径[C]//第三届煤制合成天然气技术经济研讨会,2012 年1 月9~10 日,北京.

[24] 煤制天然气(SNG):煤资源丰富国家的价值之选[C]//第四届煤制合成天然气技术经济研讨会,2013 年6 月19 日,乌鲁木齐.

[25] 两个煤制合成天然气工艺包通过集团公司审查[EB/OL]. 中国石化集团公司网站. http://www.sinopecgroup.com/group/xwzx/gsyw/ 20141022/news_ 20141022_356180873201.shtml.

[26] 煤制天然气甲烷化中试装置投料运行[EB/OL]. 西南化工研究设计院有限公司. http://www.swrchem.com/xny/xwymt/hhxw/ webinfo/2014/10/1412 729429236572.htm

[27] 一段等温甲烷化技术在焦炉煤气制LNG 工业化应用[C]//第三届煤制合成天然气技术经济研讨会,2012 年1 月9~10 日,北京.

[28] 杨伯伦,李星星,伊春海,等. 合成天然气技术进展[J]. 化工进展,2011,30(1):110-116.

[29] 项友谦,姜志清,贾树华. 流化床甲烷化有关工程技术问题的探讨[J]. 煤化工,1993(3):29-36,13.

[30] 许光文,李强,王莹利. 合成气催化甲烷化的方法及装置:中国,201010123120.2[P].2013-05-01.

[31] 李强,汪印,董利. 一种合成气完全甲烷化反应装置:中国,201010154926.8[P].2013-05-01.

[32] 苏发兵,高加俭,古芳娜,等. 一种用于含H2和CO 混合气甲烷化流化床反应器及方法:中国,201110023691.3[P].2012-07-25.

[33] 朱庆山,李军,李洪钟,等. 一种合成气甲烷化的流化床工艺及装置:中国,201210254593.5[P].2014-11-05.

[34] 程易,吉定豪,潘伟雄,等. 一种合成气制甲烷的流化床工艺和装置:中国,200910093101.7[P]. 2010-03-10.

[35] 程易,储博钊,翟绪丽. 一种合成气完全甲烷化的装置及方法:中国,201110058130.7[P]. 2013-08-21.

[36] 程易,储博钊,翟绪丽. 一种循环流化床合成气直接甲烷化的方法:中国,201110058584.4[P].2013-08-21.

[37] 尹明大. 一种甲烷化流化床反应器:中国,201410255842.1[P]. 2014-08-27.

[38] 李春启,郑进保,汤俊丽,等. 一种合成气甲烷化的流化床反应器:中国,201420568058.1[P]. 2014-09-29.

[39] 张庆庚,李忠,闫少伟,等. 一种煤制合成气进行甲烷化合成天然气的工艺:中国,201010524404.2[P]. 2010-10-26.

[40] 张庆庚,崔晓曦,范辉,等. 一种浆态床甲烷化合成天然气的工艺及装置:中国,201210382675.8[P]. 2014-07-02.

[41] 何忠,崔晓曦,范辉,等. 煤制天然气工艺技术和催化剂的研究进展[J]. 化工进展,2011,30(s1):388-392.

[42] 范辉,李晓,崔晓曦,等. 利用整体催化剂进行浆态床甲烷化的工艺及装置:中国,201410456933.1[P]. 2014-09-18.

[43] 张庆庚,李晓,崔晓曦,等. 一种合成气制天然气的耐硫甲烷化工艺:中国,201410319942.6[P]. 2014-07-08.

[44] 宋鹏飞,姚辉超,侯建国,等. 一种浆态床与固定床结合的甲烷化方法:中国,201410478809.5[P]. 2014-09-18.

[45] 韩怡卓,谭猗生,解红娟,等. 一种合成气合成甲烷的工艺:中国,201210182264.4[P]. 2012-06-05.