蒸发/冷凝段长度比对脉动热管性能的影响

2015-07-25汪健生马赫

汪健生,马赫

(天津大学机械工程学院中低温热能高效利用教育部重点实验室,天津 300072)

脉动热管(pulsating heat pipe,PHP)是一种新型高效的传热元件,其凭借结构简单、成本低廉、体积小等诸多优点,自20 世纪90 年代问世以来,一直是研究的热点,并广泛应用于电子元件冷却等行业。脉动热管可分为闭式回路脉动热管(closed-loop pulsating heat pipe,CLPHP)、开放式脉动热管(open-loop pulsating heat pipe,OLPHP)以及带单向阀门的脉动热管[1]。闭式脉动热管传热性能较好,Saha[2]及Nine[3]等的研究表明单环路的脉动热管可以作为脉动热管的基本结构。本文以单环路闭式脉动热管作为研究对象,分析热管内的运行及换热特性。

脉动热管的启动过程可以分为平稳式启动和突变式启动[4-5],影响脉动热管启动性能的主要因素包括管工质类型[6-7]、截面形状[8]、倾斜角度[5]、充液率[9-10]、加热及冷却方式[11]。已有文献中对于启动特性的研究多集中于实验的方法[5,11-14],数值模拟方面多是进行大量简化[15-18]。胡朝发等[17]建立了两汽塞-液塞模型,迭代求解出热管内工质的振荡特点与初始压力的关系,为多气塞-液塞的研究打下基础。苏磊等[18]数值分析了脉动热管传热热阻的影响因素,对于改进换热效果有一定理论帮助,但是他们的热管模型忽略了绝热段对于传热的影响。本文基于VOF 两相流模型,考虑表面张力以及壁面接触角的作用引入连续表面力模型(continuum surface force,CSF)[19],模拟脉动热管实际的初始气液分布,通过改变蒸发段加热功率、工质的充液率,研究脉动热管的蒸发段和冷凝段长度的比值对于启动以及传热性能的影响。

1 数学模型

采用VOF 模型描述气-液两相流动的界面变化,通过计算内气相和液相的体积分数αv、αl,追踪气液交界面的位置,下角v 代表气相,l 代表液相。计算单元内满足式(1)。

气相和液相分别满足连续性方程式(2)、 式(3)。

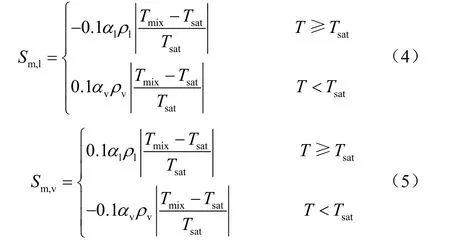

式中,ρ为工质密度,kg/m3;t 为时间,s;v为速度矢量,m/s;Sm为由相变引起的质量源项,kg/(m3·s);可由式(4)、式(5)计算得到[20]。

将气相和液相的质量源项分别通过用户自定义函数(UDF)编译并载入边界条件中。

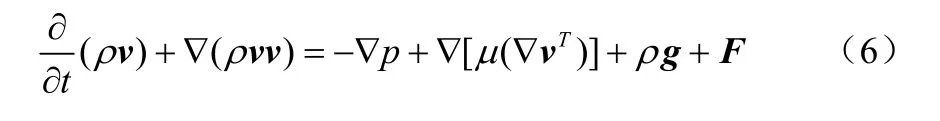

动量方程见式(6)。

式中,p 为压力,Pa;μ为动力黏度,Pa·s。采用连续表面张力(CSF)模型处理气液之间的作用力,计算公式为式(7)。

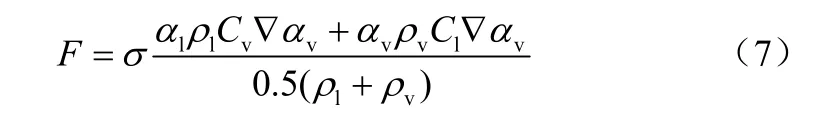

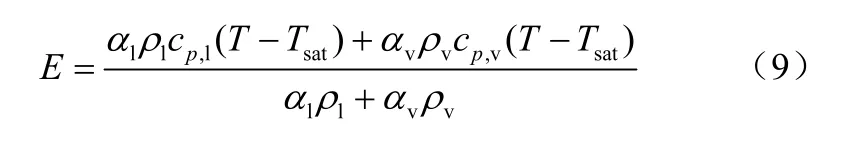

式中,C 为表面接触角;σ为表面张力系数。 能量方程见式(8)。

式中,E 为基于饱和蒸汽温度以及定压比热容的内能,见式(9)。

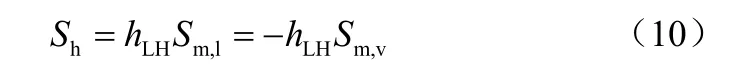

Sh为相变引起的热源项,同样使用UDF 编译并加载赋予混合相,见式(10)。

流体的热物性如密度、导热系数、动力黏度、分别由气液两相的体积分数加权计算得到,见式(11)。

脉动热管热阻值定义为式(12)。

式中,Te为蒸发段温度平均值;Tc为冷凝段温度平均值。

2 物理模型

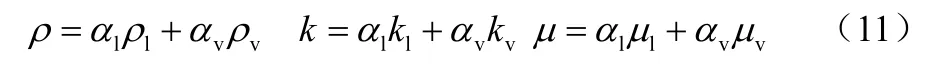

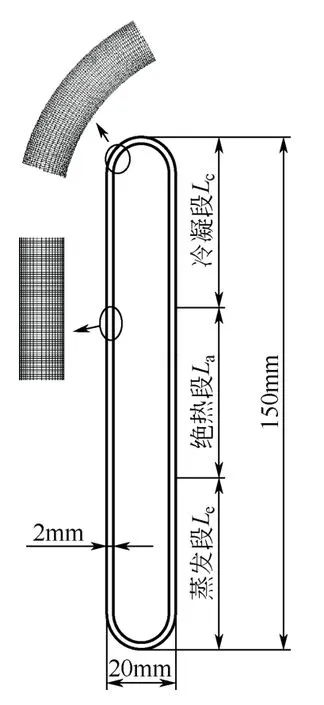

单回路脉动热管的二维模型如图1 所示。脉动热管竖直放置,定义θl为蒸发段和冷凝段的长度比值,各个部分的长度如表1 所示。液相为主相,气相为第二相。为使数学模型合理简化,对本文研究对象做如下基本假设:①管壁面厚度忽略不计;②气相全部为水蒸气;③气相为可压理想气体,液相为不可压液体;④液相密度、比热容不随温度、时间参数而变化。模拟过程分两步,首先模拟脉动热管气液初始分布,此时给定壁面条件为常温293.15K,固定无滑移壁面边界条件。在壁面黏附力以及表面张力的作用下,内部工质会逐步形成初始气塞、液柱分段间隔状态。然后将蒸发段改为恒热流密度边界条件,热流密度值由功率除以蒸发段表面积计算求出,绝热段为绝热边界条件,上部冷凝段冷却温度为293.15K。采用结构化网格,在靠近壁面处加密,并通过独立性验证确定网格数目为41312。

图1 脉动热管模型及计算网格划分

表1 脉动热管的结构尺寸

数值模拟中,压力速度耦合采用Simple 算法,动量和能量方程均采用二阶迎风格式离散,为更好 地跟踪气液表面,采用Geo-Reconstruct 插值算法对体积分数进行离散。为验证模型的正确性,对文献[2]中的热管模型进行了数值计算,热管尺寸参数与文献中保持一致。将结果与之进行对比,如图2(a)所示。计算结果表明,数值模拟所得热阻值与文献[2]的最大相对误差为10.01%。图2(b)是充液率为40%,加热功率分别为18W 和35.77W,采取底部加热方式下的流型图。与文献中可视化观察到的绝热段流型进行比较可以发现气泡流动以及气塞振荡与合并等不同流型,与文献中结果一致。因此,可认为本文所采用的数值方法是正确可靠的。

3 结果与讨论

3.1 温度波动及流型特征

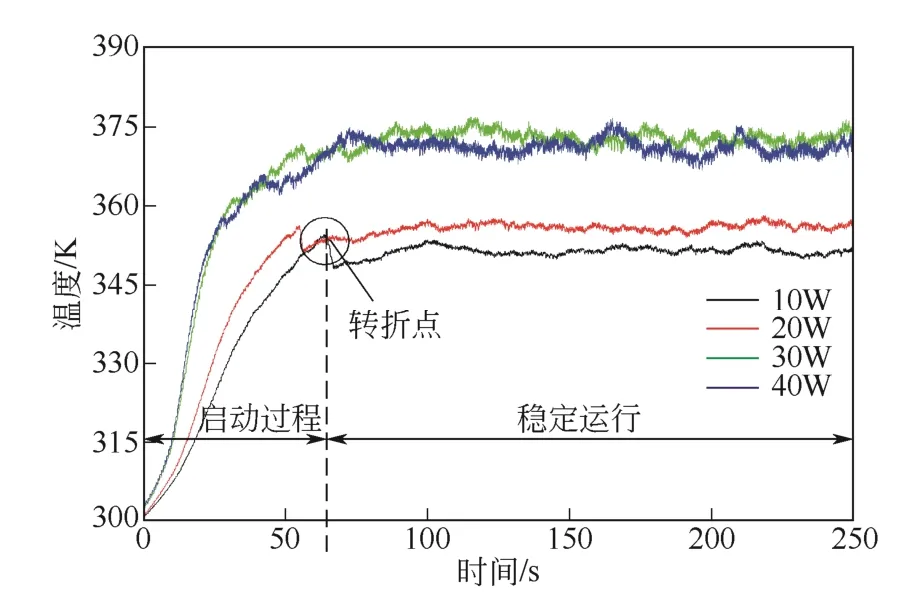

通过监测脉动热管温度变化可以判断启动标志[5,12]。图3 是当θl=1∶1、充液率为50%时,不同功率下脉动热管蒸发段的温度波动曲线。图中可以观察到脉动热管的运行可以分为启动阶段以及稳定运行阶段。当加热功率较低时,蒸发段温度起初不断升高,之后发生“突变”,温度突然降低,之后开始小幅稳定的振荡。这是由于加热端工质不断吸热,当过热度较高时,工质吸收汽化潜热,剧烈沸腾产生气泡,推动工质向冷却段流动,壁面温度下降,当管内工质形成稳定的气液振荡时,壁面温度表现为小幅度随机的振荡,因此温度突变点可作为脉动热管启动过程结束的转折点。在功率较高时,能量积累阶段的时间变得更短,工质很快剧烈沸腾,温度振荡幅度较大,随着热量的不断输入,加热段的热量不断得到补充,因此温度呈现渐变式启动。

图2 数值模型验证对比

图3 θl=1∶1,充液率50%时蒸发段温度振荡曲线

图4 θl=1∶1、充液率50%时气相体积分数

采用VOF 可计算每个计算单元内各相流体所占的体积分数,模拟气泡的产生、破碎以及流动。图4 是脉动热管在运行时间为50s、加热功率为 20W、θl=1∶1、充液率 FR=50%时所对应的气相体积分数云图。图中可以观察到工质在蒸发段由于受热而产生的细小气泡,在绝热段气泡聚集成较长的气柱,到达冷凝段后气泡收缩破裂。观察气泡周围的速度场还可发现此处扰动剧烈,加快气柱的换热。

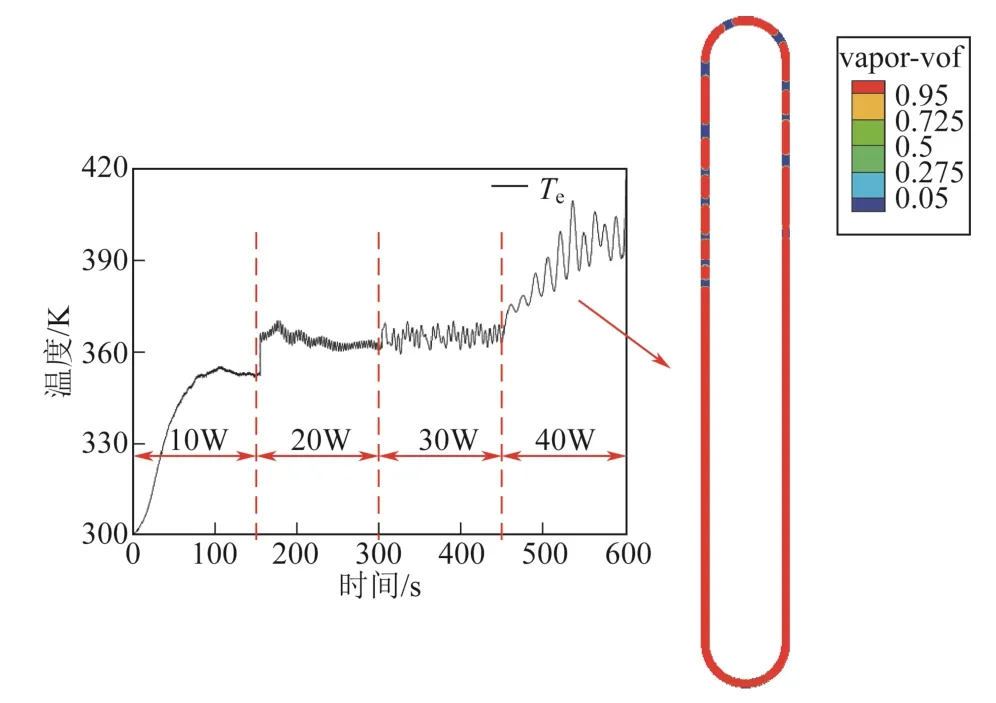

图5 是θl=1∶0.6、FR=40%时,脉动热管蒸发段温度波动曲线随着加热功率的增加,蒸发段温度不断升高,振荡幅度加大;当加热功率超过30W时,蒸发段温度一直升高超过了工作温度,达到了热管的传热极限,热管会发生干烧。原因是充液率较低时,脉动热管内部液体较少,过大的热流密度导致加热段工质很快剧烈沸腾,产生大量气泡,合并为长气塞,该气塞内部压力较大推动两端液体到达上端,从而导致回流液减少,此时蒸发段就会干涸,最后整个热管内部几乎充满气体,恶化传热 效果。

图5 θl=1∶0.6、充液率40%时脉动热管蒸发段的温度波动

3.2 蒸发/冷凝段长度比对启动时间的影响

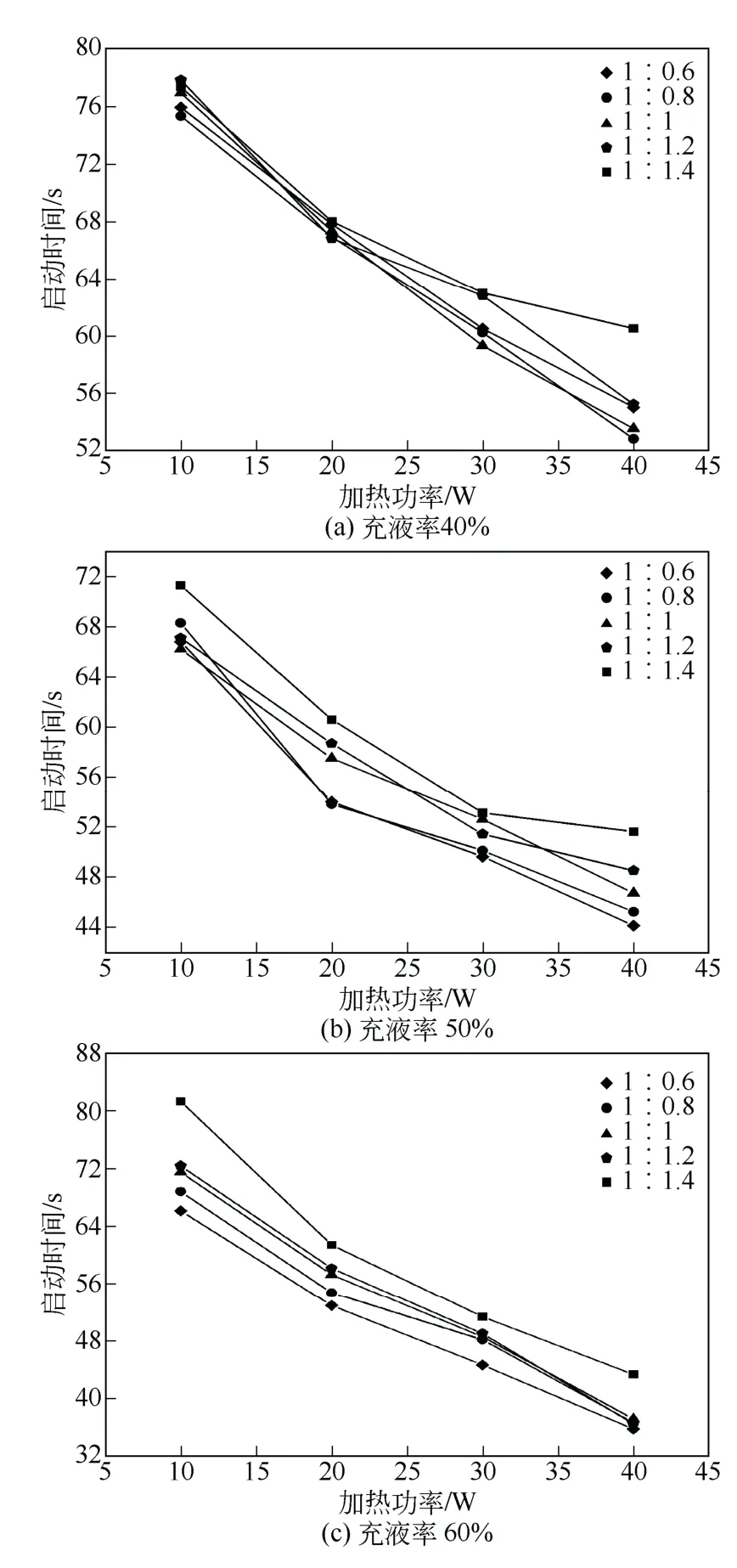

图6 为当充液率FR=40%~60%时不同蒸发/冷凝长度比θl下脉动热管启动时间随加热功率的变化关系。可以看出,脉动热管启动时间随加热功率的增加而大幅减小,这是由于在较高加热功率条件下,工质在蒸发段完成相变所需要的能量会更快聚集,热管内部工质发生沸腾产生气泡过程更加剧烈,因此达到稳定运行所需要的时间减小。图中对比可以发现:当蒸发段与冷凝段的比值增大时,启动所需时间缩短。原因是当蒸发段比冷凝段长时,蒸发段聚集了更多由相变产生的气泡推动液体循环更多的热流体流向冷却端,有利于热管内部工质循环。因此,实际工程当中可以适当地减少冷凝段的长度而增加蒸发段的长度以实现加速启动。

图6 不同加热功率下长度比值对启动时间的影响

3.3 蒸发/冷凝段长度比对脉动热管热阻的影响

图7 为脉动热管热阻随热功率变化的规律,热阻值由公式(12)计算。当脉动热管充液率较高时,脉动热管热阻随加热功率的增加而降低, 此时脉动热管内含气率较高,从而增强了工质的驱动力,管内的流型会从气泡流向环状流转换,脉动热管的传热性能得到提高。但当脉动热管充液率为40%时,在加热功率较高,且蒸发/冷凝长度比较大(θl=1∶0.6,θl=1∶0.8)时,脉动热管热阻值出现上升趋势,说明热管内部发生了“干烧”现象。

4 结 论

本文建立了单环路脉动热管的数学模型,通过改变蒸发段以及冷凝段的长度比,对脉动热管进行 了数值模拟,并与实验结果比较,验证了数值模型的可靠性,得出以下结论。

图7 不同加热功率下长度比值对热阻的影响

(1)通过模拟蒸发段温度振荡,分析其变化特征从而判断脉动热管的启动时间及启动类型。在加热功率较低时,脉动热管的启动方式为温度突变式;而在加热功率较高时,其启动方式为温度渐变式。

(2)适当降低冷凝段长度有利于液体在短时间内吸收充足的热量,并发生相变产生气泡,加速脉动热管内的工质循环,可缩短脉动热管的启动时间。当蒸发段冷凝段长度比值为1∶0.6 时,脉动热管的启动性能在充液率为60%时优于其他模型。

(3)当充液率较低时,冷凝段长度过小会导致散热条件恶化,造成冷却段的气泡无法及时凝结为液体并回流至蒸发段,致使脉动热管蒸发段出现“干烧”现象。在高充液率下,降低冷凝段长度可以降低热阻,达到优化脉动热管运行的目的。

符 号 说 明

C —— 表面曲率,m-1

E —— 内能,J/kg

F —— 表面体积力,N/m-3

k—— 导热系数,W/(m·K)

L—— 长度,m

P—— 压力,Pa

Q—— 输入功率,W

Rth—— 热阻值,K/W

Sh—— 能量源项,kg/(m3·s)

Sm—— 质量源项,W/m3

T —— 温度,K

t—— 时间,s

v —— 速度矢量,m/s

α —— 体积分数

μ —— 动力黏度,kg/(m·s)

ρ —— 密度,kg/m3

σ —— 表面张力系数,N/m

下角标

a—— 绝热段

c—— 冷凝段

e—— 蒸发段

l—— 液相

sat—— 饱和状态

v—— 气相

[1] Charoensawan Piyanun,Khandekar Sameer,Groll Manfred,et al. Closed loop pulsating heat pipes. Part A:Parametric experimental investigations[J]. Applied Thermal Engineering,2003,23(16):2009-2020.

[2] Saha Nandan,Das P K,Sharma P K. Influence of process variables on the hydrodynamics and performance of a single loop pulsating heat pipe[J]. International Journal of Heat and Mass Transfer,2014,74:238-250.

[3] Nine Md J,Tanshen Md Riyad,Munkhbayar B,et al. Analysis of pressure fluctuations to evaluate thermal performance of oscillating heat pipe[J]. Energy,2014,70:135-142.

[4] Khandekar Sameer,Gautam Anant Prasad,Sharma Pavan K. Multiple quasi-steady states in a closed loop pulsating heat pipe[J]. International Journal of Thermal Sciences,2009,48(3):535-546.

[5] Liu Xiangdong , Chen Yongping , Shi Mingheng. Dynamic performance analysis on start-up of closed-loop pulsating heat pipes (CLPHPs)[J]. International Journal of Thermal Sciences,2013,65:224-233.

[6] 胡建军,徐进良. 汞-水混合工质脉动热管实验研究[J]. 化工学报,2008,59(5):1083-1090.

[7] 王迅,李达,李云昭. 甲醇水溶液脉动热管的传热特性[J]. 化工进展,2014,33(12):3170-3175.

[8] 史维秀. 改进型回路脉动热管可视化及传热性能研究[D]. 天津:天津大学环境科学与工程学院,2012.

[9] 王磊. 振荡热管启动和传热极限的实验研究[D]. 天津:天津大学机械工程学院,2010.

[10] 王宇,李惟毅. 充液率对单环路脉动热管启动运行的影响[J]. 中国电机工程学报,2011,31(7):79-85.

[11] 韩同. 脉动热管的启动和运行性能及其可视化研究[D]. 天津:天津大学机械工程学院,2011.

[12] Xue Zhihu,Qu Wei,Xie Minghui. Full visualization and startup performance of an ammonia pulsating heat pipe[J]. Propulsion and Power Research,2013,2(4):263-268.

[13] Sarangi R K,Rane M V. Experimental investigations for start up and maximum heat load of closed loop pulsating heat pipe[J]. Procedia Engineering,2013,51:683-687.

[14] Zhu Yue,Cui Xiaoyu,Han Hua,et al. The study on the difference of the start-up and heat-transfer performance of the pulsating heat pipe with water-acetone mixtures[J]. International Journal of Heat and Mass Transfer,2014,77:834-842.

[15] Qu W,Ma H B. Theoretical analysis of startup of a pulsating heat pipe[J]. International Journal of Heat and Mass Transfer,2007,50(11-12):2309-2316.

[16] Yang Xinshe,Tao Luan. Modelling of a pulsating heat pipe and startup asymptotics[J]. Procedia Computer Science,2012,9:784-791.

[17] 胡朝发,贾力. 脉动热管气液塞振荡运动模型[J]. 化工学报,2011,62(s1):113-117.

[18] 苏磊,张红. 回路型脉动热管稳定运行传热模型的建立及分析[J]. 化工学报,2008,59(11):2718-2725.

[19] Brackbill J U,Kothe D B,Zemach C. A continuum method for modeling surface tension[J]. Journal of Computational Physics,1992,100:335-354.

[20] 张育民. 基于CFD 的热管两相流数学模型与数值模拟[D]. 广州:华南理工大学机械与汽车工程学院,2014.