规整填料结构对液相分布影响的计算流体力学

2015-07-25谭丽媛袁希钢KALBASSIMohammadAli

谭丽媛,袁希钢,KALBASSI Mohammad Ali

(1 化学工程联合国家重点实验室(天津大学),天津 300072;2Air Products Public Limited Company,Walton on Thames,UK)

规整填料(structured packing)是一种在塔内按均匀几何图形排布、整齐堆砌的填料。在相同的能耗、压降和容积下,与散装填料相比,规整填料可以安排更大比表面积,达到更高的传质、传热效果。规整填料在整个塔截面上,几何结构均匀、规则、对称,在与散装填料具有相同比表面积时,填料的空隙率更大,具有更大的通量,综合处理能力远大于板式塔和散装填料塔,因此以金属板波纹为代表的各种通用型规整填料在工业中应用十分广泛[1]。

与板式塔相比,填料塔对液体的不均匀分布非常敏感,且有研究表明[2],不良的液体分布可能使填料的性能下降50%~70%。而且,当填料层高度越高、填料比表面积越大、填料效率越高时,液体不均匀分布的负面效应尤为明显。因此,为了更好地预测规整填料塔的传质和传热效率,有必要对规整填料塔内液体分布及其影响因素进行深入研究。

早期对液相在规整填料内的宏观流动分布的研究多集中于建立液相流动分布模型,如SRP 模 型[3-6]、Delft 模型[7-8]、扩散模型[2,9-10]、单元网格模型[11-13]、结点网络模型[14-17]等。这些模型多是基于实验研究提出的经验、半经验半理论或理论模型,用于预测塔内压降、持液量、有效面积和塔盘上液相分布情况。虽然这些模型是以规整填料塔作为研究背景,并对其几何结构进行相应的简化,但其预测结果仍与液相在实际填料上的流动有很大的 差别。

近年来也有学者采用高精密光学仪器对液相在规整填料内分布及其影响因素进行研究分析。如陈江波等[18]利用激光多普勒测速仪(LDV)对液相在规整填料单元内液相流动分布及其速度场进行了测试分析。在气液两相逆流情况下,Alekseenko 等[19]采用光纤传感器测量了液相在Koch 1Y 规整填料片内的分布情况以及液膜厚度的变化情况,并得出操作参数对填料内液相分布和填料压降的影响。Raynal 等[20]利用γ 射线断层扫描技术,研究了不同操作条件下,液相在Mellapak 250X 规整填料床层内的分布情况,通过对实验结果的分析处理,得到了填料层内持液量随塔高的变化情况以及液相黏度对其的影响。Janzen 等[21]以水、甘油的混合溶液作为工作介质,利用X-射线断层扫描技术分析了液相黏度对液相在MellapakPlus 752Y 规整填料上分布的影响。张会书等[22]利用激光诱导荧光技术(LIF)测量了有机玻璃材质的两片板波纹规整填料内液体的流动分布情况,实现了液体在规整填料内流动分布的可视化。

虽然利用实验研究液体在规整填料内分布及其影响因素可以得到较为准确的实验数据,但其工作量大、实验设计和操作费用较高,且利用实验测量液体在规整填料塔内的速度、温度和压力分布是非常困难。最近几年,随着计算流体力学(computational fluid dynamics,CFD)和相关学科的发展,CFD 数值模拟不仅可避免实验研究的缺点,而且具有越来越高的准确性,已成为研究规整填料塔这类复杂模型中液相分布的有效工具[23-25]。Shojaee 等[26]利用计算流体力学中VOF 模型研究了液相在Gempak 2A 两相邻的规整填料结构单元上的流动分布情况,同时还考察了规整填料表面液相分布受气、液流率的影响。Haroun 等[27]采用相似的模型对液相在Mellapak 250Y 规整填料特征单元上的分布情况进行了三维数值仿真模拟,研究了液体在规整填料表面上的接触角对有效传质面积的影响。Gao 等[28]基于规整填料几何结构建立了一个简化的二维两相流CFD 模型,研究了规整填料的微观结构,特别是板波纹的波纹顶角和微观波纹表面结构以及液相负荷对规整填料表面液膜分布的连续性和持液量的影响。Adel 等[29]利用计算流体力学中VOF 模型研究了液相在Rombopak 4M 规整填料结构单元上的分布情况,并根据计算结果提出了一个计算有效相界面积和润湿面积的新公式。

综上可知,利用计算流体力学研究液相在规整填料等复杂模型上的分布及其影响因素已成为近年来研究液相分布的趋势。虽然已有不少文献对液相在不同类型规整填料表面上的分布情况进行了研究,但除了考察气、液相流率对液相分布影响之外,很少有学者研究其他因素对液相分布的影响。故此,本文利用商业流体力学软件(Fluent 14.5),从介尺度的角度出发,系统地研究了规整填料结构(宏观结构和微观结构)对液相在规整填料内的流动分布以及流体力学参数的影响,以期为规整填料塔内填料的选择、设计和制备提供指导,使其具有较高的传质、传热效率。

1 数值模拟

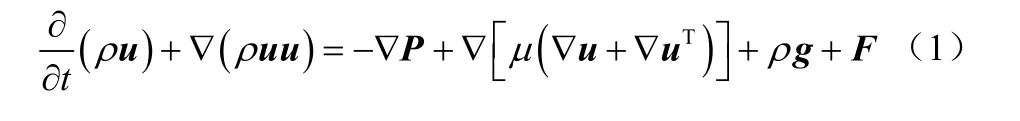

本文采用计算流体力学中适用于追踪气液相界面的VOF(volume of fluid)多相流模型对液相在两相邻两规整填料特征单元上的分布进行三维仿真模拟。VOF 模型在每个计算网格单元内追踪各相的体积时,在整个计算区域内只求解一组动量方程,且作为结果的速度场是由各相共享的。相应的两相流动量方程如式(1)所示。

出现在方程中流体的属性,是由存在于每一控制体积中的分相共同决定的,见式(2)、式(3)。

式中,α为体积分数;下标表示各相。在每一控制体积内,各项体积分数总和为1,如式(4)。

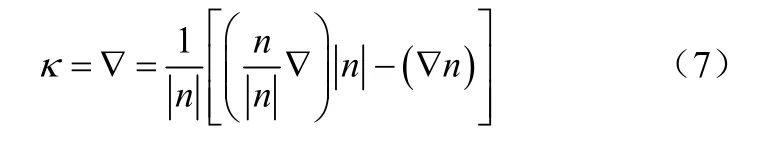

当网格单元被某一相完全充满时,这一相的体积分数在该网格单元的值为1(α=1);当网格单元内某一相的体积分数在0 和1 之间(0<α<1)时,该网格单元位于气液相界面处。在VOF 模型中,气、液不相溶相界面的追踪是通过求解一相或多相的体积分数的连续性方程来完成的,即式(5)。

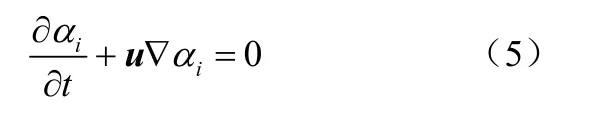

在本文研究过程中,忽略气、液相在相界面处的传质。气液相界面处的表面张力使用散度定理可以表示为体积力,然后,采用Brackbill 等[30]提出的连续表面力(CSF)模型,将该体积力以动量源项的形式加入到VOF 模型中进行计算。

式中,σ 为表面张力系数;κ 为自由表面曲率,其定义式如式(7)。

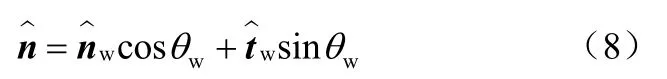

壁面附近表面曲率的调整是通过指定流体与壁面之间的接触角来实现,而不加强壁面本身的边界条件。这个接触角与一个单元正常计算的远离壁面的表面法向量的联合决定了壁面附近表面的局部曲率,这个曲率常用于调整表面张力计算中的体积力项[31]。

数值模拟过程中,气相均设为空气,液相分别为乙醇、水以及甘油1。这些流体均假定为等温不可压的牛顿型流体,因此在模拟过程中,流体物性均保持不变。模拟计算为非稳态,利用二阶迎风格式求解动量方程,压力项选用PRESTO!算法,压力-速度耦合方程的求算采用PISO 格式,界面追踪方式采用Geo-Reconstruct,各控制方程的收敛判据设为10-4,时间步长取为1×10-5s。当液相进出口质量流率保持平衡时,则认为液相流动已达到拟稳态,此时液相出口质量流率也保持不变。各流体相的物理性质及所研究的不同类型规整填料几何特征参数如表1 和表2 所示。

表1 模拟物系的物性

表2 规整填料几何特征参数

2 物理模型

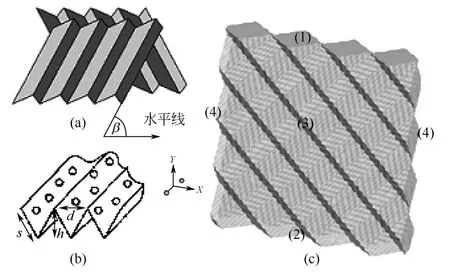

金属板波纹规整填料是由若干波纹平行且垂直排列的金属波纹片组成,波纹形成的通道与水平方向成45°或60°,相邻两波纹片的倾角相反[图1(a)所示]。有的波纹片上开有小孔[图1(b)],以利于气相的通过,增加气液相有效接触面积。根据规整填料的结构特点,建立了如图1(c)所示的两相邻规整填料物理模型,为了减少计算时间和物理模型的复杂程度,规整填料片表面没有开孔。

图1 规整填料几何模型:

采用非结构化四面体网格对该物理模型进行网格划分,为了便于观察壁面处液体分布情况以及规整填料表面微观结构对液相分布的影响,对近壁面区域进行网格加密。经网格独立性验证之后,500X型、500Y 型、750Y 型以及500YS 型规整填料的网格数量分别为:670368、638935、625525、614177。

数值物理模型上方即(1)取为液相速度进口边界条件,ul=0.01m/s,方向垂直于液相进口区域且竖直向下;模型下方即(2)设为压力出口边界条件,出口压力0Pa;前后两块规整填料片即(3)设为无滑移壁面,给定液相与壁面之间的接触角;为了保障液体流动的连续性,模型左右两边即(4)有一定的液相流入,可近似视为周期性边界条件。

在计算初始时,整个计算域内充满了空气,液相的初始体积分数为0。本文作者重点考察规整填料的宏观结构和微观结构对液相在规整填料表面分的影响,为了减少数值模拟计算时间,在模拟过程中假定气相在填料内没有流动,即气相为停滞相,气相对液相的流动没有影响,已有研究表明[26],载点以下气相对液相的流动分布影响作用很小, 因此,该模拟假设具有一定的合理性。

3 数值模拟结果的处理

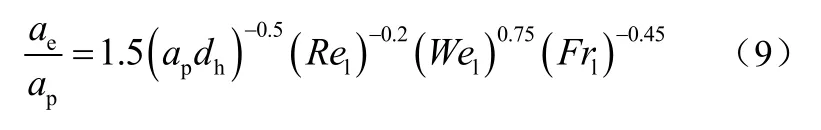

就规整填料塔而言,有效面积ae一般指单位填料体积内液相的相界面积(m2/m3),是影响传质过程的重要因素,准确计算液相在填料塔内的有效面积及其影响因素的研究对规整填料的设计有很大的帮助。Billet 等[32]通过归纳整理已有文献中的实验数据,包含31 种不同物系,67 种不同类型填料,提出一个计算有效面积的理论公式如式(9)。

式中,dh为规整填料的水力直径,可定义为4ε/ap;Rel、Frl、Wel分别为液相雷诺数、弗劳德数、韦伯数,如式(10)~式(12)。

根据Kenig 等[33]的研究结果,在本文的数值模拟中,假定气液相界面位于液相体积分数为0.2(αl=0.2)处,利用CFD-post 后处理软件计算此相界面的面积,该面积即为液相在规整填料内的有效面积。最后将在不同液相流率下,利用Billet 模型[32]计算出的有效面积与CFD 数值模拟得到的有效面积进行比较,以验证该数值模型的可行性和准确性。

填料层的持液量是填料塔的重要流体力学性能之一,直接影响到填料塔的传质、传热效率和塔的生产能力。自Bravo 等[3]的研究之后,对于持液量的计算多采用液相在规整填料的液膜厚度与有效面积进行计算如式(13)。

式中,δ 为液相在规整填料内的液膜厚度。由于液相在规整填料内的流动分布受填料结构的影响,液相厚度在填料表面各处并不一致。在已有的有关规整填料数值模拟的文献中[26-27,34],用填料表面液膜厚度的平均值表示该液膜厚度,平均液膜厚度为计算域内液相体积除以液相的润湿面积如式(14)。

在本文中,采用同样的方法求解液相在规整填料内的平均液膜厚度,最终填料层的持液量可用式(15)进行估算。

4 结果分析与讨论

图2给出了在不同液相流率下CFD数值模拟得到的规整填料内的有效面积与用Billet 模型[32]得到的规整填料内的有效面积之间的比较。从图2 中可以看出,CFD 数值模拟得到的结果与Billet 模型[32]计算得到的规整填料内的有效面积随着液相流率的增加而增加,且二者的吻合性较好,从而验证了本文CFD 数值模拟模型的可行性和准确性。在模拟的液相流率范围内,CFD 数值模拟结果总是稍低于Billet 模型[32]计算结果,这是由于规整填料表面穿孔不仅有利于液相从一个流道向另一个流道流动,而且有助于液滴的形成,增加有效面积,而该数值模拟的物理模型表面并没有穿孔。

图2 CFD 数值模拟结果与Billet 模型[32]计算结果的比较

4.1 液相在规整填料表面的分布

CFD 数值模拟不仅具有较高的准确性还可使液相在规整填料内的分布可视化,更加形象地说明了不同物系在规整填料内流动形态的变化。图3 给出了在相同液相体积流率下,乙醇、水和甘油1 这三种不同表面张力和黏度的物系在500.Y 型规整填料表面上的分布,颜色的深浅表征液相体积分数的大小。从图3 中可以明显地观察到规整填料表面被液体润湿和未润湿的区域。乙醇与水的表面张力相差很大,其余物性接近,将二者的数值模拟结果进行对比发现,表面张力低的物系在规整填料表面分布较为均匀,而表面张力较大的物系在规整填料内主要以沟流的形式进行流动。甘油1 与水的黏度相差很大,其余物性接近,将二者的数值模拟结果进行对比发现,黏度的增加有利于增加液相在填料表面上的润湿面积。另外,从乙醇在填料表面上的分布中可以观察到,不同流道内的液体在规整填料节点处混合之后再分配,这使得液体从规整填料波纹板的一个流道流入相邻流道。

规整填料结构的改变对液相分布的影响不仅表现为同一液相在规整填料内流动形态的不同,而且对液体在规整填料内的有效面积、平均液膜厚度和持液量等流体动力学参数也会有所影响。

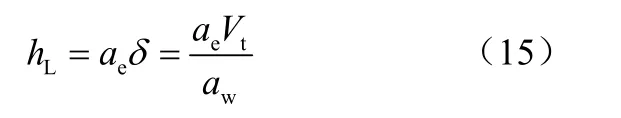

4.2 规整填料比表面积对液相分布的影响

4.2.1 液相流型的变化

在相同液相体积流率下,乙醇、水和甘油1 在500Y 型和750Y 型规整填料表面上的分布如图3 所示。从图3 中可以看到,无论液体具有什么样的物性,其在两种规整填料表面上的流动形态几乎完全一致,即规整填料的比表面积对液相流型无明显 影响。

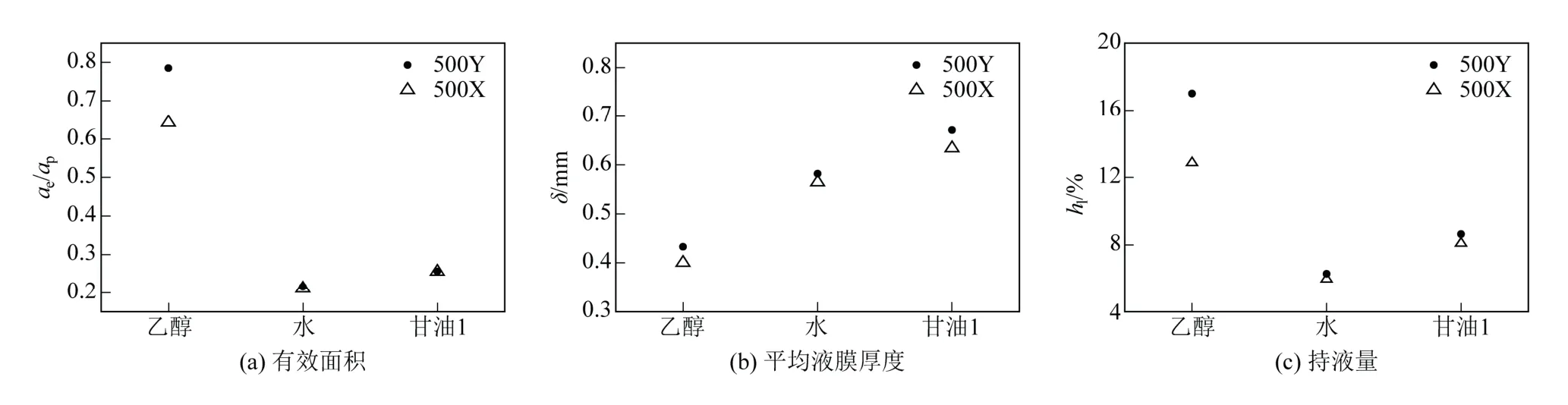

4.2.2 流体力学参数的变化

图4 给出了在相同液相流率下,乙醇、水和甘油1 在500Y 和750Y 型规整填料内有效面积与比表面积的比值、平均液膜厚度和持液量的数值模拟结果。从图4 中可以看出,无论液体在规整内是以膜状流,还是沟流的形式进行流动,规整填料比表面积的增加对液相在填料内的有效面积比几乎无影响,但液体在规整填料内的平均液膜厚度却大幅度地减小。液体在填料层中的持液量由液体在规整填料内的平均液膜厚度和传质有效面积共同决定。虽然液体在高比表面规整填料内的平均液膜厚度较小,但受填料高比表面的影响,液体在高比表面的规整填料内具有较高的持液量。

图3 液相在具有不同比表面积规整填料表面上的分布

图4 规整填料比表面积对液相流体力学参数的影响

因此,对于同类型的规整填料,随填料比表面积的增加,虽然ae/ap比值增加较小,但总传质有效面积增加,有利于规整填料传质性能的提高;液体在填料内的平均液膜厚度减小,有利于减小单位填料层高度的压降,但填料的高比表面积将抵消这一优点,最终使得液体在高比表面规整填料内具有较大的持液量,增加了单位填料层高度的压降,导致规整填料塔的操作压降增加,设备费用也相应地增加。

4.3 规整填料波纹倾角对液相分布的影响

4.3.1 液相流型的变化

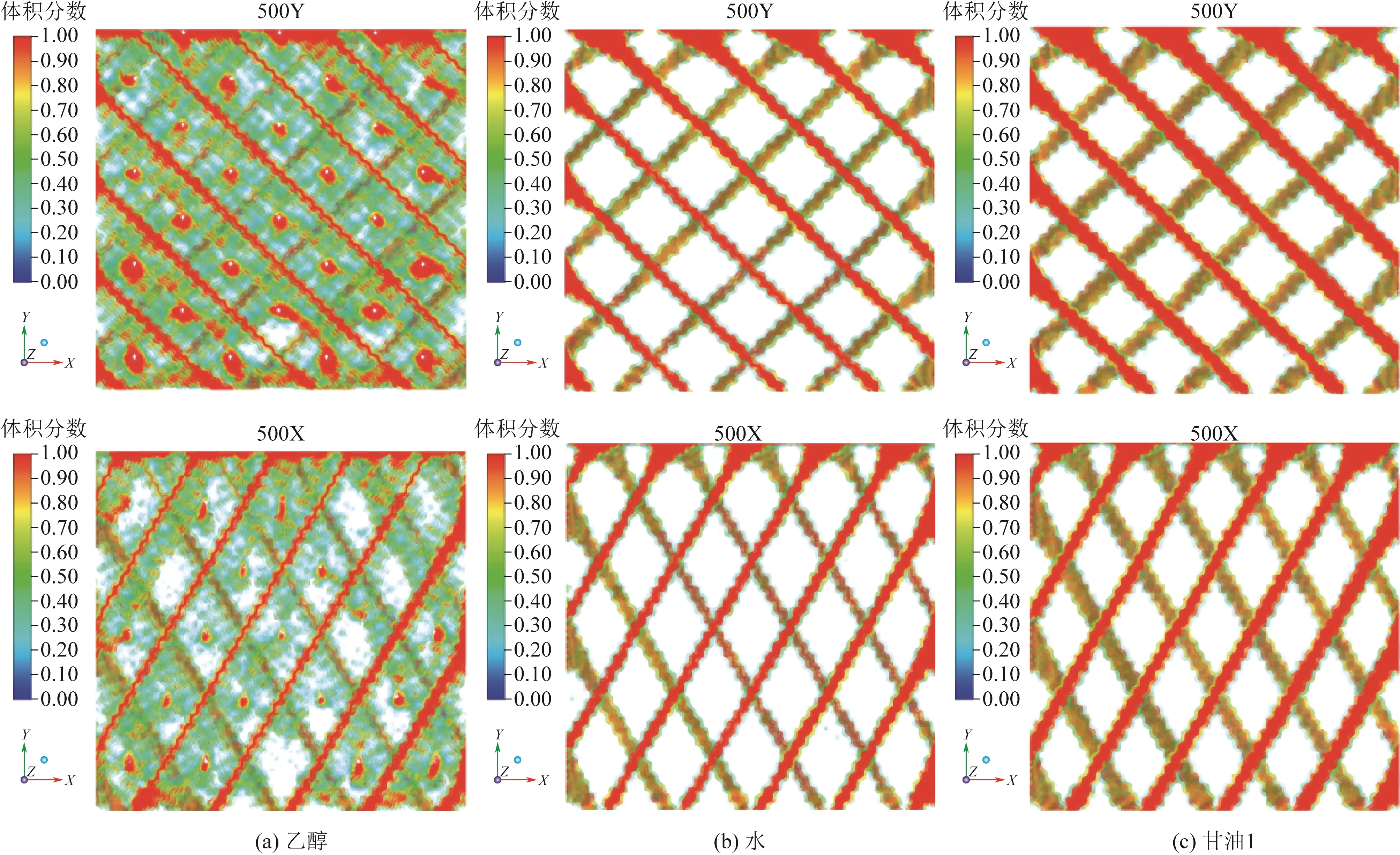

图5 给出了在相同体积流率下,乙醇、水和甘油1 在500Y 型和500X 型规整填料表面上的分布。从图5 中可以看到,当液体具有较低表面张力时,液体在Y型规整填料表面上的分布比在X型规整填料表面上更均匀,更易于形成膜状流;随液体表面张力的增加,液体均主要以沟流的形式在两种规整填料内的流动,规整填料的波纹倾角对液体在规整填料内流型的影响开始变得不明显。

图5 液相在具有不同波纹倾角规整填料表面上的分布

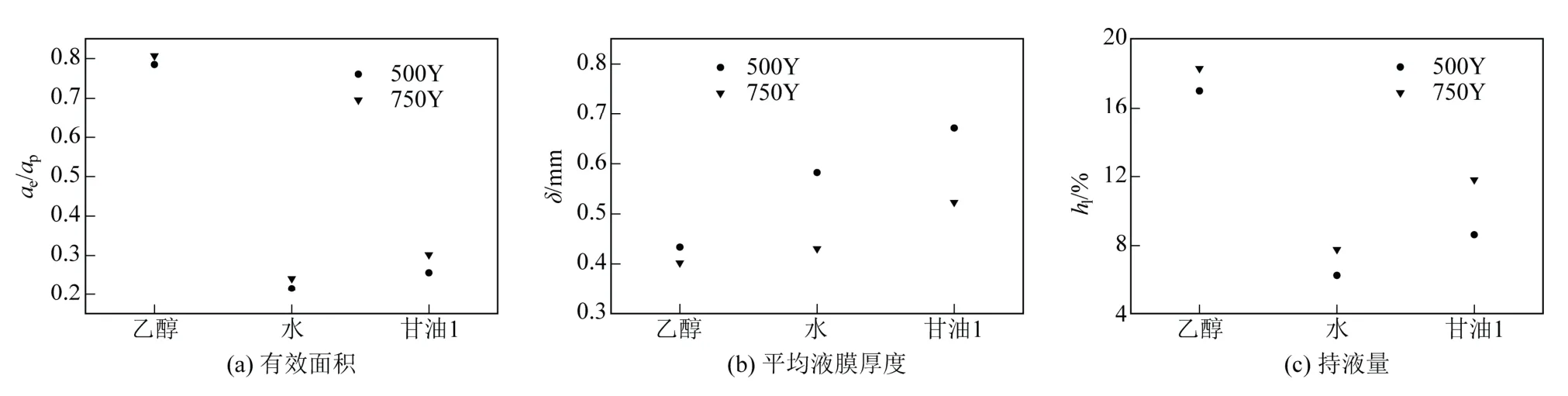

4.3.2 流体力学参数的变化

在相同液相流率下,乙醇、水和甘油1 这3 种不同物系在500Y和500X型规整填料内有效面积与比表面积的比值、平均液膜厚度和持液量的数值模拟结果如图6 所示。从图6 中可以看到,当液体具有较低表面张力时,液体在Y 型规整填料内的ae/ap比值高于X 型规整填料,这意味着Y 型规整填料内具有较高的传质有效面积;随着液体表面张力的增加,液相在两种规整填料内的ae/ap比值趋于相等,即,这两种规整填料具有相当的有效传质面积。这表明随着液体表面张力的增加,填料波纹倾角对传质有效面积的影响越来越小。相比于Y型规整填料,液体在X型规整填料内具有较低的平均液膜厚度和持液量,这意味着X 型规整填料的单位填料层高度的压降将低于Y 型规整填料。

综上所述,对于低表面张力物系,Y 型填料具有较好的传质性能,X 型填料具有较低的压降;对于高表面张力物系,X 型填料和Y 型填料的流体力学性能相差不大。

4.4 规整填料微观表面结构对液相分布的影响

4.4.1 液相流型的变化

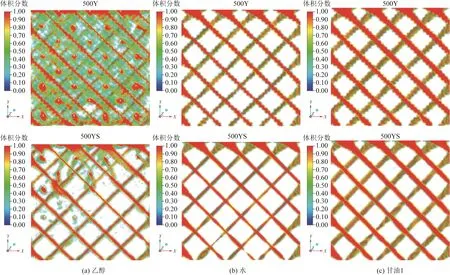

图7 给出了在相同体积流率下,乙醇、水和甘油1 这3 种物系在500Y 型和500YS 型规整填料表面上的分布。从图7 中可以明显看到,即使是低表面张力物系,在表面光滑的规整填料内也主要以沟流的形式进行流动。相比于光滑表面,液相在表面被处理为小波纹状的规整填料表面上更易于形成膜状流,液相分布更均匀,润湿性更好,气、液相有效接触面积也越大。对比结果表明,规整填料微观表面结构对液相特别是低表面张力物系在规整填料内的流动形态有很大的影响。

图6 规整填料波纹倾角对液相流体力学参数的影响

图7 液相在具有不同表面微观结构规整填料表面上的分布

图8 规整填料微观表面结构对液相流体力学参数的影响

4.4.2 流体力学参数的变化

规整填料微观表面结构对不同物系的流体力学参数的影响如图8 所示。从图8 中可以看出,低表面张力物系在500Y 型规整填料上的ae/ap比值远高于500YS 型填料,且具有较低的平均液膜厚度和较高的持液量。对于高表面张力物系,虽然液体在两种规整填料内的传质有效面积相当,但500Y 型规整填料内的平均液膜厚度更小,有利于传质和降低 压降。

通过数值模拟结果可知,将规整填料表面压成一定的细小压纹,有利于液体特别是低表面张力物系在规整填料表面上的分布,增加有效传质面积,同时降低液体在规整填料内的平均液膜厚度,提高填料的传质效率。随着表面张力增加,规整填料微观表面结构对其流体力学性能参数的影响较小。

5 结 论

采用计算流体力学中VOF 多相流模型对液相在规整填料表面上的分布进行了三维数值模拟。提出一种拟循环边界条件,不仅使得模拟液体在真实规整填料片上的流动分布成为可能,还使液相在填料表面的分布可视化。利用已有的经验公式对该数值模拟的准确性进行了验证,取得了较好的结果。规整填料结构对液相分布影响的数值模拟研究结果表明如下。

(1)规整填料的比表面积对液相在规整填料 内的流型几乎无影响,而波纹倾角和表面微观结构对液相特别是低表面张力物系在规整填料内的流型有很大的影响。

(2)同型号的规整填料,随填料比表面积的增加,液体在规整填料内的分散性变好,传质有效面积增大,平均液膜厚度减小,有利于提高传质、传热效率;但填料层内的持液量增加,塔内压降也随之而增加,使得填料塔的通量减小。

(3)具有相同比表面积的规整填料,液体在Y型填料内具有较大的传质有效面积,其传质性能较好;而X 型填料则具有较小的持液量,单位填料层高度具有较小的压降。

(4)相比于光滑表面的规整填料,填料表面处理成小波纹状,使液体在填料表面的分散性更好,具有更大的传质有效面积、更小的平均液膜厚度,填料的传质性能得到提高,同时又对单位填料层的压降影响不大。

从数值模拟中发现,液体在规整填料内的分布对液体的流体力学参数有很大的影响,进而影响填料塔的效率,有必要进一步探究操作条件以及气液相分布器对液体在规整填料内分布的影响。

符 号 说 明

a—— 规整填料表面微观结构小波纹的波峰,mm

ae—— 传质有效面积,m2/m3

ap—— 填料比表面积,m2/m3

aw—— 液相在填料表面上的润湿面积,m2/m3

b—— 规整填料波纹底边长,m

dh—— 规整填料的水力直径,m

F—— 动量源项,N

Frl—— 液相弗劳德数

Fvol—— 体积力,N

g—— 重力加速度,m/s2

hl—— 填料层内的持液量

P—— 压力,Pa

Rel—— 液相雷诺数

S—— 规整填料波纹斜边长,m

t—— 时间,s

^tw—— 壁面处的单位切向量

u—— 速度,m/s

Vt—— 计算域内液相体积,m3

Wel—— 液相韦伯数

αi、αj、αl、αg—— 第i、j、气、液相体积分数

β—— 倾斜波纹与水平方向的夹角

δ—— 液膜厚度,mm

ε—— 规整填料的空隙率

θw—— 壁面处界面切线与壁面的夹角,(°)

κ—— 自由表面曲率

λ—— 规整填料表面微观结构小波纹的波长, mm

μ—— 黏度,Pa·s

ρi、ρj、ρl—— 第i、j、液相的密度,kg/m3

σij—— 第i、j 相的界面张力,N/m

下角标

h—— hydro-

i、j、l、g—— 第i、j、气、液相

vol—— volume

w—— 壁面,wall

[1] 王树楹. 现代填料塔技术指南[M]. 北京:中国石化出版社,1998:5-6,84-85.

[2] Hoek P J,Wesselingh J A,Zuiderweg F J. Small scale and large scale liquid maldistribution in packed columns[J]. Chemical Engineering Research & Design,1986,64(6):431-449.

[3] Bravo J L,Rocha J A,Fair J R. Mass transfer in gauze packings[J]. Hydrocarbon Processing,1985,64(1):91-95.

[4] Bravo J L,Rocha J A,Fair J R. Pressure drop in structured packings[J]. Hydrocarbon Processing,1986,65(3):45-49.

[5] Rocha J A,Bravo J L,Fair J R. Distillation columns containing structured packings:A comprehensive model for their performance. 2. Mass transfer model[J]. Industrial & Engineering Chemistry Research,1996,35(5):1660-1667.

[6] Rocha J A,Bravo J L,Fair J R. Distillation columns containing Structured packings:A comprehensive model for their performance. 1.Hydraulic models[J]. Industrial & Engineering Chemistry Research,1993,32(4):641-651.

[7] Olujić Ž. Development of a complete simulation model for predicting the hydraulic and separation performance of distillation columns equipped with structured packings[J]. Chemical and Biochemical Engineering Quarterly,1997,11(1):31-46.

[8] Olujić Ž,Kamerbeek A B,de Graauw J. A corrugation geometry based model for efficiency of structured distillation packing[J]. Chemical Engineering Progressing,1999,38(4):683-695.

[9] 何杰. 金属板波纹填料中扩散模型的应用及液体停留时间分布的研究[D]. 天津:天津大学,1991.

[10] 孙敬玺. 金属板波纹填料塔中气液流动过程的研究[D]. 天津:天津大学,1993.

[11] Nandakumar K,Shu Y,Chuang K T. Predicting geometrical properties of random packed beds from computer simulation[J]. AIChE Journal,1999,45(11):2286-2297.

[12] Wen X,Shu Y,Nandakumar K,et al. Predicting liquid flow profile in randomly packed beds from computer simulation[J]. AIChE Journal,2001,47(8):1770-1779.

[13] Sun B,He L,Liu B T,et al. A new multi-scale model based on CFD and macroscopic calculation for corrugated structured packing column[J]. AIChE Journal,2013,59(8):3119-3130.

[14] 徐崇嗣,楼建中,姜庆泉. 金属板波纹填料液流分布的研究[J]. 化工学报,1986,37(4):402-412.

[15] 高瑞昶,宋宝东,袁孝竞. 气液两相逆流状态下金属板波纹填料塔内液体流动分布[J]. 化工学报,1999,50(1):94-100.

[16] 裘俊红,陈国标,计建炳. 波纹板规整填料塔液体分布[J]. 化工学报,2003,54(5):646-652.

[17] 谷芳. 规整填料局部流动与传质的计算流体力学研究[D]. 天津:天津大学,2004.

[18] Chen Jiangbo,Liu Chunjiang,Li Yingke,et al. Experimental investigation of single-phase flow in structured packing by LDV[J]. Chinese Journal of Chemical Engineering,2007,15(6):821-827.

[19] Alekseenko S V,Markovich D M,Evseev A R,et al. Experimental investigation of liquid distribution over structured packing[J]. AIChE Journal,2008,54(6):1424-1430.

[20] Fourati M,Roig V,Raynal L. Experimental study of liquid spreading in structured packings[J]. Chemical Engineering Science,2012,80:1-15.

[21] Janzen A,Steube J,Aferka S,et al. Investigation of liquid flow morphology inside a structured packing using X-ray tomography[J]. Chemical Engineering Science,2013,102:451-460.

[22] 张会书,袁希钢,Kalbassi Mohammad Ali. 激光诱导荧光技术测量规整填料内的液体分布[J]. 化工学报,2014,65(9):3331-3339

[23] Fernandes J,Lisboa P F,Simões P C,et al. Application of CFD in the study of supercritical fluid extraction with structured packing:wet pressure drop calculations[J]. The Journal of Supercritical Fluids,2009,50(1):61-68.

[24] Hosseini S H,Shojaee S,Ahmadi G,et al. Computational fluid dynamics studies of dry and wet pressure drops in structured packings[J]. Journal of Industrial and Engineering Chemistry,2012,18(4):1465-1473.

[25] Adachi T. Velocity and temperature profiles extending over the liquid and gas phases of two-phase flow falling down vertical plates[J]. Applied Thermal Engineering,2013,51(1):827-832.

[26] Shojaee S,Hosseini S H,Rafati A,et al. Prediction of the effective area in structured packings by computational fluid dynamics[J]. Industrial & Engineering Chemistry Research,2011,50(18):10833-10842.

[27] Haroun Y,Raynal L,Alix P. Prediction of effective area and liquid hold-up in structured packings by CFD[J]. Chemical Engineering Research and Design,2014,92(11):2247-2254.

[28] Gao G,Zhang L,Li X,et al. CFD simulation of film flow and gas/liquid counter-current flow on structured packing[J]. Transactions of Tianjin University,2011,17:194-198.

[29] Ataki A,Bart H J. Experimental and CFD simulation study for thewetting of a structured packing element with liquids[J]. Chemical Engineering & Technology,2006,29(3):336-347.

[30] Brackbill J U,Kothe D B,Zemach C. A continuum method for modeling surface tension[J]. Journal of Computational Physics,1992,100(2):335-354.

[31] 江帆,黄鹏. Fluent 高级应用与实例分析[M]. 北京:清华大学出版社,2008:140-146.

[32] Billet R,Schultes M. Predicting mass transfer in packed columns[J]. Chemical Engineering & Technology,1993,6(1):1-9.

[33] Ganguli A A,Kenig E Y. A CFD-based approach to the interfacial mass transfer atfree gas-liquid interfaces[J]. Chemical Engineering Science,2011,66(14):3301-3308.

[34] Raynal L,Royon-Lebeaud A. A multi-scale approach for CFD calculations of gas-liquid flow within large size column equipped with structured packing[J]. Chemical Engineering Science,2007,62(24):7196-7204.