秸秆纤维素在亚/超临界乙醇中液化反应路径及5集总反应 动力学模型的建立

2015-07-25战晓青解新安李璐王娅莉陶红秀

战晓青,解新安,李璐,王娅莉,陶红秀

(华南农业大学食品学院,广东 广州 510641)

随着人们日益增长的能源需求以及化石燃料的枯竭,寻找可替代新型能源迫在眉睫。生物质作为一种可再生资源因其分布广、价格低、产量高而备受关注。其中,秸秆生物质的热化学转化制备燃料和平台化合物也已成为研究热点。而生物质热化学转化方法中,超临界液化技术因为其产品品质较好、产率高等优点备受研究者青睐。生物质液化产物种类繁多,且随原料种类不同变化明显,导致其液化机理非常复杂。Durak[1]研究了光果甘草在超临界乙醇和丙酮中液化过程,发现在290℃、无催化剂、丙酮为溶剂时,生物油收率最高达到79%。Koriakin等[2]对微晶纤维素在超临界有机溶剂中液化进行了研究,发现转化率最高可达92%(含气体产物),但其温度和压力要求较高。廖益强等[3]对竹粉在亚临界无水乙醇中液化研究发现影响液化率的反应条件顺序为:反应温度>反应时间>液固质量比>催化剂用量,在最佳条件下液化率可达86.44%。本文作者课题组研究玉米秸秆生物质在亚/超临界乙醇中液化过程,并建立了包含气体、轻油、重油、易挥发组分和C、H、N、O 的8 集总反应网络[4],同时亦研究了玉米秸秆生物质液化过程,根据温度和乙醇用量的不同、反应阶段和升温阶段的不同分析建立了含有气体、轻油、重油、挥发分和残渣的5集总反应网络[5]。但以上研究均局限于玉米秸秆生物质液化的反应路径和反应网络,但对秸秆纤维素的液化反应路径研究,尤其是动力学模型的建立和动力学参数的求取则是少有研究。而王连山等[6]建立了催化重整反应38 集总动力学模型,并在模拟计算后用该模型优化提高了芳烃收率。王建平等[7]建立了加氢渣油催化裂化14 集总动力学模型,求取了动力学参数,验证表明模型可以较为准确地预测催化裂化产品分布和主要产物性质。本文以集总方法研究玉米秸秆纤维素在亚/超临界乙醇中液化过程,建立其液化反应路径,以此建立反应网络,并进行动力学模拟,简化和优化动力学模型,求取动力学参数,为将来生物质的应用和液化反应器的设计提供理论依据。

1 反应路径与反应网络

1.1 集总划分

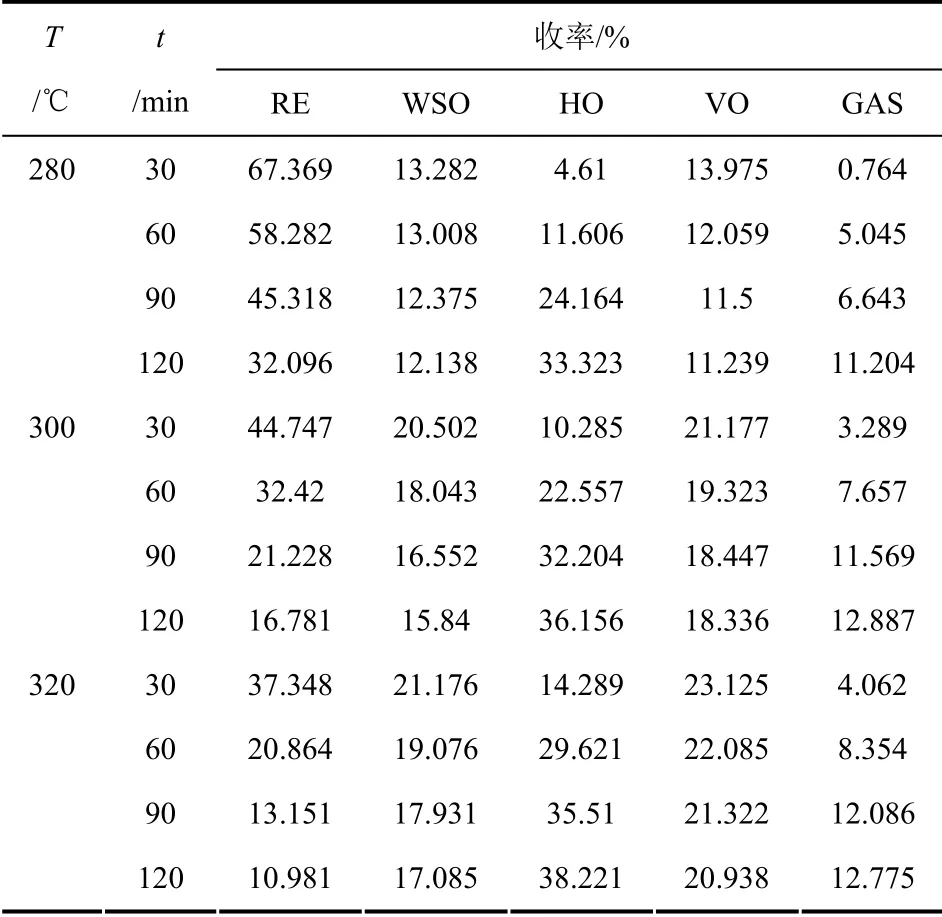

秸秆纤维素在亚/超临界乙醇中液化过程非常复杂,包含大量的平行反应和交叉反应,且产物种类繁多,包含大量酮类、酯类、醇类和酸类等化合物[8-10]。因此,为研究液化过程动力学,必须在保证研究的准确性和可行性的基础上,尽可能地使之简化,所以采用集总的方法,根据本文作者课题组秸秆纤维素在亚/超临界乙醇中液化实验和机理分析研究结果,并考虑液化产物结构、分子量、产物特性等[11],将液化产物划分为5 个集总,分别为秸秆纤维素在反应釜液化后,打开反应釜通气阀,收集气体(GAS),打开反应釜,用无水乙醇将液化产物转移至烧杯,置于室温条件待乙醇自然挥发(挥发部分为乙醇+VO),加入蒸馏水提取水溶性有机物即轻油(WSO);剩余固体物再用丙酮提取,提取物为重油(HO),不溶物即残渣(RE),数据如表1[12-13](原料量15g,乙醇160mL),并分析液化过程,建立反应路径,形成反应网络,进而研究其反应动力学[5,11,14-15]。

表1 不同温度及反应停留时间下各集总收率

1.2 反应路径

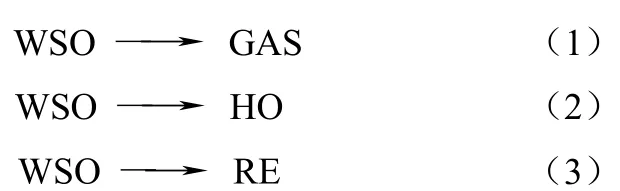

纤维素液化过程中,轻油收率随温度升高而提高,且随反应停留时间增加而减少。这可能是由于纤维素在较低温度时发生脱水、裂解等形成小分子片段,而随着温度提高,小分子片段活性增强,导致其相互之间发生缩合、聚合等反应形成气体和重油[4-5,16]。而乙醇自由基的存在,稳定了中间产物,抑制了小分子片段之间的相互作用,减少了其发生缩合形成残渣,从而使得轻油收率随反应停留时间增加而减少得较为缓慢,见式(1)~式(3)。

重油收率随温度升高而逐渐增多,且随反应停留时间增加而提高。这可能是由于温度升高,乙醇产生的自由基浓度和活性提高,使其能够促进纤维素裂解进程,从而形成重油。与此同时,乙醇自由基可能作用于液化中间产物,使液化中间产物稳定,抑制了中间产物之间重聚形成残渣。同时,乙醇自由基也可能与小分子中间产物转化为分子量较大,碳链较长的重油成分,见式(4)[4,15]。

挥发分与轻油类似,收率均是随反应温度升高和反应停留时间增加而提高。这可能是由于挥发分中多为分子量较小、沸点较低化合物组成,其随着温度升高,易于发生相互反应生成碳链相对较长的轻油。同时,一些分子量相对较大的化合物也可能发生加氢裂化生成分子量较小的挥发分,见式(5)、式(6)[17]。

气体收率随反应停留时间增加而逐渐提高,且气体收率随着温度升高而增加,这可能是由于温度升高,乙醇自由基活性提高,首先,其能够促进纤维素裂解形成小分子化合物导致气体增多,继而乙醇自由基亦可以作用于液化中间产物,促进其加氢裂化形成小分子气体,同时,纤维素裂解产生的小分子气体可能会稳定性较低,在乙醇自由基的作用下发生聚合反应形成轻油,见式(7)[4]。

残渣收率逐渐降低,表明纤维素断键裂解形成各种产物,在280℃时,残渣收率降低较快,当温度达到300℃时,反应停留时间对残渣收率的影响变得较为平缓,这可能是因为当温度较高时,纤维素已转化较为完全,而随着反应停留时间的提高,发生反应更多的是产物之间的相互转化。而残渣的形成,可能是由于乙醇自由基的存在,使液化中间产物稳定,抑制了中间产物之间聚合形成残渣,见式(8)~式(11)[5,11]。

1.3 反应网络

综合上述反应路径,可以得到秸秆纤维素超临界液化的反应网络如图1。

由图1 可以看出,秸秆纤维素超临界液化过程中存在诸多交叉反应,产物之间相互转化较多,这也是纤维素液化机理非常复杂的重要原因。轻油、重油(即生物油)是纤维素液化的主要产物,将其作为两大集总来研究,既大幅降低了研究的难度, 又对纤维素实际利用具有良好的指导意义,基于此网络秸秆纤维素液化动力学研究也可以为将来秸秆生物质液化的大规模应用提供理论依据。

图1 秸秆纤维素液化5 集总反应网络

2 动力学

2.1 动力学方程

根据前文建立的反应路径和反应网络,结合秸秆纤维素超临界液化实际来建立动力学方程。同时,由于纤维素液化过程复杂,平行和交叉反应众多,所以应尽可能简化模型,降低计算难度,故动力学方程的建立不考虑环境因素和操作因素。本实验为质量守恒体系,且为封闭系统,故仅考虑反应本身的影响,动力学方程按式(12)建立。

式中,cM为集总M 的浓度;t 为反应停留时间; Ni为与M 相关的第i 个集总;ki为反应i 的反应速率常数;nmi、nni为对应的反应级数;j 为与M 相关的集总数。

因此,初始动力学方程建立如式(13)~式(17)。

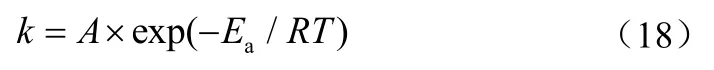

当上述方程中各参数求解出后,将其代入阿伦尼乌斯公式[式(18)]。

式中,k 为反应速率常数;A 为指前因子;Ea为活化能;R 为通用气体常数;T 为反应温度。

然后根据不同温度下反应速率常数k 来求取各反应活化能Ea和指前因子A,最终用实验数据验证模型的准确性。

反应级数、指前因子和活化能是动力学模型的主要参数,反应级数能够直观地反映各个集总在反应过程中的权重,即反应级数与集总收率对反应速率影响成正比。活化能和指前因子则反映反应体系中各组分浓度和温度与反应速率之间的关系,以满足反应过程开发和反应器设计的需要。

2.2 参数求解和优化

考虑到反应路径复杂、各集总之间相互作用较多,本工作以遗传算法为基础求取和优化动力学参数[18]。遗传算法是模拟自然界遗传机制和进化论来搜索最优解的算法,由于其多次迭代的方式和良好的鲁棒性,以及多种群平行搜索的特点,使其一般能够获得较优解。但遗传算法全局搜索能力较强而局部搜索能力较弱,这导致遗传算法往往会得到全局较优解而非最优解,非线性规划恰恰可以弥补这一点,而最小二乘法操作简单,适用性强,在已有模型基础上,非常适合用来进行参数估计和局部优化,将最小二乘法与遗传算法结合相对容易实现,且经过测试发现与单独使用遗传算法相比,其结果较优。故本文采用遗传算法结合最小二乘法进行非线性规划来求取动力学参数和优化模型[19-22]。

2.2.1 遗传算法

遗传算法的基本单位是个体,根据要解决的问题需要将参数编码而成,然后根据适应度函数来进化。之后经过选择、交叉、变异来获得适应度好的新的种群,如此循环。高适应度的染色体更容易被选择进入下一代,常用的选择方法有轮盘赌法、随机排序等。交叉方法也很多,可以根据问题需要来设置,比如固定位置基因的交叉、均匀交叉等。变异则可以维持种群的多样性,防止因早熟而无法获得最优解[19,23]。经过以上几步,新的个体已经产生,然后投入新的循环,直到达到预先设定的遗传代数。

2.2.2 遗传算法应用

遗传算法参数设置如下:遗传代数为200,初始种群规模为20,每个染色体基因数为33,分别对应k1~k11和n1~n22,交叉概率为0.6,指定染色体段交叉,即k 与k 交叉、n 与n 交叉而k 与n 不交叉。变异概率为0.01。适应度函数为各模拟值与实验点差值的绝对值之和。为了提高解的精度,将非线性规划融入循环中,每10 代进行一次非线性规划,以优化局部解。具体流程如图2[24]。

图2 遗传算法结合非线性规划流程图

计算结果得出后,在保持准确度前提下,尽量简化方程形式,得出优化结果后代入阿伦尼乌斯公式求取Ea和A,整理如表2。

表2 遗传算法优化后各动力学参数

在反应级数选择过程中,考虑到模型复杂、交叉反应多,为了提高模型准确性,不考虑其按照一级反应进行,而将其范围设置符合常规,并通过调节使其更加合理。由表2 可以看出,求得的反应级数最大为1.6,对应GAS 集总,表明在反应过程中GAS 收率对反应速率影响较大,而相对应的最小反应级数为0.2,则表明RE 收率对反应速率影响较小。

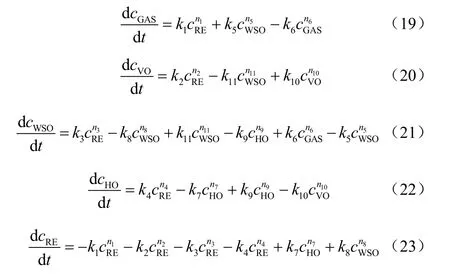

将模拟优化结果代入动力学方程中,整理后可得优化后动力学方程,如式(19)~式(23)。

从上述方程可以看出,方程已经大幅简化,从而降低了方程的复杂程度。反应级数范围在0.2~1.6 之间,活化能在88.55~168.53kJ/mol 之间,同时从活化能可以看出,纤维素裂解所需活化能较大,而各集总之间交叉反应的活化能相对较小,也表明随着反应的进行,纤维素液化过程中更多的是各中间产物之间的相互转化。

3 模型验证

3.1 模拟效果

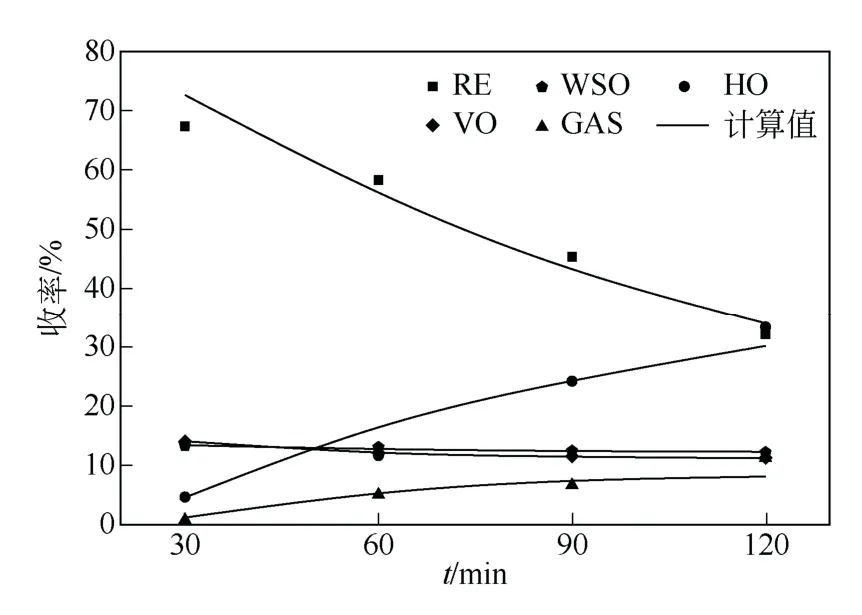

模型已经计算和优化完成,然后用所建立的动力学对液化过程进行模拟计算,将模拟值与实验值作对比,以验证模型准确性,结果如图3 所示。

图3 280℃下各集总收率模型计算值与实验值对比

由图3 可以看出,280℃下动力学模型准确性较好,但RE 值与实验值相差较大,分析认为,这是由于280℃时,纤维素剩余量较大,纤维素液化仍处于较高速度状态,所以反应停留时间越长,RE实验值降低越快,而模拟值则是呈现出RE 收率降低越来越慢,这可能是由于选取的实验数据温度范围为280~320℃,当温度高于280℃后,RE 降速放缓,而使得整个模型在RE 收率变化呈现同高温时相同的趋势。

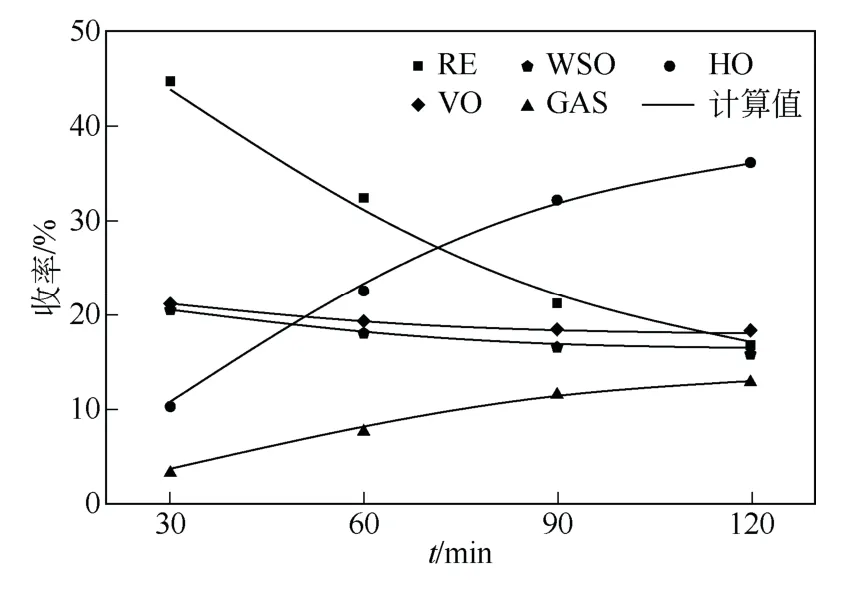

图4 显示了300℃下的模型求解值与实验值对比,由图4 可以看出模型准确性好,且RE 变化与280℃下相比跟实验数据更为接近,尤其是主要产物轻油和重油,模拟值与实验值拟合较好。

从图5 可以看出,主要产品轻油和重油模拟结果与实验值非常接近,且能看出RE 变化起初较快,反应停留时间增长,其变化也变得平缓,也说明了此时纤维素已经液化较为彻底。气体和残渣的模拟结果则略有出入,这可能是由于秸秆纤维素液化过程属于一个封闭系统,其模拟的可调性较差,从而使得气体的相对误差略高。

3.2 误差分析

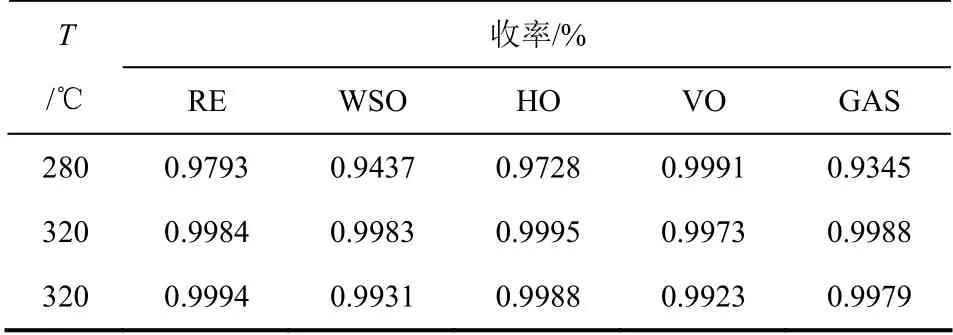

从图3~图5 可以粗略看出,动力学模型较为可信,现对模拟结果进行误差分析,以更精确地反映建立的动力学模型的准确度,各集总实验值与模拟值相关系数见表3。

由表3 可以看出,相关系数范围在0.9345~0.9995 之间,且大部分集总实验值与模拟计算值相关系数在0.99 以上,由此可见,文中建立的动力学模型能够较好地反映秸秆纤维素在亚/超临界乙醇中液化的过程,所获得的各个动力学参数较为 可靠。

图4 300℃下各集总收率模型计算值与实验值对比

图5 320℃下各集总收率模型计算值与实验值对比

表3 实验值与模拟计算值相关系数表

4 结 论

综上所述,本文系统研究了秸秆纤维素在亚/超临界乙醇中液化过程,建立了含轻油(WSO)、重油(HO)、挥发分(VO)、气体(GAS)和残渣(RE)的5 集总反应网络,并建立了动力学模型。结论如下。

(1)求出了反应动力学常数包括活化能(Ea)范围在88.55~168.53kJ/mol、指前因子(A)范围在6.27×105~7.28×1013min-1以及反应级数(n)范围在0.2~1.6。

(2)利用建立的动力学模型对反应过程进行模拟,并用实验数据进行验证,其相关系数在0.9345~0.9995 之间,证明所建立的动力学模型是可行的。

(3)采用遗传算法结合非线性规划对秸秆纤维素在亚/超临界乙醇中液化过程的动力学参数进行估值,其求解策略是可行的。

[1] Durak H. Bio-oil production from Glycyrrhiza glabra through supercritical fluid extraction[J]. The Journal of Supercritical Fluids,2014,95:373-386.

[2] Koriakin A,Van Nguyen H,Kim D W,et al. Direct thermochemical liquefaction of microcrystalline cellulose by sub- and supercritical organic solvents[J]. The Journal of Supercritical Fluids,2014,95:175-186.

[3] 廖益强,郭银清,卢泽湘,等. 竹粉乙醇液化及其产物表征[J]. 中国农业大学学报,2014,19(2):43-50.

[4] Liu H,Xie X,Ren J,et al. 8-Lump reaction pathways of cornstalk liquefaction in sub- and super-critical ethanol[J]. Industrial Crops and Products,2012,35(1):250-256.

[5] 刘华敏,解新安,丁年平,等. 亚/超临界乙醇液化玉米秸秆反应路径与机理[J]. 农业工程学报,2010,26(6):277-282.

[6] 王连山,张泉灵,梁超. 催化重整反应38 集总动力学模型及其在连续催化重整中的应用[J]. 化工学报,2012,63(4):1076-1082.

[7] 王建平,许先焜,翁惠新,等. 加氢渣油催化裂化14 集总动力学模型的建立[J]. 化工学报,2007,58(1):86-94.

[8] Hashimoto K,Hasegawa I,Hayashi J,et al. Correlations of kinetic parameters in biomass pyrolysis with solid residue yield and lignin content[J]. Fuel,2011,90(1):104-112.

[9] 王昶,李丹,郝庆兰,等. 粉粒流化床中松木生物质热解特性的研究[J]. 燃料化学学报,2012,40(2):156-163.

[10] 武宏香,李海滨,赵增立. 煤与生物质热重分析及动力学研究[J]. 燃料化学学报,2009,37(5):538-545.

[11] Zheng C,Xie X,Tao H. Distribution and characterizations of liquefaction of celluloses in sub- and super-critical ethanol[J]. BioResources,2013,8(1):648-662.

[12] 郑朝阳. 秸秆纤维素在亚-超临界乙醇中液化行为与机理分析[D]. 广州:华南农业大学,2012.

[13] 陶红秀. 亚/超临界乙醇对纤维素液化及酮类、酯类化合物形成机理的研究[D]. 广州:华南农业大学,2013.

[14] 郑朝阳,解新安,陶红秀,等. 亚/超临界乙醇液化秸秆纤维素解聚反应研究与机理初探[J]. 燃料化学学报,2012,40(5):526-532.

[15] 陶红秀,解新安,郑朝阳,等. 玉米秸秆纤维素在亚/超临界乙醇中的液化行为研究[J]. 西北农林科技大学学报:自然科学版,2014(1):196-204.

[16] 向波涛,王涛,沈忠耀. 含乙醇废水的超临界水氧化反应动力学及反应机理[J]. 化工学报,2003,64(1):80-85.

[17] Wang G,Li W,Li B,et al. Direct liquefaction of sawdust under syngas[J]. Fuel,2007,86(10/11):1587-1593.

[18] Holland J H. Adaptation in Natural and Artificial Systems[M]. Detroit MI:University of Michigan Press,1975.

[19] Homayouni S M,Tang S H,Motlagh O. A genetic algorithm for optimization of integrated scheduling of cranes,vehicles,and storage platforms at automated container terminals[J]. Journal of Computational and Applied Mathematics,2014,270:545-556.

[20] Lu H,Wen X,Lan L,et al. A self-adaptive genetic algorithm to estimate JA model parameters considering minor loops [J]. Journal of Magnetism and Magnetic Materials,2015,374:502-507.

[21] Camacho-Rodríguez J,Cerón-García M C,Fernández-Sevilla J M,et al. Genetic algorithm for the medium optimization of the microalga Nannochloropsis gaditana cultured to aquaculture [J]. Bioresource Technology C,2015,177:102-109.

[22] 覃柏英. 非线性规划的遗传算法在多峰函数优化中的应用[J]. 广西工学院学报,2013,24(2):25-31.

[23] 涂启玉,梅亚东. 遗传算法在水库(群)优化调度研究中的应用综述[J]. 水电自动化与大坝监测,2008,32(1):16-18.

[24] 史峰,王辉,胡斐,等. MATLAB 智能算法30 个案例分析[M]. 北京:北京航空航天大学出版社,2011.