内部热耦合精馏塔的操作性能与模拟

2015-07-25李春利陈媛张林闫磊

李春利,陈媛,张林,闫磊

(河北工业大学化工学院,天津 300130)

在化工行业中,精馏是应用广泛同时也耗能严重的分离过程,精馏耗能大约占化工生产能耗的30%[1]。如果能够降低精馏过程的能耗,对于能源的可持续发展和经济的促进具有重要意义。研究发现精馏过程耗能的主要原因是其热力学效率太低,仅为5%~20%[2]。近年来,许多学者针对不同的分离物系,选择特殊的精馏方式来实现精馏过程的节能,例如多效精馏、热泵精馏和隔壁精馏等。其中,内部热耦合精馏塔通过提高过程的热力学效率[3-4],以其巨大的节能潜力受到广泛的关注[5-8]。与常规精馏塔相比,内部热耦合精馏塔可节能30%~60%[9]。

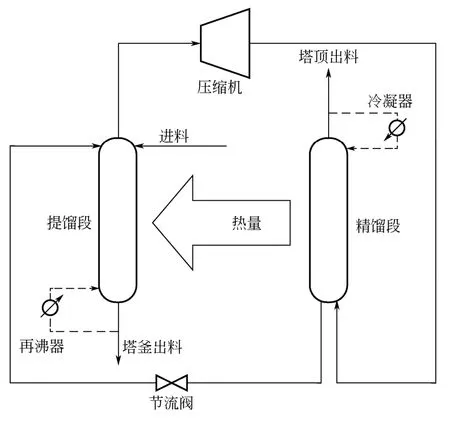

内部热耦合精馏塔是在二次回流和蒸发的基础上发展起来的[10],图1 给出了内部热耦合精馏塔的结构示意图。如图1 所示,与常规精馏塔不同,内部热耦合精馏塔将精馏段和提馏段分为了两个独立的塔,两塔间的气液传质由压缩机和节流阀来完成,此外,通过压缩机和节流阀的调节,精馏塔段比提馏塔段具有更高的压力和温度。由于两塔段之间有温度差,两塔段之间就可以产生热量的传递,精馏段放出热量,提馏段吸收热量。该传递的热量,可使精馏段中产生下降的液体,提馏段中产生上升的蒸汽,故而降低了冷凝器和再沸器的热负荷,降低了全塔的能耗。理想情况下,冷凝器和再沸器的负荷会降至零,此时可以省去冷凝器和再沸器,塔内的冷热回流完全由两塔段间的热量耦合提供,这种情况称为理想内部热耦合精馏塔[11]。

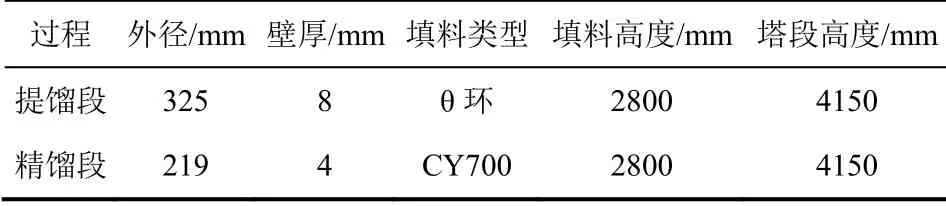

本文实验装置为中试规模的同轴式内部热耦合精馏塔,精馏段位于提馏段的内部,两塔段均为304L 不锈钢材质。塔顶冷凝器、塔釜再沸器和气体过热器均选用单程管壳式换热器。塔顶用冷却水冷却,塔釜用蒸汽加热。该内部热耦合精馏塔参数如表1。

图1 内部热耦合精馏塔结构示意图

表1 内部热耦合精馏塔的塔参数

1 全回流操作

实验对乙醇-水物系进行分离,全回流操作即没有采出,塔顶产品全部回流到塔内。提馏段压力保持在100kPa,通过调节压缩机的排气压力改变精馏段顶部压力。

1.1 压缩比对回流量、冷凝器和再沸器负荷的影响

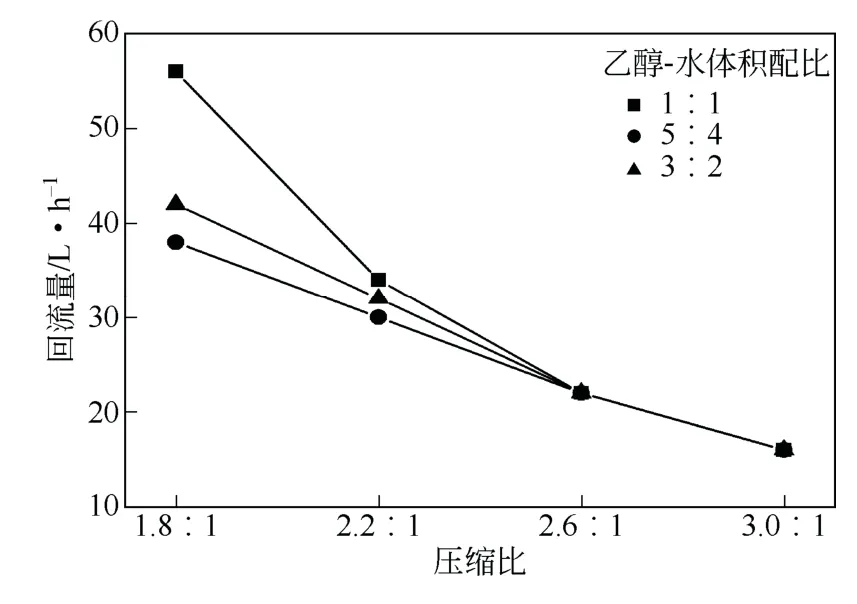

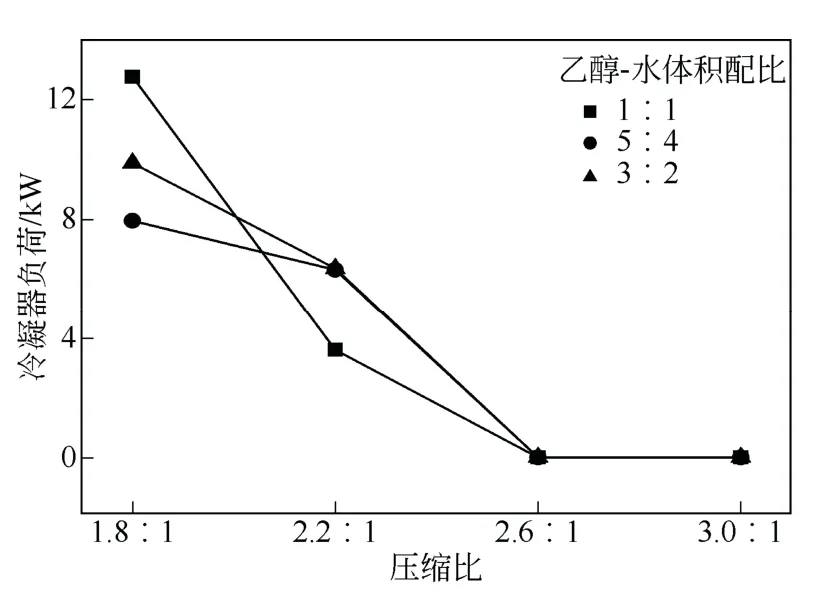

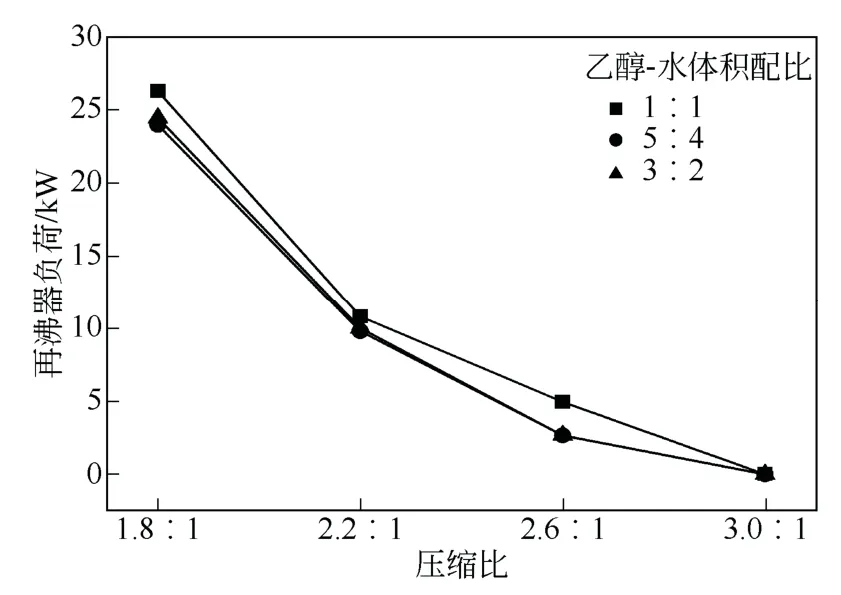

精馏段分别采用180kPa、220kPa、260kPa 和300kPa 四种压力,对应的压缩比为1.8∶1、2.2∶1、2.6∶1 和3∶1。在全回流下,测量3 种乙醇-水物系进料体积配比(1∶1、5∶4、3∶2),4 个压缩比下的回流量、冷凝器负荷和再沸器负荷。图2~图4分别为不同体积配比进料下压缩比对回流量、冷凝器负荷和再沸器负荷的影响。

图2 为不同体积配比进料下压缩比对回流量的影响。如图2 所示,在不同体积配比进料下,回流量随压缩比的增大而减小。这主要是由于压缩比增大,精馏段和提馏段之间的压力差和温度差都增大,两塔段之间的传热量增加,从而使精馏段内有更多的气相被冷却下来,内回流量增大,外回流量减少。

图2 不同体积配比进料下压缩比对回流量的影响

图3 不同体积配比进料下压缩比对冷凝器负荷的影响

图4 不同体积配比进料下压缩比对再沸器负荷的影响

图3 为不同体积配比进料下压缩比对冷凝器负荷的影响。如图所示,在不同体积配比进料下,冷凝器负荷随压缩比的增大而减小。当压缩比达到2.6∶1,冷凝器负荷降为零,即不用输入冷凝水,实验设备就可以稳定运行。

图4 为不同体积配比进料下压缩比对再沸器负荷的影响。如图4 所示,在不同体积配比进料下,再沸器负荷随压缩比的增大而减小。这主要是由于压缩比增大,精馏段和提馏段之间的压力差和温度差增大,两塔段之间的传热量增加,蒸汽需求量降低。当压缩比达到3.0∶1 时,再沸器负荷降为零,即不用蒸汽加热就可以实现塔的稳定操作。

1.2 理论板数和等板高度的测定

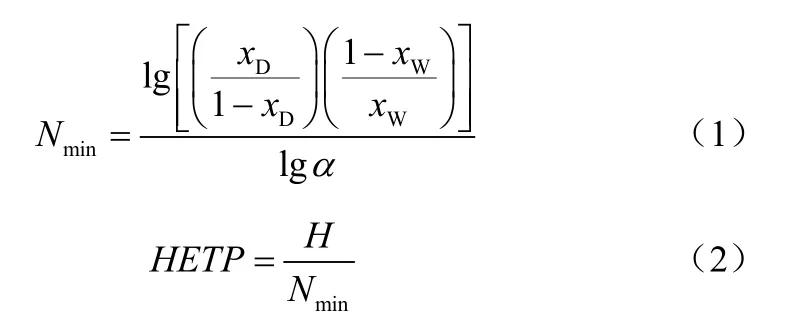

在全回流稳定操作下,测量塔顶和塔底乙醇的组成,利用芬斯克方程(1)来计算理论板数,通过式(2)计算等板高度。通过计算可得精馏段的理论板数为9.3,等板高度为301mm;提馏段的理论板数为3.8,等板高度为736mm。

式中,Nmin为最小理论板数;xD为塔顶乙醇的摩尔分数;xW为塔釜乙醇的质量分数;α为乙醇-水的平均相对挥发度;HETP 为等板高度;H 为填料高度。

1.3 传热量计算

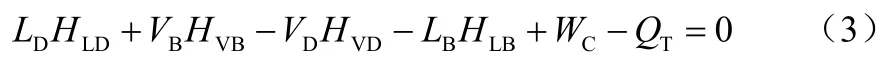

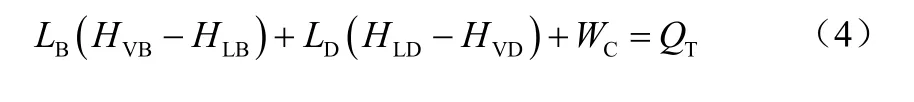

在进行内部热耦合精馏研究的过程中,精馏段和提馏段之间的传热问题一直是困扰研究者的问 题[12]。本文在全回流操作,进料体积配比为1∶1的条件下,对两塔段间的传热量进行计算。假设没有热量损失,两塔段之间的传热量QT可以用公式(3)进行估算。

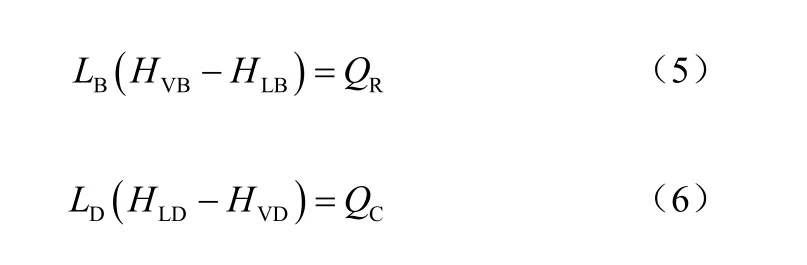

式中,LD和VD分别为塔顶液相和气相的质量流率;LB和VB分别为塔釜液相和气相的质量流率;HLD和HVD分别为塔顶液相和气相焓值;HLB和HVB分别为塔釜液相和气相的焓值;WC为压缩机做功。全回流操作时塔顶液相和气相的质量流率相等,塔釜液相和气相的质量流率相等,故式(3)可表示成式(4)。

又

故有

式中,QR为再沸器热负荷;QC为冷凝器热负荷。

根据实验数据,通过计算,全回流操作下,进料压缩比为2.2 时,再沸器负荷为10.83kW,冷凝器负荷为-3.61kW,压缩机做功为2.76kW。故两塔段之间的传热量为9.98kW。

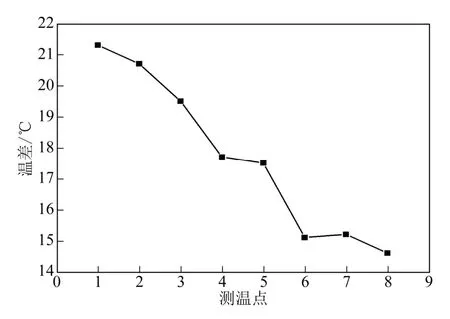

在进行后续内部热耦合精馏塔的稳态和动态模拟时,需要输入精馏段和提馏段对应塔板之间的传热量,所以要对得到的传热量进行分布,一般采用两种分布方式,换热量平均分布式和热温匹配分布式。图5 为该塔内温差分布图,横坐标为该塔从塔顶到塔底对应测温点对数。

图5 塔内温差分布图

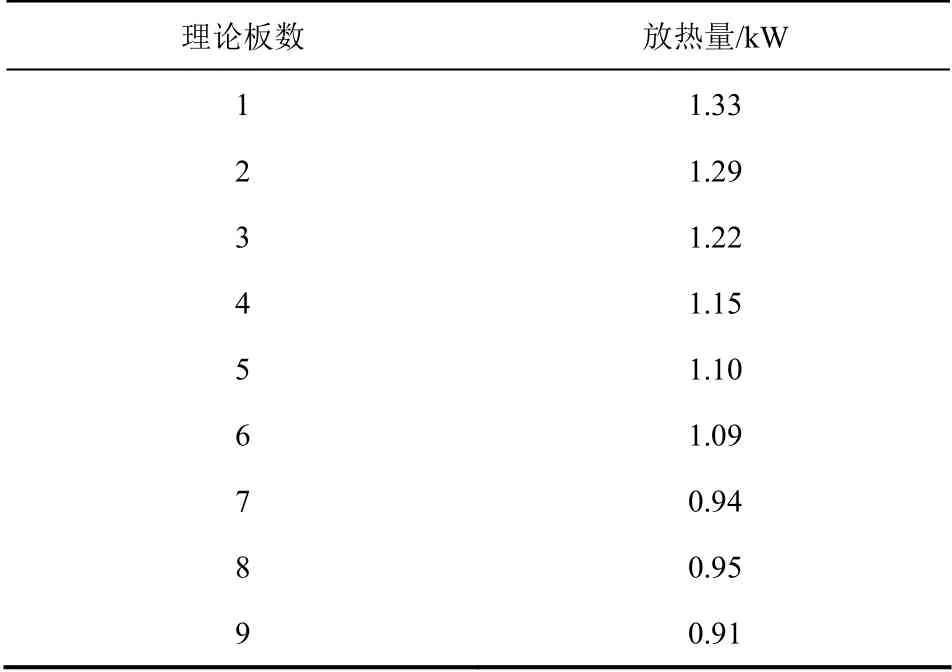

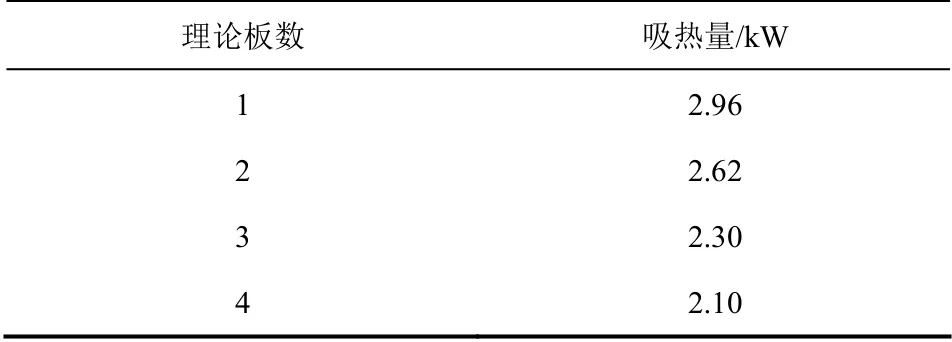

通过图5 可以看出,从塔顶到塔底,两塔段之间的温差越来越小,故采用热温匹配分布换热量比较准确。精馏段有9 块理论板,根据温差分布换热量,可计算得到每块理论板上放出的热量如表2。提馏段有4 块理论板,根据温差分布换热量,可计算得到每块理论板上吸收的热量如表3。

表2 精馏段塔板换热量

表3 提馏段塔板换热量

2 连续进料操作

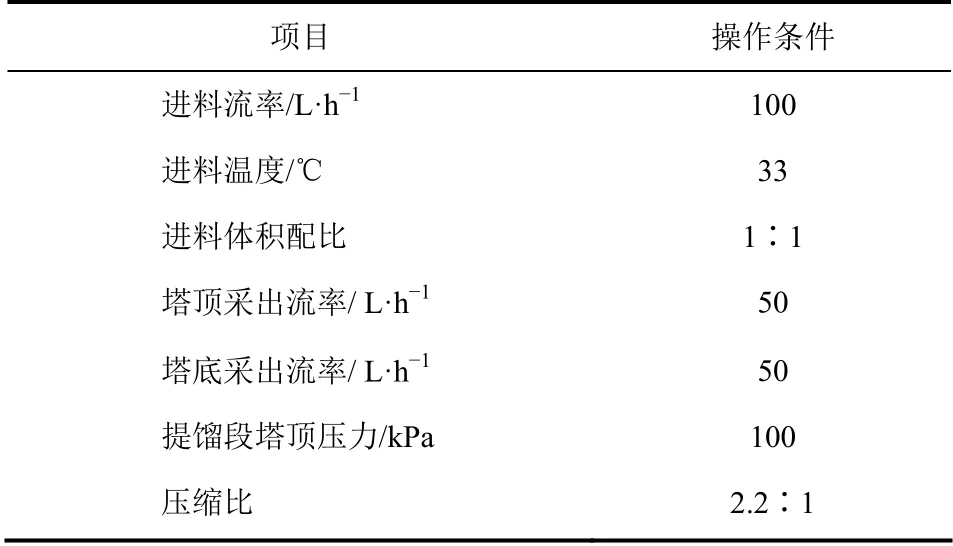

在压缩比为2.2∶1 时,采用连续进料方式来分离乙醇-水物系,操作条件见表4。

2.1 温度分布

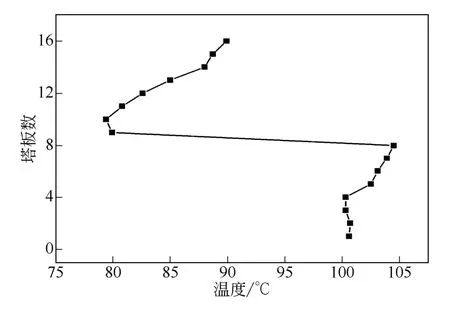

该内部热耦合精馏塔装置共安装了16 个测温点,精馏段和提馏段各有8 个测温点,当压缩比为2.2∶1 时,全塔的温度分布曲线如图6。由图6 可以看出,精馏段温度总体高于提馏段,而且精馏段的温度分布比较均匀,而提馏段温度变化较大,由此可以找到该塔的灵敏位置在第13 个测温点处,该灵敏位置为动态模拟中的温度控制点提供了参 考值。

表4 内部热耦合精馏塔的操作条件

图6 压缩比为2.2∶1 时的温度分布曲线

2.2 节能效果分析

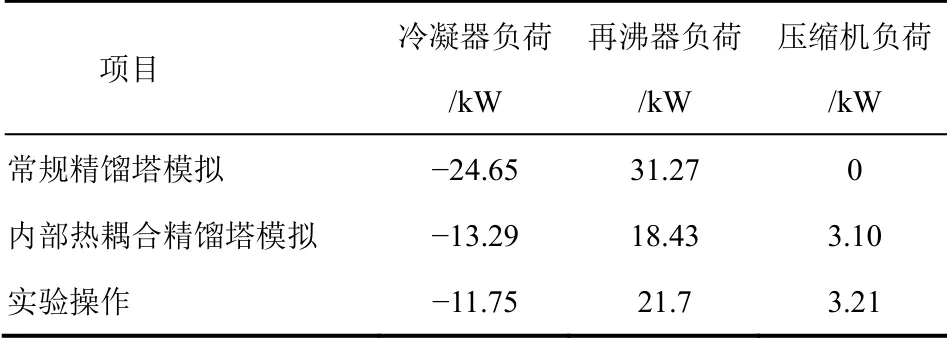

利用Aspen Plus 软件,根据实验数据对乙醇-水物系进行单塔和内部热耦合精馏塔的模拟,使单塔模拟和内部热耦合精馏塔模拟的进料条件、塔顶塔釜采出率、塔顶塔釜的质量组成均与实验数据保持一致,进行节能效果的分析。表5 给出压缩比为2.2∶1 时的冷凝器负荷、再沸器负荷和压缩机负荷。

由表5 模拟数据可以看出,内部热耦合精馏塔比常规精馏塔节约冷量可达到46.09%,输入的再沸器和压缩机总热负荷可节约31.15%,通过实验数据可得,内部热耦合精馏塔比常规精馏塔节约冷量为52.3%,输入的再沸器和压缩机总负荷,内部热耦合精馏塔比常规精馏塔节约20.34%。模拟结果与实验结果存在一定偏差,原因主要是:在实验中设备虽做了保温处理,但还是会与环境之间产生热量交换,致使冷凝器负荷绝对值比模拟绝对值低,再沸器负荷比模拟值高。针对该塔,将塔身与环境之间的换热量进行计算,经过测量塔身散热面积为7.56m2,塔身与环境的温度差为20℃,通过计算该塔向环境中散热3.02kW,如果将这部分热量也计算入内,实验计算得到的内部热耦合精馏塔可节能30%,与模拟得到的31.15%仅相差1.15%,而这个微小偏差是由于其他管道设备也存在热损失。

表5 能量分布

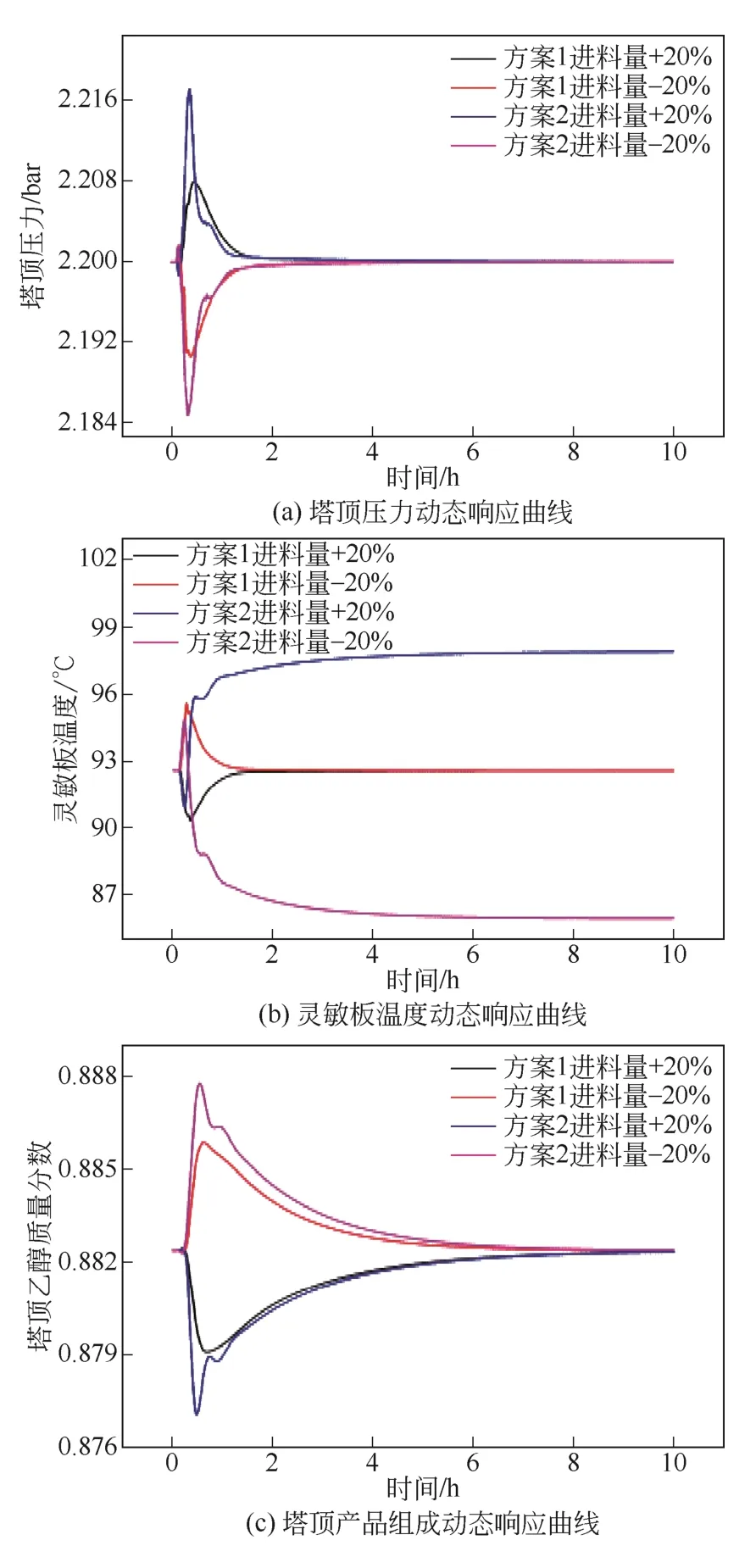

图7 进料量F±20%干扰下动态响应曲线

3 控制结构

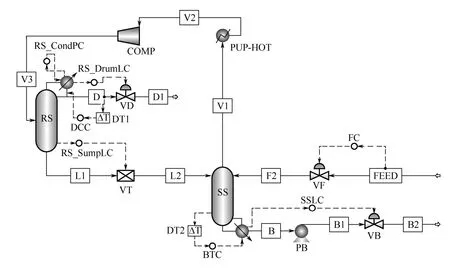

基于压缩比为2.2∶1时的连续操作的进料条件和得到的实验数据,对该内部热耦合精馏塔进行动态研究,以便更好地对该塔进行控制。由图6 的温度分布图可知,精馏段的温度变化平稳,所以塔顶采用直接组分控制,操纵变量为回流量。而提馏段的温度波动较大,故塔底采用温度控制或者温度组分串级控制。由上文确定第13 个测温点为灵敏位置,以此点观察全塔的操作稳定性。第13 个测温点 对应到稳态模拟中为第13 块理论板,即第13 块理论板为温度灵敏板,故以13 块板为温度控制点。

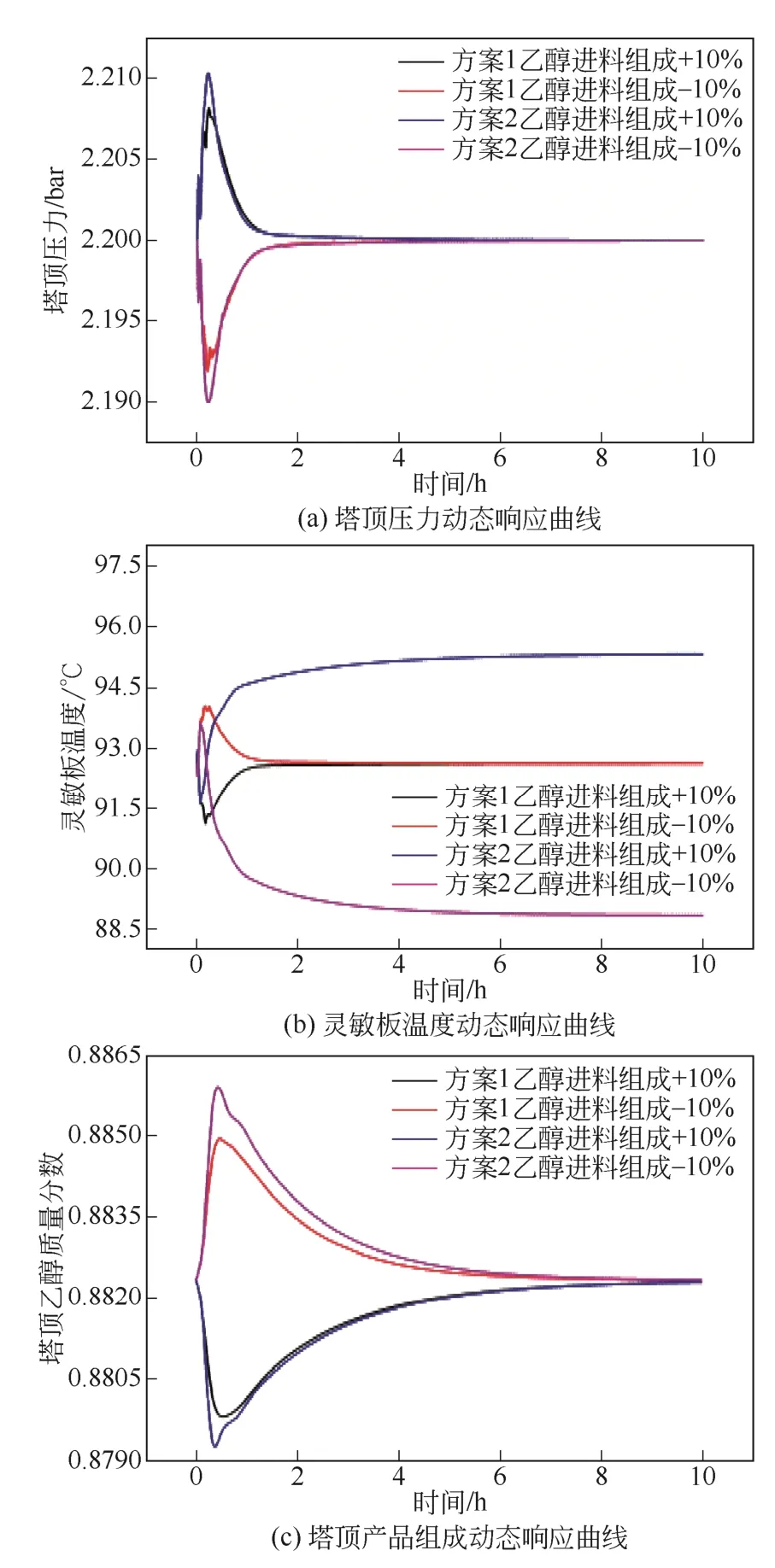

图8 进料组成XF±10%干扰下动态响应曲线

下面将塔底温度控制作为方案一,串级控制作为方案二,进行定值响应的对比,选出较优的一个控制结构。通过中继反馈检测,可得到温度控制的最终增益为11.11,最终周期为4.2,而串级控制的最终增益为4.39,最终周期为10.8。可看到温度控制具有较大的增益和较小的周期,故初步判断温度控制比串级控制更加紧凑,通过定值响应对这一猜想进行进一步的验证。图7 和图8 分别为进料量F±20%和进料组分XF±10%干扰作用下的动态响应曲线。

由塔顶压力动态响应曲线可以看出,两种方案均能在2h 内回到稳定状态,但是串级控制具有较大的超调量。由灵敏板温度动态响应曲线可以看出,利用温度控制方案,系统2h 就可以达到最初的稳定状态,没有稳态误差,而串级控制有很大的稳态误差。由塔顶产品组成动态响应曲线可以看出,串级控制得到的响应曲线有较大的超调量和轻微的震荡,而温度控制能够很平稳地达到稳定状态。所以塔釜采用温度控制能够使系统更好地趋于稳定。图9 为内部热耦合精馏塔的控制结构流程图,通过该控制方案的指导,该内部热耦合精馏塔在2h 后就达到了稳定操作状态。

图9 内部热耦合精馏塔的控制结构流程图

4 结 论

本文对内部热耦合精馏塔进行了操作性能和节能效果的研究,并基于实验数据对其进行了动态模拟,可以得到如下结论。

(1)全回流操作下,压缩比对回流量、冷凝器负荷和再沸器负荷均有影响;通过芬斯克方程计算得到该内部热耦合精馏塔的理论板数;另外对该内部热耦合精馏塔进行了传热量的计算,得到压缩比为2.2∶1 时精馏段和提馏段间的传热量,并将该换热量通过热温匹配形式分布到各塔板上。

(2)连续操作下,得到内部热耦合精馏塔内的温度分布,找到了该塔的温度灵敏位置。另外对内部热耦合精馏塔进行了节能效果分析,由分析结果可得:内部热耦合精馏塔比常规精馏塔可节约52.3%的冷量,输入的再沸器和压缩机总负荷可节约20.34%,并对模拟与实验的偏差原因进行了 分析。

(3)通过对内部热耦合精馏塔进行动态模拟,使用传统的控制方案对其进行控制可以得到很好的效果,系统可以在2h 后达到稳定状态。

符 号 说 明

H——填料高度,mm

HETP——等板高度,mm

HLB——塔底液相焓值,J/kg

HLD——塔顶液相焓值,J/kg

HVB——塔底气相焓值,J/kg

HVD——塔顶气相焓值,J/kg

LB——塔底液相质量流率,kg/s

LD——塔顶液相质量流率,kg/s

Nmin——最小理论板数,量纲为1

QC——冷凝器负荷,kW

QR——再沸器负荷,kW

QT——精馏段与提馏段之间传热量,kW

VB——塔底气相质量流率,kg/s

VD——塔顶气相质量流率,kg/s

WC——压缩机做功,kW

[1] Linnhoff B,Dunford H,Smith R. Heat integration of distillation columns into overall processes[J]. Chemical Engineering Science,1983,38(8):1175-1188.

[2] Jana A K. Heat integrated distillation operation[J]. Applied Energy,2010,87(5):1477-1494.

[3] Nakaiwa M,Huang K,Endo A,et al. Internally heat-integrated distillation columns:A review[J]. Chemical Engineering Research & Design,2003,81(A1):162-177.

[4] Olujic Z,Fakhri F,de Rijke A,et al. Internal heat integration—The key to an energy-conserving distillation column[J]. Journal ofChemical Technology and Biotechnology,2003,78(2-3):241-248.

[5] Gadalla M,Jimenez L,Olujic Z,et al. A thermo-hydraulic approach to conceptual design of an internally heat-integrated distillation column(i-HIDiC)[J]. Computers and Chemical Engineering,2007,31(10):1346-1354.

[6] Horiuchi K,Yanagimoto K,Kataoka K,et al. Energy saving characteristics of the internally heat integrated distillation column(HIDiC) pilot plant for multicomponent petroleum distillation[J]. Journal of Chemical Engineering of Japan,2008,41(8):771-778.

[7] Matsuda K,Iwakabe K,Yamaki T,et al. Effect of heat transfer characteristics on the compression process for an internally heat-integrated distillation column[J]. Kagaku Kogaku Ronbunshu,2011,37(2):100-103.

[8] Wu G,Huang K,Chen H,et al. Simplified design and control of an ideal heat-integrated distillation column(ideal HIDiC)[J]. Asia-Pacific Journal of Chemical Engineering,2012,7(6):912-927.

[9] Takamatsu T,Lueprasitsakul V,Nakaiwa M. Modeling and design method for internal heat-integrated packed distillation column[J]. Journal of Chemical Engineering of Japan,1988,21(6):595-601.

[10] Mah R S H,Nicholas Jr J J,Wodnik R B. Distillation with secondary reflux and vaporization:A comparative evaluation[J]. AIChE Journal,1977,23(5):651-657.

[11] Takamatsu T,Nakaiwa M,Nakanishi T. The concept of an ideal ieat integrated distillation column(HIDiC) and its fundamental properties[J]. Kagaku Kogaku Ronbunshu,1996,22(5):985-985.

[12] Xu L,Chen D,Yan B,et al. Experimental investigation on heat exchange and separation performance of an annular structured internal heat-integrated distillation column[J]. Chinese Journal of Chemical Engineering,2014,22(10):1087-1091.