基于PCA的氧化铝蒸发系统故障检测

2015-07-25胡志坤李哲彬陈志文

胡志坤, 李哲彬, 陈志文

基于PCA的氧化铝蒸发系统故障检测

胡志坤1,李哲彬1,陈志文2

(1.中南大学物理与电子学院,长沙410083;2.杜伊斯堡-埃森大学自动化控制与复杂系统学院,杜伊斯堡81 BB 47057,德国)

针对氧化铝蒸发系统结构复杂、物理模型难以搭建、大量数据得不到合理利用的问题,提出了基于主成分分析(PCA)的故障检测方法和直观的故障分离方法.通过对氧化铝蒸发系统进行深入分析,对系统故障进行分类,并在仿真模型中建立了不同的故障类型模型.最后,基于对氧化铝蒸发故障进行模拟得到的故障数据,给出了在氧化铝蒸发过程故障检测中的实例,验证了PCA方法的可行性.

氧化铝蒸发系统;主成分分析(PCA);故障检测;故障分离

氧化铝蒸发工艺设备较多,如蒸发器、预热器和闪蒸器等;且流程较长,有4效蒸发单元和3效闪蒸单元;在实际工况现场,氧化铝蒸发过程的操作参数难以控制,且受到原液和蒸汽参数的影响,使得生产过程很难维持稳定,成分波动较大[1].而且,一旦出现故障,由于参数太多,很难在短时间内找出故障,严重影响了工厂效益,甚至有可能发生意外事故.因此,蒸发系统故障诊断的意义重大.

随着集散控制系统及智能仪表在氧化铝蒸发过程中的广泛应用,大量过程数据被记录下来,以及计算机、数据库技术的发展为分析大规模数据提供了可能性.此外,随着工业系统的大型化和复杂化,对系统进行物理建模变得极为困难[2],因此出现了基于数据驱动的故障诊断方法.徐德刚等[3]提出了基于网络级联故障的氧化铝多效蒸发系统研究.唐明珠等[4]提出了基于代价敏感支持向量机(CS-SVM)的氧化铝蒸发过程故障检测.Chiang等[5]研究了工业过程的故障检测与诊断,提出了主成分分析(PCA)、偏最小二乘法的过程监控方法.在此基础上,肖枝洪等[6]提出一种主成分质量控制方法,对化工中甲烷气体生产过程进行质量监控与诊断.文献[7]中针对发酵过程非线性和时变特点,提出了一种具有实时性的动态多线性主元分析(MPCA)方法. Cherry等[8-9]将PCA方法应用到密度估计和钢铁锻造故障诊断中,取得了非常好的效果.

虽然PCA方法在化工领域应用较多,但由于氧化铝蒸发过程故障数据难以获得,且对故障特性了解较少,还没有文献把这种算法应用到氧化铝蒸发系统中.本文用建立的氧化铝蒸发过程模型中采集的故障数据来进行检测,从而可以获得丰富的故障数据.针对氧化铝蒸发过程的运行特点,对氧化铝蒸发过程中的故障进行分类,用PCA检测模型进行故障检测.通过直观的故障分离方法,能够有效识别出故障变量,并与实际情况进行对比,验证了PCA方法的可行性.

1 基于PCA的故障检测与分离算法

PCA是数据驱动方法中的一种,是一种线性降维方法,将原来的数据空间分为两个正交不相关的主元子空间和残差子空间.通过主元、残差空间分别构造检测统计量,并检测新的样本与主元模型的偏离程度来判断是否有故障发生.

1.1PCA检测方法

1.1.1分解样本数据矩阵

利用奇异值分解(SVD)来正交分解样本数据矩阵X∈Rn×m,

式中:N为数据样本个数;Λ∈Rm×m为特征矩阵;P为特征向量.

1.1.2主元个数的确定

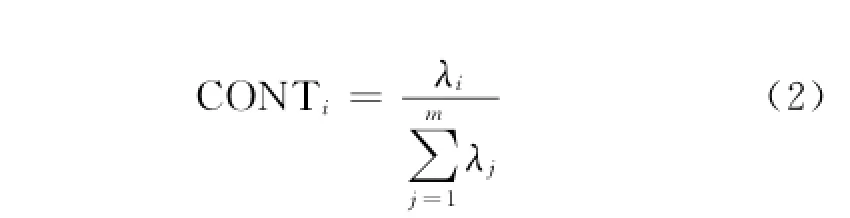

采用累计贡献法[10]来确定主元个数,累计方法贡献率阈值的选取决定了主元的个数:

式中,CONTi是第i个主元的方差贡献率,λi(i=1,2,…,m)为特征值.

1.1.3检测统计量和阈值计算

建立PCA模型后,根据模型参数构造适合的样本检测统计量,运用假设检验理论,通过比较统计量的值和设定的阈值来进行故障检测,该方法适用于在线监测.一般使用的统计指标是平方预测误差(Squared Prediction Error,SPE)和Hotelling T2统计指标[11].SPE统计指标表示测量值x对PCA模型的偏离度,T 2统计指标表示测量值x在变动趋势和变化幅值上对模型的偏离度.

对新数据进行故障检测时,通过判断统计指标是否超过控制限,来判断故障是否发生.当新数据的SPE或T2超过控制限,则判断为故障发生,否则无故障发生.

1.2PCA故障分离方法

若通过统计指标判断故障发生,则须分离出是哪些变量发生了故障.贡献图方法是PCA故障分离法中最常用的方法,通过对过程变量进行贡献图分析,找到超出SPE和T2统计指标控制限的变量.本文通过计算T2统计量贡献率来分离故障变量.

计算T2统计量贡献率的方法如下:

(1)计算新数据样本的得分

式中,Xnew为归一化后的新数据样本.

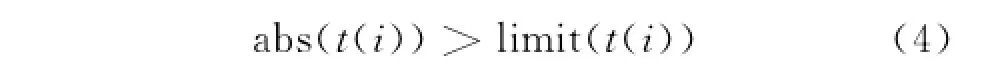

(2)找出得分向量中满足下列条件的所有r个元素

式中,t(i)为向量t的第i个元素.

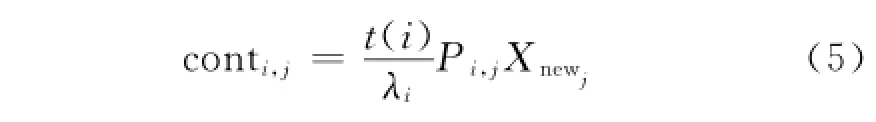

(3)计算第j个变量xj对t(i)的故障贡献值

式中,Pi,j为矩阵PT的第(i,j)个元素,若conti,j为负,则令其等于0.

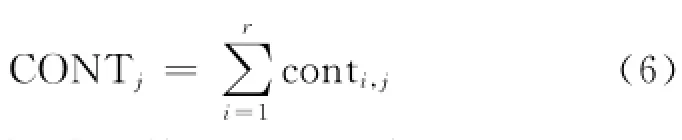

(4)计算第j个变量的总贡献

2 蒸发过程故障检测实例

式中,Pi,j为矩阵PT的第(i,j)个元素.

若某个或某些变量的故障贡献值明显大于其他变量的故障贡献值,则表明这些变量发生了故障.

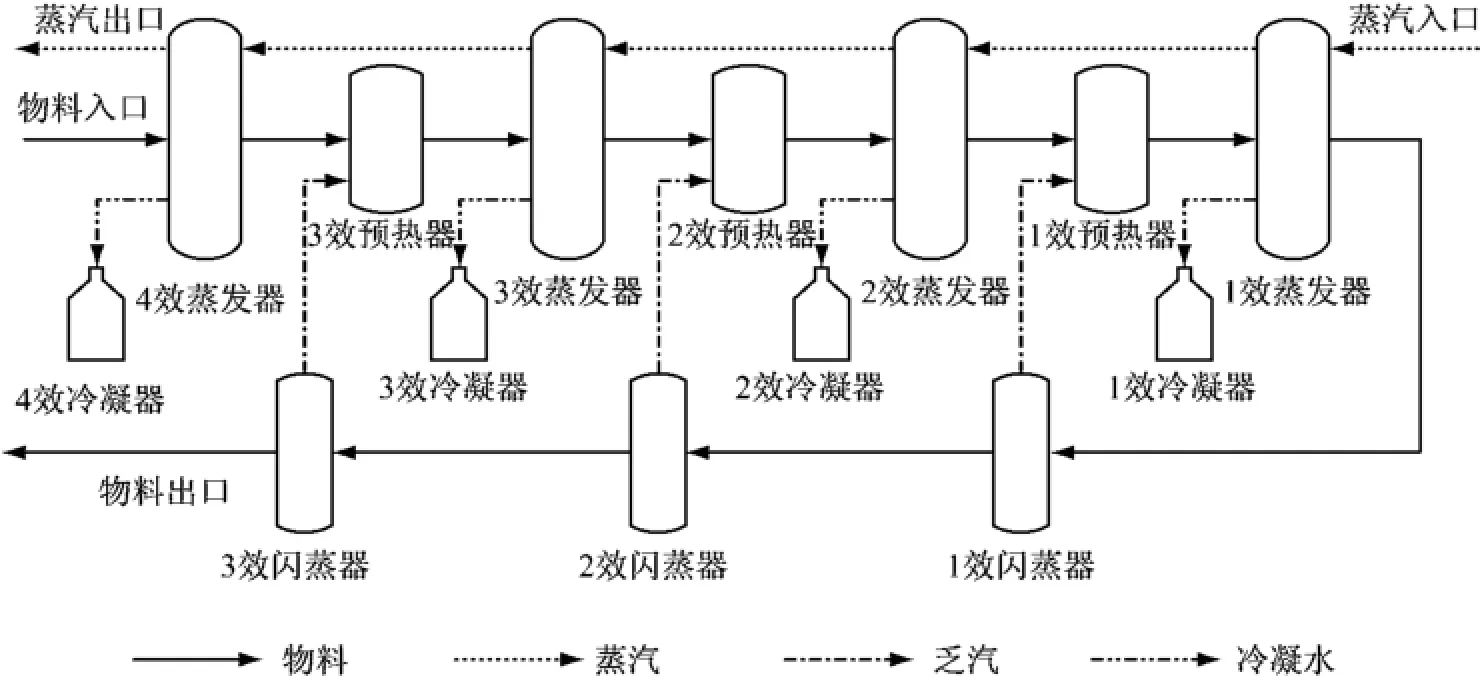

本文以某厂4效氧化铝蒸发系统为例,一般会有1效检修,故由4效蒸发器加3级闪蒸构成一个逆流降膜蒸发系统,工业流程如图1所示.原液从原液槽经泵分别送至3效和4效蒸发器,然后4效出口料液再经泵送至3效直接预热器中加热至接近3效的沸点温度后进3效蒸发器,类似依次进入2效和1效蒸发器.经1效蒸发器出来的碱液靠压差依次经1闪、2闪和3闪后经泵送至中间缓冲槽后去沉降槽.

蒸发过程中的故障一般分为3类:

(1)检测器故障.过程本身是正常的,由于传感器故障导致数值测量不正常,如发生漂移或失效等情况,这部分属于传感器和测量故障.

(2)执行器故障.如调节阀、真空泵等执行器发生失调,阀门泄露和管道泄露等.

(3)过程故障.如加热管壁结垢,这类故障的发生一般比较缓慢,很难及时发现.

由于蒸发过程中原料和蒸汽流量波动较大,且流程很长,使得采集到的数据包含很大的噪声,因此在故障检测时,很容易引起误报,或故障被噪声淹没而漏报.

图1 氧化铝蒸发系统流程图Fig.1 Flow chart of the process of alumina evaporator system

氧化铝蒸发系统中分布着大量的测量传感器,用于测量压力、温度、流量等众多过程变量,这些变量之间存在着大量的相关性,变量的相关性为过程故障的检测提供了大量冗余信息,也为PCA方法应用于蒸发过程的故障检测提供了必要理论基础.

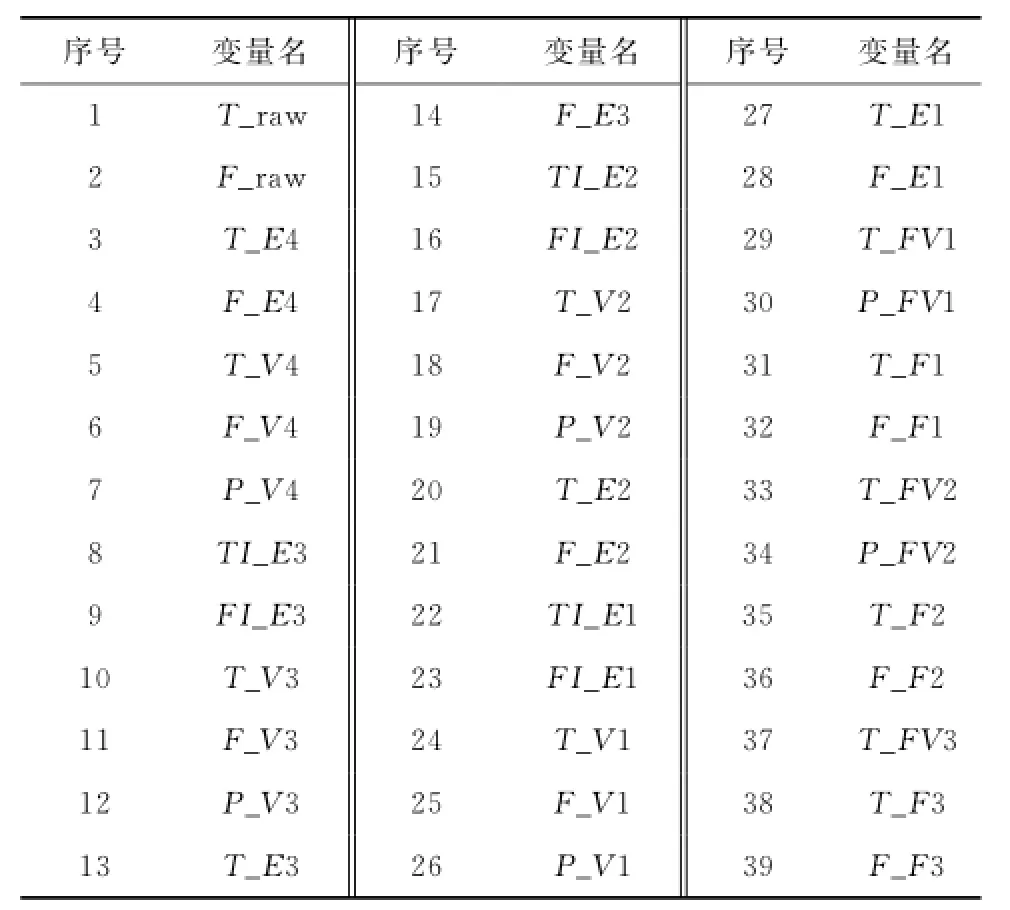

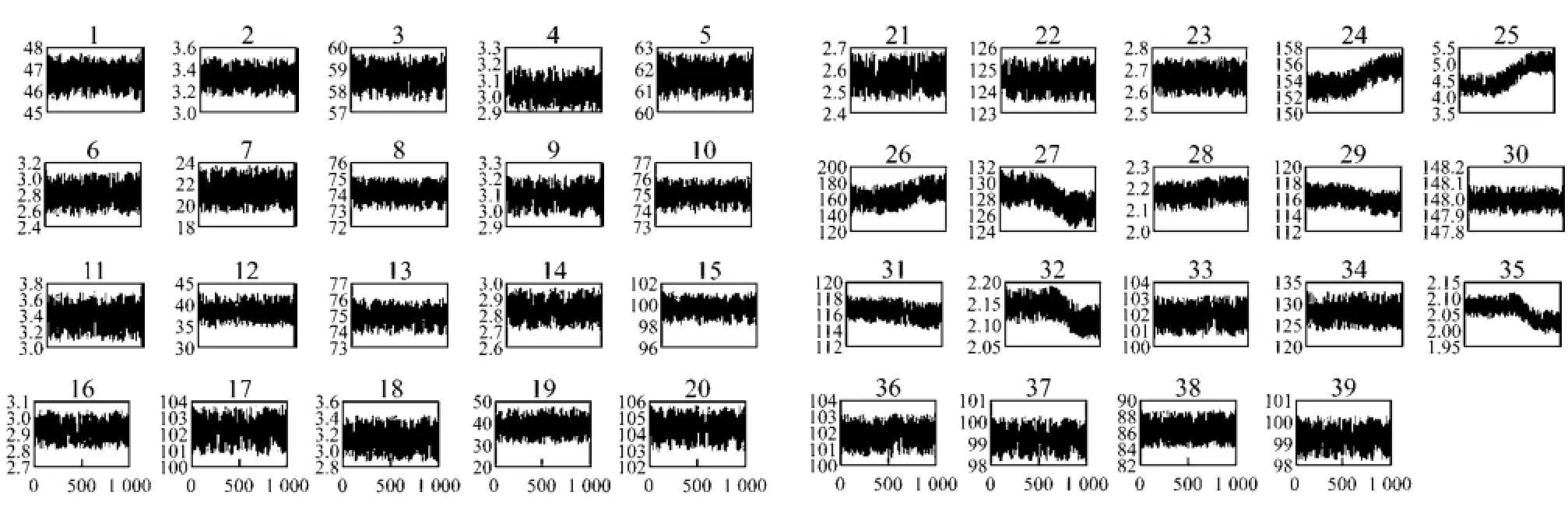

氧化铝蒸发过程中考虑的过程变量涉及4效蒸发器、3预热器和3效闪蒸器的39个主要过程变量,其中包括:①1~4效的物料入口和出口的流量、温度,共10个变量;②1~4效的蒸汽入口和出口的流量、温度、压力,共12个变量;③1~3效预热器的物料出口的流量、温度,共6个变量;④1~3闪蒸器的物料出口的流量、温度,共5个变量;⑤1~3闪蒸器的乏汽的温度、压力,共6个变量.

本文通过建立仿真模型来采集故障数据,总共采集1 500个数据,用前500个数据作为训练样本,后1 000个作为检测样本,变量如表1所示.

表1 蒸发系统变量表Tab.1 Varibles of the evaporator system

表1中,T_raw,F_raw分别为原料温度和流量;T_Vi,F_Vi和P_Vi(i=1,2,3,4)为第i效蒸发器蒸汽温度,流量和压力;T_Ei和F_Ei(i=1,2,3,4)为第i效蒸发器物料温度和流量;T_Fj和F_Fj(j=1,2,3)为第j效闪蒸器物料温度和流量;T_FVj和P_FVj为第j效闪蒸器出口乏汽温度和压力.对这些数据进行标准化处理,建立此工况下的PCA模型.

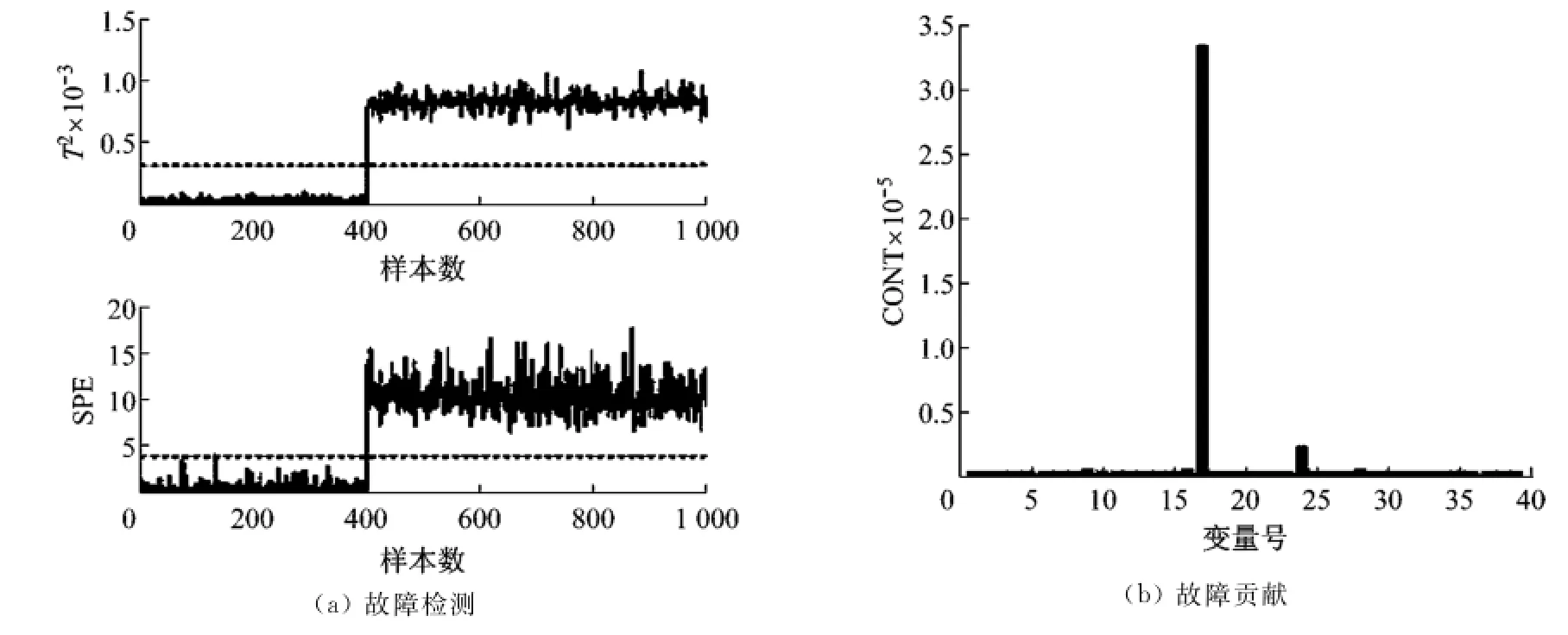

2.1多传感器故障

因蒸发过程的环境恶劣,工作温度较高,传感器易发生故障,由实际经验可知,传感器故障在所有发生故障中所占比例最大.当多个传感器发生故障,且所测变量存在相关关系时,无法判断是否为传感器故障,只能看其余相关变量是否发生变化.对两个传感器故障进行仿真,1效蒸汽出口温度正常范围150~170°C,2效蒸汽出口温度正常范围为95~105°C,两个变量存在相关关系.采集1效物料出口流量传感器漂移50°C和2效物料出口流量传感器漂移20°C的故障数据,监测仿真过程中的变量,变量变化如图2所示.把采集的数据进行处理后,用PCA模型进行检测,传感器故障检测及故障贡献如图3所示.

图2 传感器故障变量监测图Fig.2 The monitor plot of sensor fault

图3 传感器故障检测和故障贡献图Fig.3 The detection plot and the contribution plot of sensor fault

由图2可知,变量17和24发生了突变,其余变量受噪声影响波动,但未发生突变.由图3可见,当传感器发生较大漂移时,T 2和SPE统计量都可以很有效地检测出故障,变量17和24被分离出来,且变量17的贡献远大于变量24.对比图2可知,图3故障检测及分离结果与实际情况相符,说明此方法可检测出多传感器故障.

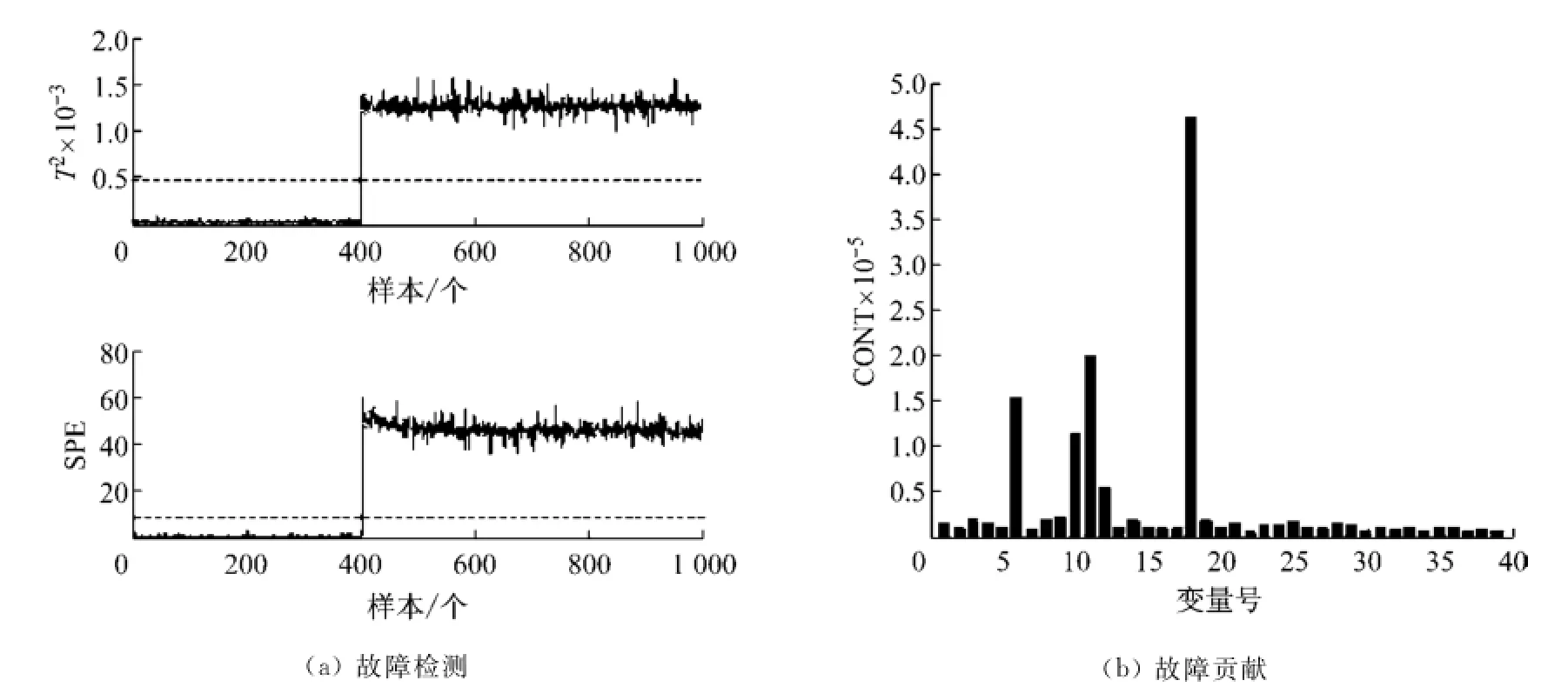

2.2泄露故障

在工艺流程中,蒸汽管道漏气会影响到漏气管道所在的蒸发器单元以及后面几效蒸发器单元的蒸汽流量和温度.2效蒸发器蒸汽流量(变量18)正常范围为30.5~32.5 t/h.在模型正常运行一段时间后,设置2效蒸发器出口管道蒸汽泄漏20%,监测仿真过程中的变量,变量变化如图4所示.把采集的数据进行处理后,用PCA模型进行检测,管道泄漏检测图及故障贡献如图5所示.

由图4可知,变量6、10、11、12和18发生了突变,其余变量波动较小.由图5可知,阀门泄露故障可被及时检测出来,变量6、10、11、12和18被分离出来,且变量18的贡献最大.对比图4可知,图5故障检测与分离结果与实际情况相符.因此,当分离出变量6、10、11、12和18,且变量18的贡献最大时,可判断是2效出口蒸汽发生泄漏.

图4 管道泄漏故障变量监测图Fig.4 The monitor plot of leak fault

图5 泄露故障检测及故障贡献图Fig.5 The detection plot and the contribution plot of leak fault

2.3结垢故障

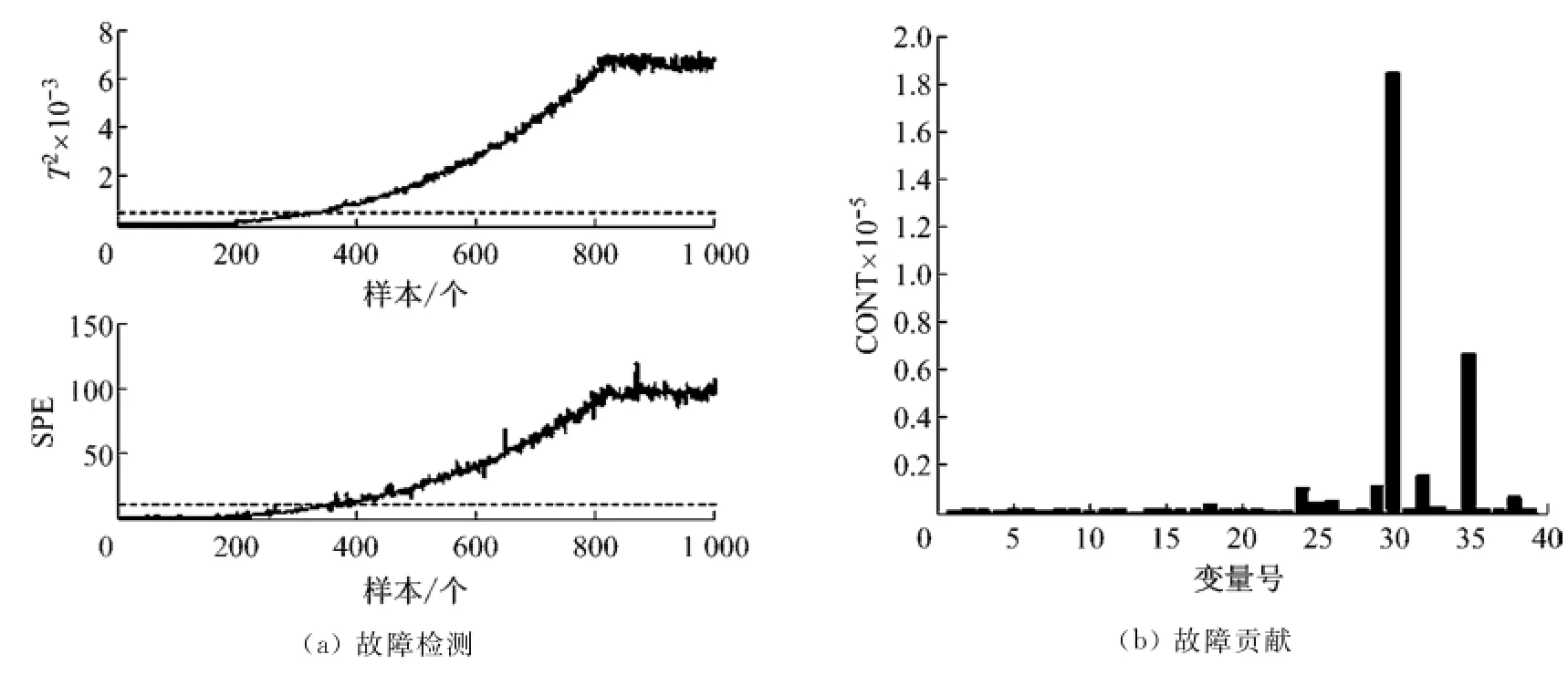

在蒸发过程中,随着溶液的浓缩,溶质由不饱和变为过饱和,发生相变而析出成为结垢,物料结垢容易在蒸发器加热室内的加热管壁处形成[12],故需定时地对蒸发器加热室进行清洗.结垢的主要成分是苛性碱、碳酸钠、硫酸钠和铝硅酸钠的混合物.在实际生产中,1效加热温度高,结疤速度加快.在模型中可以通过减少进料量和与蒸汽换热的物料量并降低传热效率来模拟结垢故障.在恒热流的情况下,污垢系数将随时间线性增加[13],在模型正常运行一段时间后设置加热管进料量在1 h内呈线性渐变至原来的70%,传热率降为原来的70%,监测仿真过程中的变量见图6.采集1效蒸发器结垢故障数据,用PCA模型进行检测,检测结果及故障贡献见图7.

图6 结垢故障变量监测图Fig.6 The detection plot and the contribution plot of scaling fault

图7 结垢故障检测图及故障贡献图Fig.7 The detection plot and the contribution plot of scaling fault

由图6可知,变量24、25、26、27、29、32和35缓慢变化,其余变量比较稳定.由图7可知,在结垢的初期,故障不能够被检测出来,经过一段时间后被检测出来,变量24、25、26、27、32和35被分离出来,且变量30的贡献最大.对比图6可知,图7故障检测与分离结果与实际情况相符.因此,当分离出变量24、25、26、27、29、32和35,且变量30的贡献最大时,可以判断是1效蒸发器结垢故障.

3 结 语

本文对氧化铝蒸发系统进行了分析,通过对系统进行建模,从而可获得丰富的故障数据,将PCA方法应用到系统中进行故障检测.通过对故障进行分类检测,用直观的故障分离算法有效地分离出故障变量,从而推断出故障类型,并于实际情况进行对比,验证了PCA方法的可行性.

[1]郑传增,何小阳.氧化铝蒸发过程的机理建模与仿真[J].计算技术与自动化,2011,30(2):26-29.

[2]牛征,刘吉臻,牛玉广.基于主元分析的火电厂生产过程故障检测研究[J].华北电力大学学报:自然科学版,2005,32(4):31-35.

[3]徐德刚,桂艳球,赵盼磊,等.基于网络级联故障的氧化铝多效蒸发系统研究[C]//第三十二届中国控制会议论文集.西安:中国自动化学会控制理论专业委员会,2013.

[4]唐明珠,阳春华,桂卫华.基于CS-SVM的氧化铝蒸发过程故障检测[J].控制工程,2011,18(4):645-649.

[5]Chiang L H,Rusell E L,Braatz R D.Fault diagnosis in chemical processes using Fisher discriminant analysis,discriminant partial least squares,and principal component analysis[J].Chemometrics and Intelligent Laboratory System,2000,50(2):243-252.

[6]肖枝洪,冉小华.运用主成分分析法的过程控制和诊断[J].重庆理工大学学报:自然科学版,2014,28 (1):96-101.

[7]汪志锋,袁景淇.动态MPCA在发酵过程监测与故障诊断中的应用[J].生物工程学报,2006,22(3):483-487.

[8]Cherry G A,Qin S J.Monitoring non-normal data with principal component analysis and adaptive density estimation[C]∥The 46th IEEE Conference on Decision and Control.New Orleans,LA:IEEE 2007.

[9]Liu Qiang,Qin S J,Chai Tianyou.Decentralized fault diagnosis of continuous annealing processes based on multilevel PCA[J].Automation Science and Engineering,2013,10(3):687-698.

[10]Wang J,Qin S J.A new subspace identification approach based on principle component analysis[J]. Journal of Process Control,2002,12(8):841-855.

[11]Ding S,Zhang P,Ding E,et al.On the application of PCA technique to fault diagnosis[J].Tsinghua Science and Technology,2010(2):138-144.

[12]彭志宏,陈科云,李小斌,等.铝酸钠溶液蒸发过程中的结垢与防垢[J].中南大学学报:自然科学版,2008,39(1):69-74.

[13]刘中良,施明恒,戴锅生.结晶垢结垢过程的传热传质模型[J].化工学报,1997,48(4):401-407.

(编辑吕丹)

Application of PCABased Fault Detection in Alumina Evaporator System

HU Zhikun1,LI Zhebin1,CHEN Zhiwen2

(1.School of Physics and Electronics,Central South University,Changsha 410083,China;2.Institute for Automatic Control and Complex Systems,University of Duisburg-Essen,Bismarckstr Duisburg 81 BB 47057,Germany)

In view of the problem of complex structure and difficulty in building the physical model and the failure of rational utilization of large amount of data for the alumina evaporation system,a fault detection method and a fault isolation method based on principal component analysis(PCA)were proposed. Through analysing the alumina evaporation system thoroughly,fault types were classified and fault models were carried out.Finally,based on the simulated fault data obtained for alumina evaporation model,an example was presented in the fault detection of alumina evaporation process to verify the feasibility of PCA method.

alumina evaporator system;principal component analysis(PCA);fault detection;fault isola-tion

TP 206

A

1671-7333(2015)03-0221-06

10.3969/j.issn.1671-7333.2015.03.003f

2015-01-15

胡志坤(1976-),男,教授,博士,主要研究方向为复杂系统状态监测与故障诊断.E-mail:huzk@csu.edu.cn