燃煤电站氧热法联产电石的热力计算与分析

2015-07-24陆泳宇阎维平姜平

陆泳宇,阎维平,姜平

(1 华北电力大学教育部“电站设备状态监测与控制”重点实验室,河北 保定071003;2 山西国际能源集团有限 公司,山西 太原030002)

在煤电行业,普遍存在环境污染严重、发电效率低等问题,即使最先进的燃煤火力发电机组的能源利用率仍不足45%,能量损失严重[1]。进一步提高发电效率面临巨大的技术瓶颈,短期内不可能取得突破。近年来,煤化工技术的开发在世界范围内取得了重大进展,发展前景乐观[2]。煤化工分为直接转化和间接转化两类[2],直接转化主要是煤的液化、焦化等;间接转化有两种途径,一是煤气化后的合成气制甲醇、二甲醚,合成氨等;二是生产电石乙炔[3]。将煤化工的间接转化技术与电力生产相结合,以煤为原料同时产出电力与化工产品的煤基多联产技术,以其大幅度提高煤炭资源综合利用率的潜在优势,在煤电行业受到广泛关注[4]。然而现今的煤基多联产大多采用甲醇与电力生产相结合的技术路线[5-6],其典型装置是IGCC-甲醇多联产系统。而耦合电石生产的发电系统至今还未见诸文献报道。

电石(CaC2)是由碳与氧化钙反应制得的重要化工产品,通常以石灰和焦炭作为反应原料,在高温下生成,同时副产CO 气体。目前,工业上均采用电热法生产电石[7],该法耗电量大,电能的有效利用率低,仅为50%左右[3],石灰过量严重,产生的高温炉气及粉尘污染环境[8]。氧热法是利用焦炭在纯氧或富氧中燃烧放热替代电弧供热,可明显节约电能,但需要大量的焦炭和氧气,且对增加的炉气利用率不高,仍未解决炉气能量损失与环境污染的问题。故没有得到工业化推广。

燃煤电站联产电石系统,是氧热法生产电石与发电技术有机整合的新型煤基多联产系统。将电石反应器串接在锅炉炉膛前,采用制粉系统的干燥煤粉、石灰粉与氧气作为反应原料,连续生产电石,副产的炉气及携带未燃碳的飞灰送入炉膛放热并燃烧。该系统具有原料比表面积大、反应速率快、可回收利用炉气和未燃碳等优点[9]。在设备上,除增加石灰粉给料系统和空分制氧装置外,额外改造 较小。

本文以联产系统内的电石反应器为研究对象,从热力学角度,对电石合成和煤粉燃烧反应体系建立模型,并进行热力计算与分析,在物料平衡和热量平衡方面得到详尽的数据,为煤粉氧热法生产电石提供理论指导。

1 研究对象介绍

电石极易与水发生反应,因此煤粉需先通过细粉分离器与乏气分离,降低水分含量,再同石灰粉及氧气一同进入电石反应器。电石反应器串接在经过改造的锅炉炉膛前,反应器尾部相当于锅炉的一个燃烧喷口。在反应器外布置水冷壁,减少反应器向环境的散热,如图1 所示。在反应器内部,部分煤粉中的固定碳与石灰粉中的 CaO 反应生成CaC2,其余煤粉在氧气中燃烧放热,为电石合成提供所需的热量。反应产生的高温烟气及含有未燃碳的飞灰通过反应器尾端喷口进入炉膛燃烧放热,而反应产物CaC2、未完全反应的原料、石灰中的灰分及煤粉的部分灰分在高温下均将呈熔融状态,一起排出反应器,在外部凝结成电石。

图1 电石生产流程图

2 计算方法与模型

电石反应器内,除发生电石合成和煤粉燃烧的吸放热耦合反应外,还会发生一系列的副反应,在以下计算中,仅考虑上述反应体系而忽略各种副反应。电石合成的转化率随温度的升高而增大[10],在2400℃时,转化率达到97%,继续升温,转化率几乎不变。富氧燃烧的资料表明[11],在氧气氛围中,煤粉的燃烧温度足以满足电石合成的需求。因此,将反应温度设定为2400℃。在此温度下,煤粉燃烧产生的H2O 为过热度极大的水蒸气,不会与产物CaC2发生反应。

2.1 物料平衡计算方法

对电石合成反应,根据化学反应式CaO+3C —→CaC2+CO,可计算出参与反应的CaO 和C,及生成CO 的量。进而由石灰粉纯度及煤粉中固定碳含量得到石灰粉和煤粉的耗量。对于煤粉燃烧反应,由于煤粉是在氧气氛围中燃烧,因此仅极少部分煤粉未完全燃烧。根据电石反应器是横炉的特点,参照卧式液态排渣锅炉的经验数据,认为煤粉携带的灰分中有10%成为飞灰,随烟气一起进入锅炉炉膛,而剩余的90%煤灰形成熔渣与CaC2一起排出反应器,成为电石中的灰渣。飞灰和灰渣中均含有未燃烧的碳,参考文献[11-12],取飞灰的含碳量为1%,灰渣的含碳量为2%。由于煤粉未完全燃烧,剩余的氧气在反应器内会与CO 发生燃烧反应。上述反应涉及与电石合成的热匹配问题,故需要结合物料平衡和热平衡两方面内容,计算煤粉和氧气的耗量及最终的CO 量。

2.2 热平衡计算方法

热平衡的计算模型如图2 所示。其中,进入反应器的热量为反应物带入的物理显热、煤粉燃烧放热、剩余O2与CO反应放热;有效利用热量为电石合成反应吸热和电石相变热;排出反应器的热量为 电石、烟气和飞灰带出热。根据热量守恒,进入反应器的热量等于有效利用热量、排出反应器的热量及散热损失三者之和。

图2 热平衡模型

2.2.1 进入反应器的热量

反应物带入的物理显热计算如式(1)。

对于合成电石的煤粉,仅其中的固定碳与CaO发生反应,而剩余成分仍可参与燃烧。煤粉燃烧放热量的计算式如式(2)。

式中,煤粉未完全燃烧热损失Qw的计算如 式(3)。

剩余O2与CO 反应放热量的计算如式(4)。

2.2.2 有效利用热量

电石合成反应吸热量的计算如式(5)。

电石生成热是在环境温度下的值,而反应器内温度为2400℃,生成的电石呈熔融状态,需加相变热。计算式如式(6)。

2.2.3 排出反应器的热量

排出反应器的电石具有2400℃的高温,带出的物理显热计算如式(7)。

进入炉膛的烟气和飞灰,温度同样为2400℃,带出物理显热的计算与上式类似。

2.2.4 散热损失

本文参考锅炉热平衡计算中对散热损失的取 值[12],将电石反应器的散热损失估算为进入反应器热量的3%。

3 结果与讨论

3.1 计算结果及分析

进入反应器的各原料中,氧气纯度为95%,石灰粉纯度为92%,且二者温度均与环境温度相同;而煤粉在磨煤机中经过升温干燥,温度为80℃,收到基水分为1%[13],其余成分含量及发热量如表1 所示。

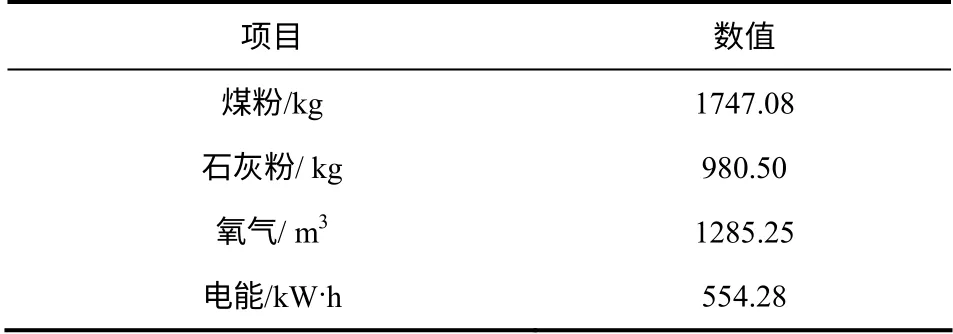

以产出1t CaC2为例进行物料平衡和热平衡的计算。表2 列出了此时原料和电能的消耗量;表3列出了电石的纯度及其中各成分的含量;表4 列出了热量的利用和回收情况。

表2、表3 显示,燃煤电站氧热法联产电石工艺,每生产1tCaC2,消耗煤粉1747.08kg,石灰粉980.50kg,氧气1285.25m3(标况下),空分和制粉电耗554.28kW·h,产出的电石纯度将近66%。虽然电石纯度较低,但与电热法工艺每生产1t 标准电石(约0.8tCaC2)耗电3250kW·h[14]相比,电耗大幅度下降。从表4 可以看出,进入反应器的热量,只有少部分被有效利用,反应器的热效率仅为36.33%,而副产的烟气和飞灰具有2400℃的温度,且烟气中含有较多的CO,飞灰中携带未燃碳,蕴含大量能量,将它们送入锅炉放热并燃烧,回收其热能与化学能,使得能量的回收利用率达到63.86%。由上述分析可见,燃煤电站氧热法联产电石工艺可以有效利用能量,具有显著的节能 优势。

表1 煤粉的煤质分析数据

表2 生产单位质量CaC2 的物耗和能耗

表3 煤粉氧热法产出的电石成分

表4 电石反应器的热分析

在电石生产过程中,为防止CaO 过量而与CaC2共熔,一般应使煤粉进料过量。但分析表3可知,电石中的主要杂质为煤粉产生的灰渣,增大进入反应器的煤粉量,电石纯度将会下降。因此,实际生产时,可在本计算的基础上适当增大煤粉进 料量。

3.2 影响因素讨论

3.2.1 氧气纯度

为提高电石纯度,降低生产过程的物耗和电耗,采取变换反应原料的方法。分析进入反应器的3 种原料,由于工业石灰中CaO 的纯度普遍在92%左右,因此分别改变煤粉种类和氧气纯度,对电石反应器重复上述计算,探讨反应物对电石生产产生的影响。

根据国内空分制氧技术的水平,另外选取纯度为97%和99.6%的氧气,计算结果如表5 所示。

由表5 可见,提高氧气纯度,煤粉耗量略有降低,其他各量的变化十分微小,由于氧气纯度对电石合成反应并无直接影响,因而石灰粉耗量维持不变。氧气纯度从95%提高到99.6%,制氧电耗由原来的0.4kW·h/m3上升为0.7kW·h/m3[15],整个生产过程的电耗增加 330.69kW·h。通过上述分析可知,燃煤电站氧热法联产电石系统并不需要高纯度的氧气,纯度为95%的氧气即可满足生产要求。

3.2.2 煤粉种类

对进入反应器的煤粉,要求其能够快速着火并燃尽,为电石合成反应供热,这就决定了煤粉的挥发分含量不能过低,本工作选取大同烟煤和开滦洗中煤,这两种煤经磨煤机磨制干燥成煤粉后,温度分别为95℃和80℃,水分含量均为0.5%,煤质分析数据如表6 所示。为方便说明,将大同烟煤和开滦洗中煤称为煤粉1、煤粉2。两种煤粉的计算结果如表7 所示。

表5 不同氧气纯度的计算结果比较

由表7 可见,改变煤粉种类,石灰粉耗量仍维持不变,但其他各量均有较大的变化。采用煤粉1作为原料时,物耗和能耗较低,而电石纯度、反应器热效率及能量回收利用率较高。而采用煤粉2时,物耗和能耗较高,电石纯度、反应器热效率及能量回收利用率较低。对比煤粉的煤质分析数据,从物料平衡角度分析,煤粉的固定碳含量高,发热量大,灰分含量低,则与CaO 和氧气反应所需的煤粉量较少,相应的氧气耗量下降,制粉和空分电耗降低,电石纯度升高。从热平衡角度分析,上述各量的减少导致生成的电石量和副产的烟气及飞灰量减少,最终进入反应器的热量、有效利用热量、烟气和飞灰携带的能量下降,但进入反应器的热量下降幅度更大。因此,反应器的热效率和能量回收利用率升高。故实际生产时,应选择灰分含量低而挥发分和固定碳含量高的煤粉,对电石的生产较为有利。

4 结 论

针对燃煤电站氧热法联产电石工艺,以其中的电石反应器为研究对象,构建了电石合成和煤粉燃烧反应体系的热平衡模型,并对其进行了物料平衡和热平衡的计算与分析,得到以下结论。

表6 两种煤粉的煤质分析数据

表7 不同煤粉的计算结果比较

(1)煤粉氧热法生产电石工艺,每生产1t CaC2,消耗煤粉1747.08kg,石灰粉980.5kg,氧气1285.25m3,耗电554.28kW·h,可产出纯度近66%的电石。反应器的热效率较低,仅为36.33%;将副产的高温烟气和含有未燃碳的飞灰送到锅炉中放热并燃烧,回收其热能和化学能,使得能量的回收利用率高达63.86%,既避免了能量的损失,也解决了炉气和飞灰直接排放污染环境的问题。

(2)提高氧气纯度,煤粉和石灰粉耗量、电石纯度、反应器热效率和能量的回收利用率变化很小,但制氧电耗却大幅增加。因此,氧热法生产电石工艺,不需要采用高纯度的氧气,纯度为95%的氧气即可满足生产要求。

(3)采用挥发分、固定碳含量高而灰分含量低的煤粉生产电石,生产过程的物耗和能耗较低,产出的电石纯度较高,热量的利用和回收情况也 较好。

符 号 说 明

afh——煤灰中飞灰所占的份额

ahz——煤灰中灰渣所占的份额

cdi——电石中各成分的平均比热容,kJ/kg·℃

cfi——各反应物的平均比热容,kJ/kg·℃

Cfh——飞灰含碳量

Chz——灰渣含碳量

ΔHdi——电石中各成分的熔化热,kJ/kg

ΔH298——CaC2的生成热,kJ/mol

m——煤粉的总质量,kg

mc——反应掉的固定碳质量,kg

mdi——电石中各成分的质量,kg

mfi——各反应物的质量,kg

mmh——与氧气反应的煤粉携带的煤灰质量,kg

mwc——未燃烧的碳的质量,kg

m1——与氧气反应的煤粉质量,kg

m2——合成电石的煤粉质量,kg

n——CaC2的物质的量,mol

Qar,net——煤粉的收到基低位发热量,MJ/kg

Qc——碳的燃烧热,kJ/kg

Qco——CO 的燃烧热,kJ/kg

Qw——与氧气反应的煤粉的未完全燃烧热损失,MJ

Q1——反应物带入的物理显热,MJ

Q2—— 煤粉燃烧放热量,MJ

Q3—— O2与CO 反应放热量,MJ

Q4—— 电石合成反应吸热量,MJ

Q5,Q6—— 分别为电石相变热,电石带出热量,MJ

tdi,tfi,t0—— 分别为电石温度,各反应物的温度,环境温 度,℃

[1] 杨勇平,杨志平,徐钢,等. 中国火力发电能耗状况及展望[J]. 中国电机工程学报,2013,33(23):1-11.

[2] 胡清勋,崔永利,刘欣梅,等. 电石工业的技术进步[J]. 中国氯碱,2008(9):41-43.

[3] 李国栋. 粉状焦炭和粉状氧化钙制备碳化钙新工艺的基础研究[D]. 北京:北京化工大学,2011.

[4] 倪维斗,李政,等. 基于煤气化的多联产能源系统[M]. 北京:清华大学出版社,2011.

[5] 张继臻,种学峰. 煤质对Texaco 气化装置运行的影响及其选择(下)[J]. 化肥工业,2002,29(4):8-13.

[6] 宋维端,肖任坚,房鼎业. 甲醇工学[M]. 北京:化学工业出版社,1991:143-145.

[7] 熊谟远. 电石生产及其深加工产品[M]. 北京:化学工业出版社,1989.

[8] 毛震波,郑珩,吴路平,等. 电石炉尾气深度净化提纯技术开发[J]. 化工进展,2012,31(s1):302-303.

[9] Michael Knapp,UweRuschewitz. Structure phase transitions in CaC2[J]. Chem.-Eur.J.,2001,7(4):874-880.

[10] 刘陆,杨鹏远,刘辉. 氧热法电石合成的反应平衡和热匹配分析[J]. 北京化工大学学报:自然科学版,2012,39(2):1-6.

[11] 骆仲泱,方梦祥,李明远,等. 二氧化碳捕集封存和利用技术[M]. 北京:中国电力出版社,2012.

[12] 樊泉桂,阎维平,闫顺林,等. 锅炉原理[M]. 北京:中国电力出版社,2008.

[13] 国家电力公司热工研究院. DL/T5145-202,火力发电厂制粉系统设计计算技术规定[S]. 北京:中国电力出版社,2002.

[14] Häggblad Robert,Wagner Jakob B,Hansen Staffan,et al. Oxidation of methanol to formaldehyde over a series of Fel-xAlx-V-oxide catalysts[J]. Journal of Catalysis,2008,258:345-355.

[15] 阎维平,赵文娟,鲁晓宇. 适合富氧燃烧发电系统的空分制氧能耗分析[J]. 低温工程,2011(2):19-24.