间接式移动蓄热器相变材料熔化凝固实验

2015-07-24郭少朋高维赵军安青松

郭少朋,高维,赵军,安青松

(1 内蒙古科技大学能源与环境学院,内蒙古 包头 014010;2 天津大学机械工程学院中低温热能高效利用 教育部重点实验室,天津 300072)

在我国,每年约有50%的工业耗能以余热形式被直接废弃[1],使得工业部门成为开展节能工作的主要对象。另一方面,随着我国城镇化的不断深入,城市建设和格局正在逐步调整,围绕原有城镇出现了大批新型社区、工业区等。对于新型城镇化的建筑而言,由于短期内铺设集中供热管路的工程量较大,因此该类用户往往采用自备锅炉来满足初期的供热需求,不仅降低了能源利用效率,而且带来了一系列环境污染问题[2]。因此,针对该类用户遇到的问题研究一种合理的供热方式就显得尤为重要。

移动式蓄热技术正是根据以上问题开展的一项集余热回收、蓄热和供热应用为一体的综合能源利用技术。它利用交通工具将装载蓄热材料的蓄热器运送到余热源处进行蓄热,待完成蓄热后再将蓄热器运送到用户处进行放热。放热完成后的蓄热器被送回余热源处进行再次充热,如此循环,实现余热资源的回收利用和对用户的供热。由于具有灵活供热方式的特点,移动式蓄热技术还可以应用于野外作业或有特殊用热要求的用户。移动式蓄热技术的示意图如图1 所示。

一套完整的移动蓄热系统主要包括热源、装载蓄热材料的蓄热器、运输蓄热器的交通工具和热用户四部分。相变蓄热技术是移动蓄热的核心。相变蓄热技术利用材料在相变过程中吸收或释放潜热来存储或释放热量[3]。由于储能密度高[4],且放热过程中温度基本恒定,因此将相变蓄热技术应用于移动蓄热系统具有广阔的前景。

图1 移动式蓄热技术示意图

作为移动式蓄热技术的主要设备,蓄热器应该在满足移动式蓄热技术应用背景的情况下尽可能实现热量快速稳定的存储与释放。该过程的实现主要取决于蓄热器内部蓄热材料快速和均匀地熔化与凝固过程。然而,由于材料在蓄热器的相态变化过程中存在密度、黏度、比热容等参数的变化,造成了蓄热器内材料熔化和凝固的不均匀情况,甚至出现一些较难熔化和凝固的部位,严重影响了蓄热器的充放热性能,因此了解蓄热器内材料熔化和凝固规律对于分析和完善蓄热器的充放热性能极为重要。本文选取赤藻糖醇[5-8]作为蓄热材料,设计并搭建了采用光管的间接式蓄热器实验系统。通过实验过程中相变材料的温度变化情况分析蓄热器内材料的熔化凝固规律,为后续移动式蓄热器结构的进一步优化研究提供了理论基础。

1 实验

1.1 实验系统与装置

为了便于在实验室内开展研究,本文的移动蓄热系统忽略了蓄热器的运输过程,仅包括模拟热源部分、蓄热器部分、模拟用户部分、循环管路等,实验系统如图2 所示。

1.1.1 模拟热源部分 按温度高低分类,工业余热一般分为600℃以上的高温余热、230~600℃的中温余热和230℃以下的低温余热[9]。本文的主要研究对象为低温余热。综合考虑蓄热材料赤藻糖醇的熔点和换热温差等因素后本文选取140℃作为模拟热源温度。为了在实验室条件下实现对余热源的模拟,实验选用了由温控加热装置和导热油组成的闭式热源系统。通过温控加热装置加热导热油模拟余热流体。充热过程中导热油进入蓄热器的温度为140℃,放热过程中导热油进入蓄热器的温度由布置在进口处的热电偶测得。

图2 移动蓄热系统实验系统图

1.1.2 蓄热器部分

蓄热器是移动蓄热系统的主要装置,通过其内部装载的蓄热材料在相变过程中吸收和释放热能来实现能量的存储和利用。本文的主要研究对象为间接式蓄热器,蓄热材料和换热工质通过换热壁面的间接式热交换实现热量传递和存储。在蓄热器的应用过程中,换热工质携带热量流进和流出蓄热器,因此蓄热器也可以被认为是一种能实现蓄热功能的换热装置。对它的设计可以参考换热器的设计经验进行。另一方面,蓄热器不同于普通换热器的是其内部需要设计装载蓄热材料。为了使蓄热器达到尽可能大的蓄热量,减少运输次数,节约运输成本,要求蓄热器内装载蓄热材料的空间应该足够大。此外,还要在蓄热器内蓄热材料的装载侧留出一定空间,防止蓄热材料受热后体积膨胀对蓄热器造成 损坏。

因此,综合考虑以上因素后,选择壳管式换热器作为间接式蓄热器设计和研究的模型基础。由于壳管式换热器结构中管内空间较小,设计为蓄热器的换热工质侧;管外空间较大,可以容纳更多的蓄热材料,设计为蓄热器的蓄热材料装载侧。同时为了得到材料在蓄热器中最基本的凝固熔化规律,并为后续蓄热器结构的进一步优化提供验证模型,选取了最基本的光管蓄热器结构。

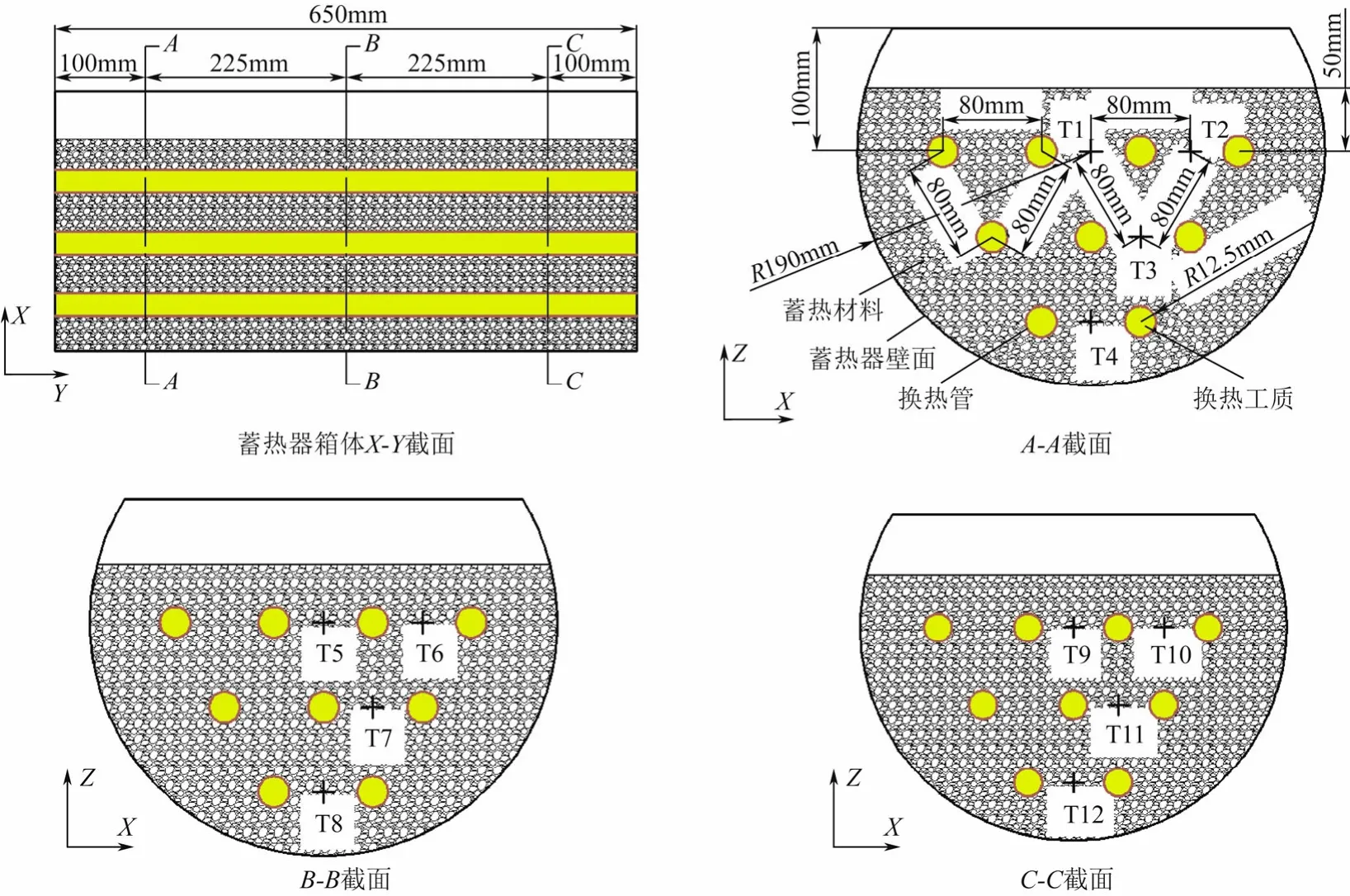

实验系统中的蓄热器箱体部分设计为水平圆柱体。考虑到后续对蓄热器内部结构进行优化改造,蓄热器箱体上部设计为可拆卸的平台结构。为了便于研究蓄热器内水平方向材料的温度变化情况以及熔化凝固规律,在水平方向分别选取3 个截面A-A、B-B 和C-C 进行研究,见图3。同时,为了分析蓄热器内材料在垂直方向上的温度变化及熔化凝固情况,在3 个截面上又分别布置了4 个温度测点。实验选用日本横河(YOKOGAWA)机电公司生产的MV1000 型号便携式无纸记录仪和天津自动化仪表八厂生产的镍铬-镍硅热电偶测试温度数据。实验进行前,对选用的热电偶采用了精度为0.1 的标准水银温度计进行标定。实验结束后,用标定得到的温度校准曲线对实验数据进行处理,并得到最终实验数据。蓄热器箱体和换热管尺寸信息及温度测点的分布情况如图3 所示。

图3 间接式蓄热器箱体和换热管尺寸信息及温度测点分布情况

1.1.3 模拟用户端

本实验的用户部分主要包括了水箱、水泵、换热器、流量计、阀门和循环管路。

1.2 实验材料测试

1.2.1 实验材料的DSC 测试

由于产品纯度和生产标准的不同,实验材料的相变温度和相变潜热会产生一定变化。为了在实验过程中得到较为准确的相变蓄热参数,为后续实验分析提供可靠的数据,针对选用批次的赤藻糖醇进行了示差扫描量热法(DSC,differential scanning calorimetry)测试分析。实验中DSC 测试分析选用了德国NETZSCH 公司生产的型号为DSC 204 F1的测试分析仪。为了保证测试仪器的准确性,实验前用铟对仪器设备进行了校准测试。应用德国SRTORIUS 公司生产的型号为BT 25S、精度为0.01mg 的电子天平称取了质量为9.220mg 的赤藻糖醇作为本次测试的试样。进行测试时将赤藻糖醇试样封装在铝制坩锅内,设定测试时的升温速率为5℃/min,测试温度范围为20~160℃,测试气氛为20mL/min 的氮气。

1.2.2 实验材料的过冷度测试

由于赤藻糖醇分子结构中羟基数目较多,分子结构和分子间作用力情况复杂,在发生相态转变过程中可能造成过冷现象的发生。为了充分了解和掌握赤藻糖醇在相变过程中发生过冷现象的程度,以便针对该问题在系统应用过程中采取相应措施,本文设计并进行了赤藻糖醇的过冷度测试实验。

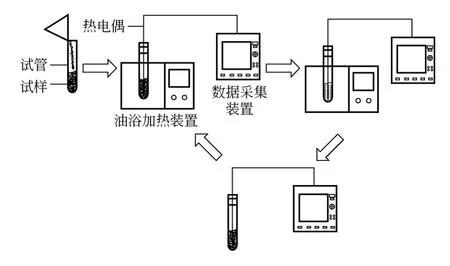

图4 赤藻糖醇过冷度测试示意图

图4 是赤藻糖醇过冷度测试示意图。首先,称取一定质量的赤藻糖醇材料置于加热试管内,选用精度为0.2 的K 型热电偶埋置在试管内的材料中。正式进行实验前,用精度为0.1 的温度计对测试用 的热电偶进行标定。热电偶的另一端连接数据采集装置(日本Yokogawa,型号MV1000),间隔30s自动采集一次温度数据。将装有材料和热电偶的试管放进恒温油浴(宁波新芝,型号 GDH-1020N)内进行加热,加热温度为140℃。当观察试管内固态的赤藻糖醇全部熔化,并且数据采集装置显示的温度达到材料的熔点温度以上时认为试管内的材料完成熔化过程。然后,将试管移出油浴加热装置,静置于环境温度中自然冷却。观察数据采集装置,开始阶段材料向周围环境不断放热,温度持续下降,当到达某一值时温度维持基本恒定然后开始上升,此时的温度即被认为是材料在该次放热过程中的实际凝固温度,其与理论凝固温度的差值为此次放热过程中的过冷度。记录该温度值并将置有材料和热电偶的试管重新放进恒温油浴内进行加热,重复以上过程并进行200 次过冷度测试。

1.3 实验研究步骤

整个实验过程分为充热和放热两个阶段。

1.3.1 充热阶段

开启温控加热装置,对管道加热器内的导热油进行加热,并注意观察其温度变化情况。当导热油的加热温度达到140℃时,开启阀门V1、V2、V3、V6 和V8,关闭其他阀门,开启导热油泵,调节导热油流量至2.00m3/h,将加热器内的导热油输送至蓄热器内进行换热。换完热的导热油经循环管路流回加热器内进行再次加热。

1.3.2 放热阶段

开启阀门 V1、V2、V4、V5、V7、V9 和V10,关闭其他阀门,开启导热油泵,设置导热油流量为2.00m3/h,使循环管路内的导热油进入蓄热器内被加热,然后输送至换热器内与来自水箱内的水进行换热。换完热的导热油经循环管路流回蓄热器内进行再次加热。

2 实验结果与分析

2.1 材料测试结果与分析

2.1.1 材料DSC 测试结果与分析

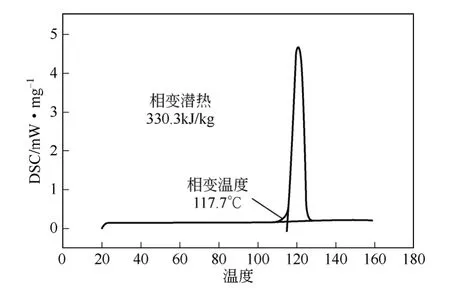

图5是材料DSC测试曲线图。图中,材料的相变温度为DSC 曲线峰最大斜率的切线与基线交点对应的温度,相变潜热为DSC 曲线峰的面积,可通过对其进行积分计算得到。通过分析图5 可以知道,实验选用的该批次赤藻糖醇相变温度为117.7℃,相变潜热为330.3kJ/kg。对比本文中选用赤藻糖醇的相变温度和潜热测试结果与文献[3]中报道的数据可以看到,二者数值非常接近,存在的微小差异可以认为是由材料纯度、测试误差等因素引起的。因此,选用批次的赤藻糖醇在蓄热性能上符合实验要求,可以满足移动式蓄热系统实验的研究应用要求。

图5 DSC 测试曲线

2.1.2 材料过冷度测试结果与分析

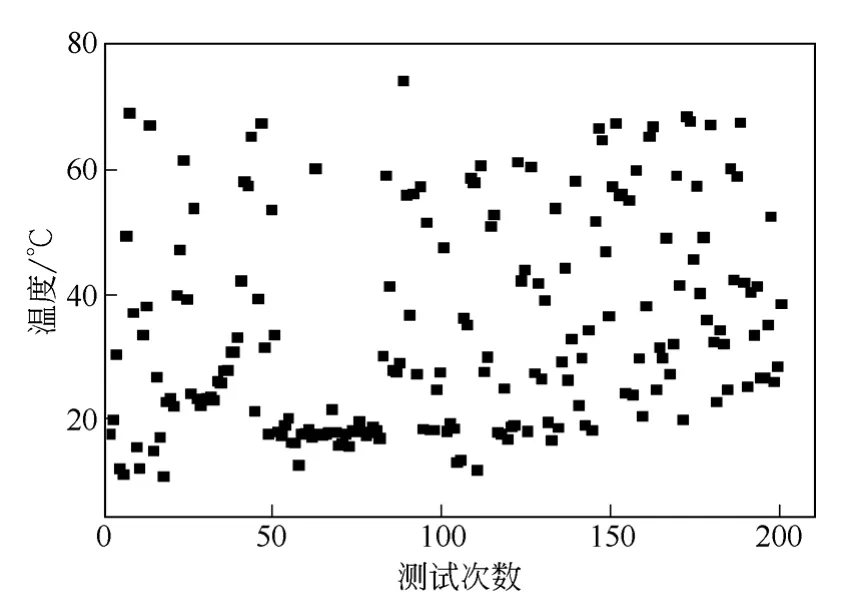

图6 反映了赤藻糖醇进行200 次过冷度测试的情况。从图6 中可以看到,在200 次过冷度的测试过程中,赤藻糖醇的过冷度范围为10~70℃之间,说明其在自然冷却条件下进行放热时存在一定程度的过冷现象,因此在后续进行的系统放热实验中需注意观察材料过冷现象对放热过程的影响。

2.2 材料熔化凝固情况分析

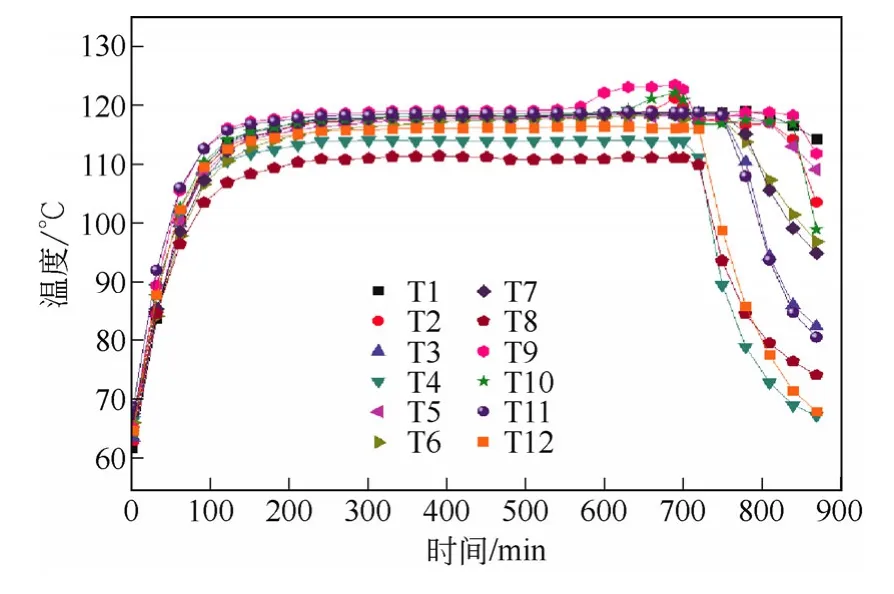

间接式蓄热器内材料在充热和放热过程中的温度变化情况如图7 所示。从图7 中可以看到,整个实验过程中温度的变化情况大致可以分为3 个阶段。第一阶段为实验进行过程中的0~200min。这个阶段时间相对较短,但蓄热材料的温度变化范围较大,蓄热材料主要以显热形式吸收热能。第二阶段为实验进行过程中的200~690min。这个阶段时间相对较长,材料的温度变化范围较小,是材料发 生熔化的主要阶段,蓄热材料主要以潜热形式吸收热能。第三阶段从实验进行的690~870min。在这个阶段里,材料温度下降非常明显,储存在材料中的大量热能以潜热和显热形式释放出来。

图6 自然冷却条件下赤藻糖醇进行的200 次过冷度测试 情况

图7 间接式蓄热器内各测点温度变化情况

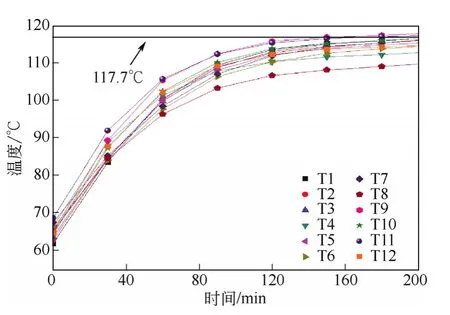

为详细了解蓄热器内材料的熔化凝固情况,下面将上述3 个阶段作进一步的分析。图8 是实验进行第一阶段蓄热器内各测点温度的变化情况。在这个过程中,蓄热器内材料的温度从最初的60~70℃快速上升到110℃左右。随着实验过程的进行,材料温度变化幅度逐渐减小,蓄热器垂直截面中部和上部位置的测点温度已接近或达到蓄热材料熔点温度,表明该处材料已开始准备熔化。蓄热器垂直截面下部测点温度相对较低,表明下部材料开始熔化的时间较晚。

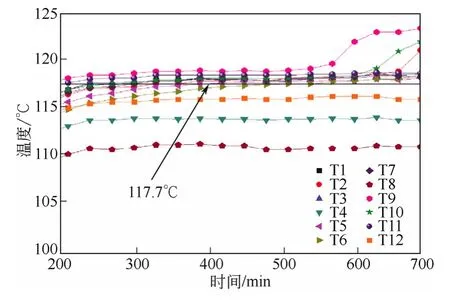

此外,从图8 中还可以发现B-B 截面下部材料温度要低于相同位置A-A 截面和C-C 截面的材料温度。形成这个情况的主要原因是A-A 截面和C-C 截面距离蓄热器两侧挡板位置较近,受挡板的影响造成测量温度比真实温度略高。基于这个分析对蓄热器水平方向上对应位置的测点进行比较后可以发现,水平方向蓄热材料在实验进行0~200min 内的温度变化和熔化情况基本一致。图9 是实验进行200~690min 蓄热器内各测点温度的变化情况。从图9 中可以看到,这个阶段材料的温度变化范围较小,后期除蓄热器底部3 个温度测点外,其他部位测点温度均已超过材料的熔化温度。这种情况说明在充热实验后期,蓄热器中部和上部材料已基本熔化,下部材料仍然保持固体状态。造成这种情况的主要原因是由于蓄热器下部换热管布置密度相对中上部较小,造成下部材料熔化较慢。另一方面,由于液态材料密度小于固态材料,材料熔化后在重力作用下向蓄热器上部流动,强化了蓄热器中上部的自然对流换热。蓄热器下部材料位于最底层换热管的下方,受到自然对流的影响作用较为微弱,因此熔化速率较为缓慢。

图8 0~200min 间接式蓄热器内各测点温度变化情况

图9 200~690min 间接式蓄热器内各测点温度变化情况

对比第二阶段蓄热器水平方向上对应位置测点温度可知,蓄热器内A-A 截面的T4 测点和C-C 截面的T12测点间实际温差约为0~2℃。因此可以认为在实验进行的200~690min 内,水平方向上蓄热材料的温度变化及熔化情况基本一致。

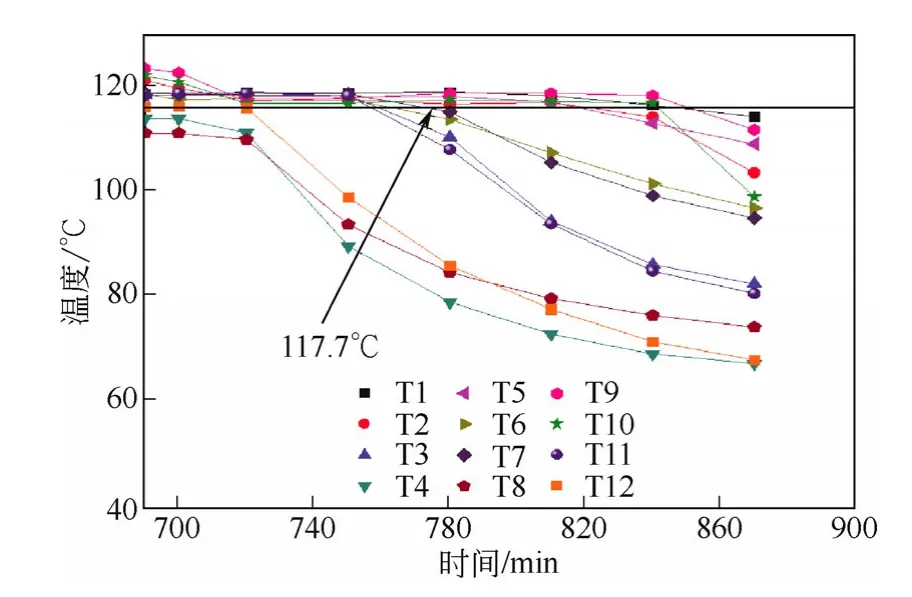

图10 690~870min 间接式蓄热器内各测点温度变化情况

实验进行的690~870min 是蓄热器的放热阶段。如图10 所示,伴随着材料相变潜热和显热的释放,蓄热材料的温度变化在这个阶段较为明显。在实验进行的690~750min 内,蓄热器垂直截面中 上部测点的温度变化幅度较小,说明在这段时间内蓄热器内中上部材料仍然保持液体状态。由于蓄热器下部材料在充热阶段中未完成熔化过程,其在放热阶段开始就主要为固体状态,热量的释放以显热为主,温度变化幅度较大。实验进行750min 后,蓄热器垂直截面中部材料温度开始明显下降,表明此时中部材料已基本完成相变潜热的释放,开始发生凝固现象并以显热形式继续释放热量。此时,上部材料温度仍然稳定在熔点温度以上,表明此时上部材料仍然呈现液态状态。实验进行850min 后,蓄热器垂直截面上部材料温度开始明显下降,因此可以判断出此时上部材料已基本完成相变凝固过程。

综上可知,在放热过程中,蓄热器垂直截面下部材料由于在充热过程中未完成熔化,在放热过程开始即为固态。蓄热器中部材料先于上部材料完成凝固放热。造成这种凝固情况的原因主要由于材料固态和液态密度差引起的。在放热过程中,液态材料密度较小,不断地向蓄热器上部流动,因此蓄热器上部聚集了大量液态蓄热材料。另一方面,由于上部对流强度较大,换热管周围材料在放热阶段开始时的凝固速率较快,容易在换热管周围形成一层凝固的材料层,阻碍了换热管与周围液体材料间的进一步对流换热,使得上部材料凝固速率降低。

对比放热过程中蓄热器水平方向上对应位置测点温度可知,水平方向上蓄热材料的凝固情况基本一致。

此外,分析图10 还可以看到,蓄热材料在系统实验过程中并未出现十分明显的过冷现象。这主要是因为在放热过程中蓄热材料释放的热量被循环系统中的导热油及时带走并在换热器内传递给水箱内的水,为蓄热材料的凝固结晶提供了的动力,减弱了过冷现象发生的程度。因此,在实际应用中基本可以忽略过冷现象对系统放热过程造成的影响。

2.3 蓄热量和蓄热效率分析

为了进一步掌握间接式移动蓄热器的性能情况,对蓄热器的蓄热量和蓄热效率进行了定量分析。由于考虑到蓄热器底部部分材料未完全熔化的情况,通过计算用户侧的得热量来间接计算蓄热器的蓄热量及蓄热效率。

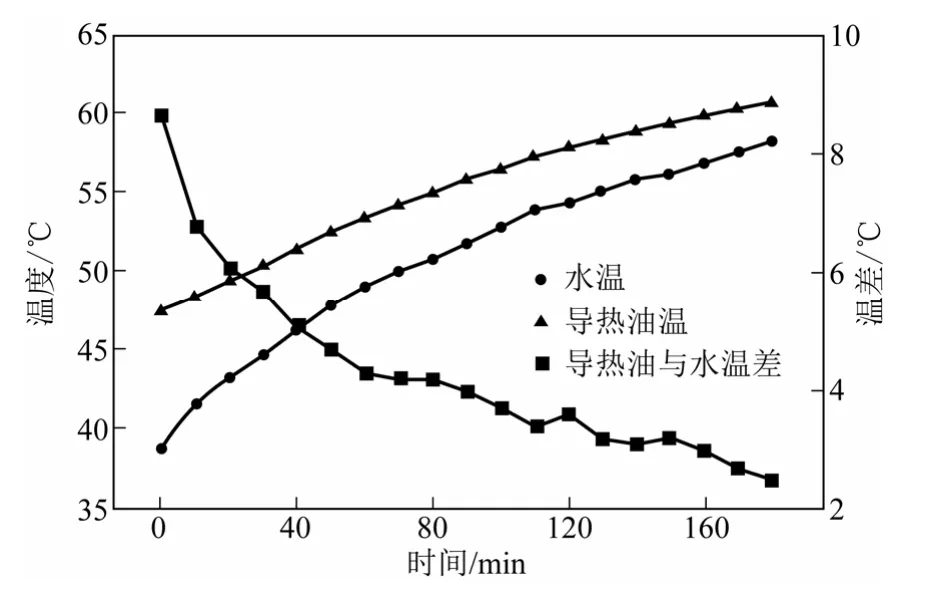

图11 反映了放热实验过程中进入用户侧换热器的水温、导热油温及二者温差变化情况。从图11 中可以看到,随着蓄热器内热量的释放,循环系统导热油的温度和水箱内水的温度都在上升。放热过程前期,蓄热材料释放出大量相变潜热,使得导热油和水的温度快速上升,导热油与水的温差较大;放热过程后期,大部分蓄热材料完成了相变放热过程,热量的释放以显热为主,导热油和水的温度上升缓慢,温差逐渐减小。

图11 间接式蓄热系统放热实验水温、导热油温及二者 温差变化情况

在放热实验中,用户侧水箱内水的体积为0.126m3,整个放热实验过程中水温由39℃上升到了58℃,实验过程中用户侧实际得到的热量可以通过式(1)进行计算。

式中,Q为用户侧实际得热量,MJ;cp为水的定压比热容,4.2×10-3MJ/(kg·℃);m 为水箱中水的质量,kg;Δt 为水箱内水的温升,℃。

经计算实验中用户侧实际得到的热量Q 约为10.1MJ,考虑到换热器的热效率(本文取85%)和系统在放热过程中的热损失(本文取7%),蓄热器的实际蓄热量Qr约为12.8MJ。间接式蓄热器内设计装载蓄热材料质量为60kg,蓄热器在充热过程中材料完全熔化后达到最大蓄热量,其值可通过式(2)进行计算。

式中,Qmax为蓄热器的最大蓄热量,MJ;mPCM是蓄热材料的质量,kg;ΔH 是蓄热材料的相变潜热,MJ/kg;cp,PCM是蓄热材料的比热容,MJ/(kg·℃);ΔT 是蓄热材料的温差,℃。

通过式(2)计算间接式蓄热器的最大蓄热量Qmax为26.8MJ。因此蓄热器的蓄热效率可以认为是实际蓄热量与最大蓄热量的比,约为48%。造成蓄热器效率不高的原因主要有两个:①蓄热和放热过程中的热损失;②蓄热器底部材料未完全熔化,使得实际蓄热量降低,影响了蓄热器的实际放热量。因此对现有间接式蓄热器进行优化,将下部换热管进行密集布置,同时增加部分环肋或直肋,增加换热面积,将是间接式移动蓄热器后续研究的主要方向。

3 结 论

通过搭建移动蓄热实验系统,并对蓄热器内的蓄热材料在相变过程中的熔化凝固规律进行了实验研究,得出以下结论。

(1)充热过程中,垂直方向上,蓄热器上部和中部的赤藻糖醇熔化速率较快,下部熔化较慢。水平方向上,赤藻糖醇的熔化规律较为一致。

(2)放热过程中,垂直方向上,蓄热器下部的赤藻糖醇凝固较快,上部的赤藻糖醇凝固速率较慢,中部的赤藻糖醇先于上部的赤藻糖醇凝固放热。水平方向上,材料的凝固规律较为一致。

(3)总结本研究可知,充热过程中,蓄热器下部材料熔化缓慢,放热过程中,蓄热器上部材料凝固较慢,中部材料在充放热过程中始终保持着较好的熔化凝固速率。因此为实现蓄热器内材料快速均匀凝固熔化,在后续的工作中,应重点优化蓄热器上部和下部结构。

(4)考虑到蓄热器最底部材料存在较难熔化 区域,在后续的优化过程中应将下部换热管进行密集布置。同时还可以增加部分环肋或直肋,以达到增加换热面积,加快换热速率的目的。

[1] 连红奎,李艳,束光阳子,等. 我国工业余热回收利用技术综述[J]. 节能技术,2011,3(2):123-128.

[2] 李炎锋,杨英霞,高辉,等. 国内几种供暖方式的经济技术比较与分析[J]. 建筑热能通风空调,2004,23(4):84-89.

[3] 杨波,李汛,赵军. 移动蓄热技术的研究进展[J]. 化工进展,2013,32(3):515-520.

[4] Sharma A,Tyagi VV,Chen C R,et al. Review on thermal energy storage with phase change materials and applications[J]. Renewable and Sustainable Energy Reviews,2009,13:318-345.

[5] Akihide K,Nobuhiro M,Atsushi K,et al. Thermophysical and heat transfer properties of phase change material candidate for waste heat transportation system[J]. Heat Mass Transfer,2008,44:763-769.

[6] Abhat A. Low temperature latent heat thermal energy storage:heat storage materials[J]. Solar Energy,1983,30:313-332.

[7] Francis A. A review of materials,heat transfer and phase change problem formulation for latent heat thermal energy storage systems (LHTESS)[J]. Renewable and Sustainable Energy Reviews,2010,14:615-628.

[8] 唐志刚,李隆健,崔文智. 针翅管式相变蓄热器传热特性的实验研究[J]. 郑州大学学报,2008,29(3):69-72.

[9] 冯惠生,徐菲菲,刘叶风,等. 工业过程余热回收利用技术研究进展[J]. 化学工业与工程,2012,29(1):57-64.