流动结构对化学反应速率的影响

2015-07-24李勤肖姝驿沙嵬李福宝

李勤,肖姝驿,沙嵬,李福宝

(1 沈阳工业大学化工装备学院,辽宁 辽阳 111003;2 沈阳工业大学石油化工学院,辽宁 辽阳 111003)

空化技术与撞击流技术联用有可能产生耦合效应,因此本文作者尝试把“空化射流”和“撞击流”这两种高效、独立的技术联合使用,并提出了“空化撞击流”的概念。简言之,“空化撞击流“即将空化射流与撞击流有机结合,产生一系列有利于热、质传递的耦合效应的流动结构。利用由同轴对置的两个空化喷嘴射出的两股空化射流发生对撞,即可形成具有高度湍动流场的空化撞击区[1-4]。

本文作者通过分析液体微团在空化撞击流反应装置中的运动过程,结合空化效应和撞击流流场的技术特性,得出空化撞击流流场的特性,并且从反应动力学角度分析,认为空化撞击流技术对反应动力学具有促进作用。空化撞击流流场的特性可概括为以下几个方面。

(1)空化撞击流宏观混合特性 撞击区流场 在两股射流高速对撞的作用下高端湍动,形成了比搅拌反应器湍动程度更高的循环流场,同时气液两相射流中存在的气泡具有不稳定性,它们的发生、溃灭和随机运动会进一步提高撞击区的湍动程度,所以空化撞击流反应装置具有良好的宏观混合作用,可以在极短时间内使反应物充分混合。另一方面,液体微团在撞击面附近往复振荡,延长了其在撞击区的停留时间,这就使撞击区的反应物浓度高于装置内其他位置,进而可以提高反应速率。

(2)空化撞击流微观混合特性 液体连续相 撞击流在撞击区存在着强烈的动量传递作用,具体表现为微团间的剪切、挤压和碰撞力[5]。大尺度微团在这些力的作用下破碎为分子尺度微团,这就大幅提高了反应物分子间接触概率。另外,撞击区空化泡溃灭形成的微射流和冲击波会打破包裹反应物分子的笼,提高反应物A、B 分子的遭遇对浓度[{A B}]。进而提高反应速率。

(3)空化撞击流压力波动特性 经实验测 定[6],撞击区存在频率2~6kHz、最大波幅100~500Pa 的压力波动。这种波动是分子振动的宏观表现,说明在撞击过程中分子的一部分平动能转变为分子的振动能,分子的能量分布发生变化,更多的普通分子转变为活化分子。同时空化热效应也会为分子提供大量热能,促进分子能量分布的变化。当分子具有更高的振动能时,其相对速度和相对动能ε 也会随之提高,进而提高反应速率常数,提高反应速率。

可见,从理论角度可以判断空化撞击流技术确实可以有效提高化学反应速率。本文选定乙酸乙酯皂化反应体系进行了对比实验,主要目的是利用4种反应器产生的不同流动结构进行对比实验,以验证空化撞击流促进反应动力学的理论分析。

1 实验部分

1.1 实验原理

根据本文的研究目的,在选取反应体系时应该考虑的因素有:必须是经典化学反应,动力学数据应准确可靠;化学反应速率平稳,易于测定反应物浓度的变化。因此选取乙酸乙酯皂化反应作为实验反应体系,反应方程式为式(1)[7]。

乙酸乙酯皂化反应属于二级动力学,是一个非常经典的反应。在反应进行过程中,溶液内物质浓度不断变化,导致溶液电导率随之发生变化,因此可以通过测定溶液的电导来间接测定乙酸乙酯皂化反应速率常数k。

对于二级动力学反应,当两种反应物的初始浓度相同时,有式(2)关系。

式中,t 为反应时间,s;a 为两种反应物的初始浓度,mol/L;x 为经过时间t 后反应物浓度,mol/L;k 为反应速率常数。

对式(2)进行积分可得式(3)。

由式(3)可以看出,实验中测出不同时刻的x值,就可计算出t 时刻的反应速率常数k。由反应方程式可以看出,由于NaOH 是强电解质,所以反应起始时溶液中离子浓度较高,溶液导电率较大。随着反应的进行,反应产物CH3COONa 和乙醇的浓度逐渐增大,其中乙醇是非电解质而且由于CH3COO-的电导比OH-低得多,所以溶液的总电导会逐渐下降。在稀溶液中溶液电导率的变化与OH-浓度成正比,见式(4)。

式中,G 为溶液总电导;C 为OH-的浓度;α、β 为常数。

不同时刻G 的数值并不相同,设t=0 时,总电导为G0,OH-浓度为C0;反应达到平衡时,t→∞,总电导为G∞。则有式(5)~式(7)。

因此

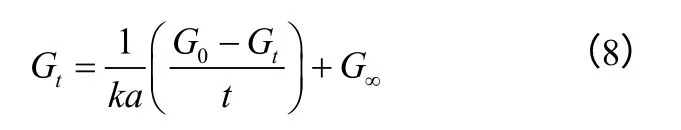

将式(7)代入式(3),可得式(8)。

式中,G0为反应体系的初始电导;G∞为反应体系的终止电导。

根据式(8),通过记录特定时刻的电导Gt,可以在图上描绘出一系列离散的点,利用这些点可以绘出一条直线。该直线以Gt为纵坐标,(G0-Gt)/t为横坐标,斜率为1/(ka),截距为G∞。通过计算直线的斜率就可以得知反应速率常数k。

1.2 实验装置及试剂

实验中所需的主要装置:空化撞击流反应器,实验室自主研发;多功能潜水泵,森森股份有限公司HQB 系列,额定功率55W,最大扬程2.5m,最大流量2000L/h;电导率仪,上海理达仪器厂生产的DDS-307W 微机型电导率仪;常州国华电器有限公司生产的JJ-1 增力电动搅拌器,电机功率100W。

实验中所需的主要试剂:NaOH,分析纯,天津市瑞金特化学品有限公司生产;乙酸乙酯,分析纯,天津市富宇精细化工有限公司生产;去离子水。

1.3 实验流程

空化撞击流反应装置的工作流程如图1 所示。

图1 空化撞击流反应装置流程

在空化撞击流实验装置中分别利用空化自激脉冲喷嘴和普通喷嘴各进行反应一次,记录2 组数据;然后将普通实验用搅拌反应器的转速设定为150r/min 和600r/min 各进行一次实验,再记录2 组数据;将这4 组数据整理之后绘制出一幅曲线图,通过对比4 条图线来分析在空化撞击流反应器与搅拌反应器中化学反应进行的情况。所有反应进行的温度均为15℃。

1.4 实验方法

(1)准确称取1.6116g 氢氧化钠,配制成1L水溶液,以标准浓度盐酸标定其浓度后,作为储备液待用。

(2)仔细清洗搅拌反应器,并放置待其干燥。将转速设定为150r/min,将步骤(1)中储备液加入,以去离子水清洗容量瓶并加入反应器。反应器加去离子水至1944mL 定容,此时反应器内氢氧化钠浓度为0.02100mol/L。

(3)用刻度吸量管精确量取3.95mL 的乙酸乙酯,迅速注入反应器中,同时开始计时。此时反应器中乙酸乙酯浓度为0.02090mol/L。在t=0 时记录电导率G0;此后间隔30s 记录一次电导率,一共记录121 个数据,最后记录的数据作为G∞;将该组数据编号为1#。

(4)将搅拌反应器的转速调整为600r/min,按照上述步骤配制药品,添加入反应器并开始实验如上测试,记录数据,数据编号为2#。

(5)按照图1 组装空化撞击流反应装置,采用普通喷嘴;组装完成后向反应器内注入清水,并开启水泵进行循环以检验反应装置的密封状况和运行情况;若实验装置运行良好,则清空反应器准备实验,否则重新调试设备。

(6)准确量取10.0064g 氢氧化钠,配制成1L水溶液,以标准浓度盐酸标定其浓度后,作为储备液待用。

(7)关闭反应器排水口阀门,利用反应器上部的试剂入口向反应器内加入10.893L 蒸馏水,灌泵之后开始运行水泵;向反应器加入先前配制的NaOH 溶液,此时反应器内氢氧化钠浓度为0.02100mol/L。待装置运行平稳后,记录电导率仪显示的数据。

(8)用刻度吸量管精确量取23.50mL 的乙酸乙酯待用。向反应器内迅速加入23.50mL 乙酸乙酯,同时开始计时。此时反应器中乙酸乙酯浓度为0.02090mol/L。在t=0 时记录电导率G0;此后间隔30s 记录一次电导率,一共记录121 个数据,最后记录的数据作为G∞;将该组数据编号为3#。

(9)排出反应装置内的全部反应液,并仔细清洗反应装置;将普通喷嘴更换为空化自激脉冲喷嘴,按照步骤(6)~(8)配制药品。重复进行以上步骤的工作,记录下另一组数据,编号为4#。

2 结果与讨论

4 组实验的溶液温度均为15℃,反应物初始浓度均为:乙酸乙酯 0.02090mol/L,氢氧化钠0.02100mol/L。因此可以将两种反应物的浓度看作相同,即a=0.02mol/L。将所记录的4 组数据分别进行整理,可以绘制出如图2 所示的图线。

图2 不同反应装置中G0 与(G0-Gt)/t 的关系图

表1 4 种反应装置中反应速率常数比较

由图2 可以看出:4 条图线基本上满足线性关系,变化规律基本相同;4 条曲线均是递增函数,斜率均是正值;第1#~4#组图线的斜率依次递减。由式(8)可知,图2 中图线的斜率是1/(ka),所以可由此计算出4 组反应的反应速率常数k1~k4,结果如表1 所示。

2.1 搅拌转速对反应速率常数的影响

由1#和2#数据对比发现,在搅拌反应器中,搅拌转速为600r/min 时的反应速率常数k2比150r/min时的速率常数k1高4.99%,可见当搅拌转速提高时,反应器内循环速率略有变大,说明搅拌可以使反应物混合更为均匀。转速提高会增大反应器内部溶液的流动速度,也就会提高反应物分子运动速率,从而提高分子碰撞的能量,提高反应速率。但是搅拌反应器内液体主要为层流状态,反应物分子的碰撞频率增大幅度有限,因此反应速率提高不大。

2.2 普通喷嘴撞击流反应器与搅拌反应器对比

由2#和3#数据对比发现,在安装普通喷嘴的液体连续相撞击流反应器中,反应速率常数k3比转速为600r/min 的搅拌反应器高12.38%,这说明:在功耗相似的情况下,撞击流反应器所形成的撞击区比搅拌反应器所形成的流场更能促进反应的进行,这得益于液体连续相撞击流的流场特性。此状态下,撞击流场内为湍流状态,溶液中反应物质分子的运动处于无序且随时发生改变的情况,极大地增加了反应物质分子相互碰撞的概率。因此,反应速率提升幅度较大。

2.3 空化撞击流反应器与普通喷嘴撞击流反应器对比

由3#和4#数据对比发现,在其他条件相同的情况下,化学反应在空化撞击流反应器中的反应速度明显高于撞击流反应器,速率常数k4比k3高出13.42%。这说明相比于单独使用空化或撞击流,将两种技术耦合使用的确产生了积极的效果,也就证实了关于空化撞击流技术特性对化学反应动力学影响的分析,如振动增幅和增大速率的影响。反应物质分子在这些作用下,湍动明显更加剧烈,同时分子本身的瞬时速度及动能有大幅度的提高,相互撞击形成反应的概率大大加强,因此反应速率再度大幅上升。这都说明空化撞击流可以促进化学反应的进行。

2.4 空化撞击流反应器与搅拌反应器对比

由2#和4#数据对比发现,k4比k2高27.46%,这说明:在不改变反应器功率情况下,空化撞击流反应器中反应速率比搅拌反应器高出很多;而当两种反应器的反应速率相同时,空化撞击流反应器的能耗将远低于搅拌反应器。

3 结 论

理论分析显示空化撞击流宏观混合效应促进了撞击区反应物的宏观混合,提高了该区域反应物分子的浓度;空化撞击流微观混合效应提高了反应物分子遭遇时的浓度,从而提高了反应物分子的碰撞概率;空化撞击流压力波动特性改变了分子的能量分布,使更多分子成为活化分子,从而提高了有效碰撞频率。

实验结果表明,使用空化撞击流反应器时,反应速率常数分别比使用撞击流反应器、高速搅拌反应器和低速搅拌反应器高出13.42%、27.46%和33.82%,另外空化撞击流反应器的能耗更低。实验结果充分体现出空化撞击流反应器相比于其他3种反应器的优越性,同时也验证了空化撞击流技术特性对反应动力学影响的理论分析。

[1] Li Qin,Wang Huilin,Li Fubao. Numerical simulation of the flow field in cavitations nozzle for impinging streams reactor[J]. Advanced Material Research,2010,97(7):4466-4469.

[2] Li Fubao,Lin Tao,Li Qin. Research on cavitation and impinging stream micro-electrolysis reactor for treating organic wastewater[J]. Advanced Material Research,2013,652(8):1692-1695.

[3] Li Qin,Li Fubao,Li Zhongke. Research on the three-dimensional velocity field splitting measurement method of cavitations-impinging stream reactor[J]. Advanced Material Research,2012,571(7):618-621.

[4] Li Qin,Lin Tao,Li Fubao. Study on a new high-efficiency treatment method of printing and dyeing wastewater[J]. Advanced Material Research,2012,550(4):153-157.

[5] 伍沅,周玉新,郭嘉,等. 液体连续相撞击流强化过程特性及相关技术装备的研发和应用[J]. 化工进展,2011,30(3):43-46.

[6] Wu Y,Zhou Y,Bao C. Features of liquid-continuous impinging streams and their influences on kinetics[J]. Amsterdam:Elsevier,2006,159(7):533-536.

[7] 李慎新. 电导法测定乙酸乙酯皂化反应速率常数[J]. 成都大学学报,1995,15(2):9-13.