两平行穿透裂纹合并过程仿真分析

2015-07-23刘灿铭黄劼秦钦

刘灿铭,黄劼,秦钦

两平行穿透裂纹合并过程仿真分析

刘灿铭1,黄劼1,秦钦2

(1.四川大学,四川成都610065; 2.东南大学,江苏南京 211189)

本文以断裂力学相关理论为算法基础,以修正后的Paris裂纹增长[1]方式为前提,对两平行穿透裂纹合并过程进行软件模拟仿真。软件采用基于MFC类库的C++语言开发,完成了不规则穿透裂纹的自动表征,断裂韧度评定点的有效性判定,应力强度因子、载荷比以及断裂比的计算,实现了裂纹塑性区的划分,求出了两平行穿透裂纹尖端塑性区发生接触时的临界间距,并通过断裂载荷比评定点,对两平行穿透裂纹的合并过程进行仿真分析,最终为多裂纹失效机理的研究提供了手段。

穿透裂纹;合并过程;仿真;参数确定

0 引言

压力容器是指能够承载较大压力,用于储蓄气体或液体的密封容器,在军工、能源、石油等领域都有广泛的应用。由于压力容器在运行过程中承受脉动载荷和较大的局部应力,长期使用后会产生疲劳损伤,进而形成裂纹,可能导致压力容器内气体或液体的泄漏,引发火灾、爆炸等重大事故。因此,对于压力容器裂纹缺陷失效的评估分析是保障其安全运行的必要手段。目前各国对于单裂纹失效及其扩展规律的研究已较为成熟,形成了完善的理论体系,并由此制定了相应的压力容器裂纹缺陷评定标准。对于多裂纹的研究,国内外学者也做了众多工作,Kuang J H等学者依据单裂纹扩展规律,提出了二维平面裂纹之间的相互影响关系,得出裂纹尺寸是影响裂纹尖端应力强度因子的关键,同时发现了裂纹尖端应力强度因子若相互重叠,会发生彼此减弱的现象。王自强、韩学礼等学者对多裂纹的扩展规律提出了一种新的计算方式,在单裂纹理论的基础上,用级数的方式对裂纹尖端的应力场进行表示,然后累加,使配置点符合边界阈值条件,将复杂的多裂纹计算方式转化为较为简捷的线性方程组求解。四川大学龙伟教授等学者采用模糊评定的方法,一定条件下实现了对多裂纹缺陷失效和安全的评定。但总的说来,目前对多裂纹扩展合并规律的研究依然有诸多问题尚未解决,至今还没有一套完整有效的理论对其进行全面解释。本文采用模拟仿真的方式对两平行穿透裂纹的合并过程进行仿真分析,为最终建立含多裂纹的压力容器的失效评定方法提供新的研究手段。

1 仿真的目的和意义

软件仿真以断裂力学相关知识为理论支撑,包括断裂韧度、断裂载荷比、线弹性和弹塑性干涉效应、塑性区化分等相关知识,仿真过程中裂纹的增长选取修正后的Paris增长方式,具体的应力强度因子幅ΔK以及先关参数由于试样无法进行实验,选用经验数值。在对两平行穿透裂纹的合并过程进行仿真分析时,首先是对两穿透裂纹进行表征,然后采用J积分算法计算断裂韧度JIC,并对断裂韧度评定点(Δa,JIC)进行有效性判定(若材料的断裂韧度JIC已知,该环节可省略),之后求出应力强度因子Ki,并进一步计算出载荷比Lr和断裂比Kr,将计算出的各组(Lr,Kr)放入R6失效评定图中,对两裂纹的合并失效做进一步分析。具体仿真流程如图1所示。

目前,对于多裂纹的研究还不够成熟,并没有一套完整的理论规律体系来解决多裂纹合并过程中的诸多问题。对多裂纹合并失效规律的研究由于相关理论尚未完善,一定程度上依赖于对实验结果的分析、总结,但对于应用中的试样,无法对其进行实验操作,只能采用仿真模拟的方式对裂纹塑性区的接触以及安全性能进行评估。基于该原因,本文采用仿真的方法来模拟计算两平行穿透裂纹尖端塑性区接触时的临界距离,并借助断裂载荷比评定点来模拟分析两平行穿透裂纹融合过程,为进一步评定多裂纹合并失效提供手段。

2 仿真的理论依据

2.1裂纹表征方式

对于裂纹而言,其形状是多样的,裂纹走势也并非完全符合某些扩展规律,同时在实际实验中发现裂纹某些形状上的缺陷不会很大程度上影响裂纹问题的研究,所以仿真评定时需对裂纹进行表征,方便计算处理。

不同类型的裂纹,其表征方式有所不同。对于穿透裂纹而言,若裂纹在某材料表面上的最大长度为L,且该材料的厚度为B,在仿真软件中其表征结果为:将原始穿透裂纹表征为一条高2c,长2a的矩形穿透裂纹(其中2a=L,2c=B)。

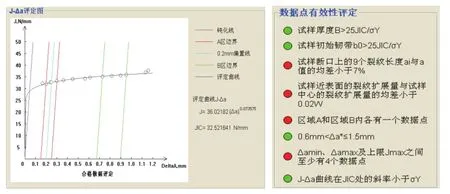

2.2断裂韧度JIC计算方式

对于已知断裂韧度JIC的材料而言,仿真过程中可省略该环节,但对于断裂韧度未知的试样,可借用该仿真软件计算其断裂韧度,断裂韧度的获取采用J积分算法实现。仿真软件会将计算出的多组(Δa,JIC)评定点放入J-Δa评定图中进行有效性判定,只有满足评定要求的断裂韧度值才可代入进一步的仿真中。

为了能够在J-Δa评定图中判断(Δa,JIC)评定点的有效性,首先要将断裂韧度JIC表示为关于裂纹增长量Δa的函数,具体如下:

图1 仿真流程图Fig.1 The simulation of flow chart

应用J积分计算断裂韧度JIC,可以得到该试样断裂韧度的J积分坐标(Δa,JIC),将上式转化为对C1、C2的求解,对其进行变换得:

采用最小二乘拟合对ln JIC和lnΔa进行拟合,便可以求出C1和C2的值。之后便可在仿真软件中绘制出JIC=C1(Δa)C2的幂曲线,对评定点(Δa,JIC)进行有效性判定。

2.3断裂比和载荷比的计算方式

在计算断裂比的过程中,需要对之前计算出的断裂韧度JIC做进一步等效,即:

其中E为弹性模量,v为泊松比,JIC为由J积分求得有效断裂韧度。

相应的断裂比为:

其中KIP为一次应力下的应力强度因子,KIS为二次应力下的应力强度因子,ε为安全系数,G为两条裂纹间的弹塑性干涉效应系数,其中G与裂纹间距比s/a2有关,对于弹塑性干涉效应系数的取值,采用在线弹性干涉效应的基础上进行分段取值的方式,ρ为塑性修正因子。

存在穿透裂纹的平板材料的载荷比的计算如下式所示:

其中Pb和Pm为一次应力分量,W为试样宽度,a为裂纹长度,σs为材料屈服应力。

2.4裂纹尖端塑性区划分

裂纹发生扩展时,尖端应力会逐渐增大,产生塑性区。塑性区的接触以及形状大小都是影响两条穿透裂纹合并的重要因素,本文将塑性区接触作为两裂纹开始合并的依据。

对于裂纹尖端塑性区的划分,采用米塞斯条件(当受复杂应力状态下和受单向拉压屈服应力状态下的形状改变能密度相等时,材料发生屈服)。从而可以解得在平面应力状态下,裂纹尖端塑性区的边界方程为:

在平面应变状态下,裂纹尖端塑性区的边界方程为:

当泊松比v=0.3时,若取θ的值为0,则r值在x轴上,求得,相似的可绘制出塑性区曲线图,如图2所示,其中曲线①是平面应力状态下的裂纹尖端塑性区边界曲线,曲线②是平面应变状态下的裂纹尖端塑性区边界曲线。

图2 裂纹尖端塑性区图形Fig.2 The plastic zone of crack tip

3 仿真实例

本次模拟仿真选取含有两条I型穿透裂纹的钢类平板材料,其中两条裂纹表征后起始长度分别为0.41mm和0.56mm,起始深度为0.662mm和0.343mm。其中平板材料的长宽厚分别为:L=100mm、2W=20mm、B=5mm。仿真过程中选取的试样参数为:材料的弹性模量E=206000MPa,应力屈服σs=413.7MPa,一次应力分量Pb=110MPa,Pm=90MPa,塑性修正因子ρ=0,泊松比v=0.3。

假设本次仿真试样的断裂韧度未知,裂纹增长采用修正后的Paris增长方式,且裂纹参数数据选用文件导入的方法。在计算完断裂韧度后,将计算出的断裂韧度评定点序列{Δai,Ji}放入J-Δa评定图中做数据有效性判定,只有满足8条评定要求的评定点才认为其断裂韧度值有效,代入进一步的计算中去。如图3所示。

选用上文中的两条穿透裂纹a1=0.56mm,a1=0.41mm进行裂纹尖端塑性区仿真,设定其初始间距s=12mm,两条裂纹的增长方式采用修正后的Paris增长方式,具体应力强度因子幅ΔK及其它参数,根据试样材料选取经验数据,此处选取ΔK=50 MPa·m1/2,在20℃下,材料常数选取C=2.54E-08,m=2.573。依据裂纹尖端塑性区理论,通过软件模拟可计算出在选用50000牛顿载荷时,承受3021次拉压两裂纹的塑性区域发生接触。为更好地实现模拟仿真,采用每承载100次应力,对两穿透裂纹平面应变状态下的尖端塑性区边界曲线图进行一次绘制,绘制的理论依据是平面应变状态下的裂纹尖端塑性区边界方程。尖端塑性区接触仿真图如图4所示,水平横轴为两裂纹的尖端位置,左侧为裂纹1尖端塑性区变化轨迹,右侧为裂纹2尖段塑性区变化轨迹。以裂纹1为例,裂纹尖端起始位置为A点,在该点绘制塑性区边界曲线图,在承受100次应力后裂纹尖端到达B点,同理在B点绘制塑性区边界曲线图,以此类推模拟绘制出尖端塑性区接触仿真图,本次实例在进行了30次模拟后两裂纹的塑性区域发生融合。

图3 J-Δa评定图Fig.3 J-Δa assessm ent diagram

图4 尖端塑性区接触仿真Fig.4 Simu lation of plastic zone contact

以此可求出,两裂纹在发生塑性区接触时a2为3.11mm。在此过程中,两条裂纹总共扩展了6mm,在发生塑性区接触时两裂纹的间距为12-6=6mm,由于2a2=6.2mm>6mm,适当调小合并间距,选取s0=1.8a2[4]。此时a2=3.11mm,则可求出两裂纹塑性区接触时的临界间距s0。若采用一次应力分量Pm=100MPa,Pb=120MPa,带入载荷比Lr的计算公式中,可以求得在两裂纹发生塑性区接触时,裂纹2的载荷比约为0.856。

塑性区仿真中,完成了对两平行穿透裂纹塑性区接触临界间距的计算,裂纹的增长量采用基于经验参数下的Paris增长方式。现将这两条穿透裂纹的断裂载荷比评定点至于R6失效评定图中,仿真模拟两条裂纹在干涉效应的相互影响下它们安全性的变化速率。为了更好的将断裂载荷比评定点呈现在R6失效评定图中,实际仿真过程中采用裂纹每变化100次进行一次评定点模拟的方式。R6失效评定仿真图如图5所示,其中①、②两条点曲线为分别代表两条穿透裂纹安全性的变化速率。

由图3可以看出在裂纹扩展初期,两条裂纹各自的评定点都是紧密排布的,说明此阶段两裂纹趋于失效的速率很低,裂纹之间的干涉效应是微弱的。随着两条裂纹的扩展,彼此之间距离变小,相互影响越来越大,在载荷比Lr增加到约为0.85的时候,两条裂纹各自评定点之间的距离开始变大,失效速率增加,反映出两条裂纹相互之间的干涉效应更加明显,正在进行尖端塑性区接触,裂纹进入融合阶段。随着外力载荷的拉压,两条裂纹在干涉效应的影响下,短时间内越过FAC曲线进入非安全区,完成合并,致使材料断裂。

通过将两裂纹的评定点至于R6失效评定图中,可以看出在载荷比Lr约为0.85的时候,两裂纹的安全性变化速率加快,反映了两裂纹发生了塑性区接触,该值与裂纹塑性区划分仿真中所求得的0.856的载荷比基本吻合,验证了塑性区接触仿真与断裂载荷比评定点仿真的一致性。

图5 R6失效评定仿真图Fig.5 Simulation of R6 failure assessment diagram

4 结束语

本文对两平行穿透裂纹的合并进行软件模拟仿真,并对其计算过程做了详细的阐述,最后仿真求出了两条平行穿透裂纹开始塑性区接触融合时的临界间距s0,在某种意义上对压力容器缺陷检测的研究提供了些许的帮助。目前,对含缺陷在役压力容器的检测是制造领域的一项重要技术,对于复合裂纹以及多裂纹之间的相互影响、合并时机、塑性区以及应力应变场如何变化,应作为重点研究予以突破,从而可以对压力容器的寿命做出较为精确的预算评估。

[1] 倪向贵,李新亮,王秀喜.疲劳裂纹扩展规律Paris公式的一般修正及应用[J].压力容器,2006,23(12):8-15. Xiang GuiNi,Xin Liang Li,Xiu Xi Wang. General Modification and Application of the Paris Law for Fatigue Crack Propagation[J]. Pressure Vessels,2006,23(12):8-15.

[2] 林思建,龙伟,田大庆,等.在役压力容器安全评估与剩余寿命预测的研究[J].机械,2012,39(1):6-10. Si JianLin,WeiLong,Da Qing Tian,et al. Researches of safety assessment and residual lifetime prediction of pressure vessel in service[J]. China Machine,2012,39(1):6-10.

[3] KachanovM.Elastic Solids with Many Cracks:A Simp le Method of Analysis[J]. International Journal of Solids and Structure,1987(23):23-43.

[4] 汪薇薇.多裂纹相互作用及其合并条件的研究[D].南京工业大学,2009.Wei WeiWang.Interaction Betweenoffset parallel cracks and combination conditions[D]. Nanjing Tech University,2009.

[5] 陆军,彭仲涛,董东来.点云 FPFH 特征提取优化配准算法[J].新型工业化,2014,4(7):75-81. Jun Lu,Zhong Tao Peng,Dong Lai Dong. The Registration Algorithm of Point Cloud Based on Optimal Extraction of FPFH Feature[J]. The Journal of New Industrialization,2014,4(7):75-81.

[6] 辛倩倩,李建丽,田丽,等.自混合干涉效应在位移测量中的应用现状[J].新型工业化,2014,4(6):49-53. Jing JingXin,Jian Li Li,LiTian,et al.An Overview of self-m ixing interference app lications in disp lacement measurement[J]. The Journal of New Industrialization,2014,4(6):49-53.

[7] 在用含缺陷压力容器安全评定.中华人民共和国国家标准(GBT19624-2004). The Summarization of the Features and Creative Ideas of Safety Assessment of the In-service Pressure Vessels with Defects.National standards of People’s Republic of China(GBT19624-2004).

[8] 何庆芝,俪正能.工程断裂力学[M].北京航空航天大学出版社,1993. Qing ZhiHe,ZhengNeng Li. Engineering Fracture Mechanics[M]. BeiHang University Press,1993.

[9] Ochi Y.An Experimental and Statistical Investigation of Surface Fatigue Crack Initiation and Growth[J]. Fatigue Fracture Engineering Mater Structure,1985(8):327-339.

[10] 闫相桥.三点弯曲-剪切试样的应力强度因子[J].哈尔滨工业大学学报,2007,39(1):64-68. Xiang Qiao Yan. Stress intensity factors of three point bending and shear specimen[J]. Journal of Harbin Institute of Technology,2007,39 (1):64-68.

[11] 李志安.压力容器缺陷评定技术新进展[J].沈阳化工学院学报,1993,7(3):165-170. Zhi An Li.Progress of the Assessment Technologyon Pressure Vessels with Defects[J]. Journal of Shenyang University of Chemical Technology,1993,7(3):165-170.

[12] 郭树祥,许希武.任意多孔多裂纹有限大板的应力强度因子分析[J].固体力学报,2005,26(3):352-357. Shu Xiang Guo,Xi W u Xu. A Study on the Stress Intensity Factors of A Finite Plate W ith Multip le Elliptical Holesand Cracks[J]. Acta Mechanica Solida Sinica,2005,26(3):352-357.

[13] 秦红,陈新德,孙连奎,等.多裂纹弹塑性断裂评定研究[J].石油化工设备,1996,25(4):8-16. Hong Qi,Xin De Chen,LianKui Sun,et al. Study of Assessment Methods Relating to Multiple Cracks in Elastic-Plastic Fracture[J]. Pero-Chemical Equipment,1996,25(4):8-16.

[14] 金属材料延性断裂韧度计算方法.中华人民共和国国家标准(GBT2038-1991). The Calculation Method of Ductile Fracture Toughness of Metallic Materials. National standards of People’s Republic of China(GBT2038-1991).

Simulation Analysis of Two Parallel Penetrated Cracks for the Merging Process

LIU Can-m ing1, HUANG Jie1, QIN Qin2

(1.Sichuan University, Sichuan Chengdu 610065, China;2.Southeast University, Jiangsu Nanjing 211189, China)

In this work,a stimulation software which is on the basis of the algorithm of fracture mechanics and combined w ith the modified Paris crack grow th mode is used to stimulate the merging process of the tw o parallel penetrated cracks. The stimulation softw are em p loys the C ++ language w hich is based on the MFC class library. It is very usefulin simulating automatic characterization of the irregular penetrated cracks. In addition, the softw are is also effective inevaluating the effectiveness of the fracture toughness assessment point and calculating of the stress intensity factor, load ratio and the fracture ratio. The simulation result provides the division of the plastic area and get the critical distance of the merging process at the tip of the two parallel penetrated cracks in the plastic area. According to the simulation result of the fracture toughness assessment point and the merging process of the two parallel penetrated cracks, the stimulation software can be a useful means to the studies on the failure mechanism of multiple cracks.

Crack penetration; Merging process; Simulation; Parameter determiner

10.3969/j.issn.2095-6649.2015.09.006

LIU Can-m ing, HUANG Jie, QIN Qin. Simulation Analysis of Tw o Parallel Penetrated Cracks for the M erging Process[J]. The Journal of New Industrialization, 2015, 5(9): 31-37.

总装备部重点应用项目(总装司第661号)。

刘灿铭(1990-),男,硕士研究生,主要研究方向:精密仪器设计;黄劼(1966-),男,教授,博士,主要研究方向:集散控制系统、无线传感器网络等;秦钦(1988-),男,博士研究生,主要研究方向:精密仪器设计。

本文引用格式:刘灿铭,黄劼,秦钦.两平行穿透裂纹合并过程仿真分析[J]. 新型工业化,2015,5(9):31-37