浅谈橡胶厚制品硫化时间的影响因素

2015-07-18曾凡伟刘志坡

曾凡伟,刘志坡

(中国北车股份有限公司 青岛四方车辆研究所有限公司,山东 青岛 266031)

浅谈橡胶厚制品硫化时间的影响因素

Discuss the inf uence factors of vulcanization time of thick rubber products

曾凡伟,刘志坡

(中国北车股份有限公司 青岛四方车辆研究所有限公司,山东 青岛 266031)

主要探讨了胶料配方、胶料初始温度、硫化设定温度、骨架材料及成型方式等因素对橡胶厚制品硫化时间的影响。结果表明:配方中炭黑用量的增加,胶料初始温度的升高,硫化设定温度的提高,增加金属骨架以及采用注射成型等方法都有助于缩短硫化时间,其中,以采用注射成型方式来提高胶料的初始温度,从而达到缩短硫化时间的方法最为有效。

橡胶厚制品;硫化时间;硫化温度;胶料初始温度;成型方式

在橡胶硫化的三要素中,硫化温度和硫化时间是影响产品性能的最关键参数,其中硫化时间又是影响生产效率和生产成本的重要因素之一,在保障产品性能的前提下,提高生产效率,降低生产成本是每个生产企业努力的目标。对大部分橡胶生产企业而言,提高硫化温度可以大幅缩短硫化时间,这是效率和成本兼得的捷径,而橡胶厚制品生产企业却难以享用此法,众所周知,橡胶厚制品(厚度大于6 mm)硫化时,内外部胶料存在明显的温度梯度,导致同一产品不同部位硫化程度的差异,提高硫化温度后容易导致外部胶料出现硫化返原现象,适合采用低温长时间硫化,即使提高硫化温度,也达不到大幅度缩减硫化时间的目的,因此研究影响橡胶厚制品硫化时间的各种因素,寻找缩短硫化时间的合理方法具有重要意义。

1 实验部分

1.1 原材料

NR,RSS NO.1,海南天然橡胶产业集团股份有限公司产品;炭黑,N330、N774,青岛德固赛化学有限公司产品;加工助剂、防老剂以及硫化剂均为莱茵化学(青岛)有限公司产品;其他配合剂均为市售工业级产品。

1.2 基本配方

NR,100(质量份,下同);活化剂(氧化锌、硬脂酸),2~5;加工助剂(莱茵蜡Antilux 654、分散剂Atflow L-18),2~5;防老剂(防老剂4020、防老剂RD),1~10;炭黑(N330、N774),10~70;硫化剂(促进剂DM、促进剂 CZ、硫磺),1~5。

1.3 主要仪器和设备

开炼机,X(S)K-160,上海双翼橡塑机械有限公司;无转子硫化仪,GT-M2000-A,台湾高铁科技股份有限公司;电热式平板硫化机,型号YM-I200,无锡阳明橡胶机械有限公司;热电偶测温仪,华南理工大学制造。

1.4 实验装置

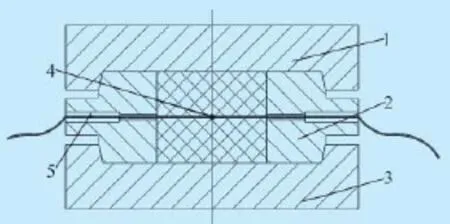

实验模具如图1所示,分为上模、中模和下模三部分,模具型腔的尺寸为:长120 mm、宽60 mm、高50 mm,实验时将实验模具放置到硫化设备热板中间加压。中模左右两侧各留有一个测温孔,导线经测温孔由外界进入模具型腔内部,导线末端连接有热电偶,另一端与测温仪连接,与测温仪相连的电脑读取并记录热电偶实时所测温度。

1—上模;2—中模(两瓣式);3—下模;4—热电偶埋置位置;5—导线图1 实验模具及测温点位置示意图

1.5 试验方法

将所用胶料裁成长120 mm、宽60 mm、厚5 mm的胶片,并称量重量取400 g胶料,实验时,将模具预先预热到实验温度保持至温度恒定,打开模具将胶片一片片放入模具内,并将热电偶固定到胶料的中心部位,为保证测温的准确性,经两个测温孔在同一位置埋置2个热电偶,相互比对是否出现异常,将模具放置到平板硫化设备上加压硫化,同时打开测温仪进行测温,测温仪每隔5 s读取一次温度值,硫化时间设定为3 600 s,可获得720组(时间、温度)数据。硫化测温结束后,将产品解剖,观察热电偶的实际位置,偏离中心点上、下或左、右±5 mm时,需进行重新测试。

2 实验结果与讨论

温度是橡胶发生硫化反应的前提条件,温度对硫化反应的速度以及产品最终的性能都有极大影响,橡胶厚制品硫化时,由于橡胶是热的不良导体,导致产品的内外部温度差距较大,不同部位、不同时间下,温度各不相同,硫化程度的差异明显,特别是内部胶料属于温度分布场的低谷,胶料进入模具后内部温度缓慢上升,属于典型的变温硫化[1~2],而我们最关注的就是产品中心部位的硫化程度,因为该部位最晚达到正硫化,但该部位硫化温度不恒定,给硫化时间的确定带来了很大难度。通常厚制品硫化时间的确定应该以内部胶料达到正硫化所需的时间为准,该时间通常大于薄制品所采用的工艺正硫化时间,需要加上一个滞后时间,此外考虑到厚制品出模后,室温下自然冷却的过程中,降温缓慢,具有明显的后硫化效应,应该综合考虑减去一个适当“等效后硫化时间”,为表述的方便,定义如下计算公式:厚制品硫化时间=胶料正硫化时间+滞后时间-等效后硫化时间。

当硫化温度确定时,对同一配方胶料而言,其正硫化时间为一个定值,同样胶料硫化出模后其缓慢冷却的等效后硫化时间也几乎是一个定值,在影响厚制品硫化时间的诸多因素中,大部分属于滞后时间部分。

2.1 胶料配方的影响

滞后时间与胶料的导热系数有关,这与橡胶配方中应用的各组份材料有关,橡胶生胶本身的导热系数是很低的,硫化剂、促进剂用量较少,其对胶料导热系数几乎没影响,补强剂、填充剂等填料的导热系数通常都高于橡胶,因此胶料的导热系数与含胶率有很大关系,含胶率越高导热系数就越低,反之,在含胶率低的情况下,通常填料的含量高会提高胶料的导热系数,特别是与炭黑的用量有很大关系,因为在诸多橡胶常用的填料中,炭黑的导热系数几乎是最高的。由图2可以清楚地看出,炭黑填充量较高的胶料热传递较快,在升温阶段,相同的硫化时间内,炭黑填充量越大,胶料中心部位的温度越高,由此可以断定,在同一硫化温度下,炭黑填充量较高的配方,硫化速度较快,滞后时间较短,从而制品硫化时间较短。

图2 配方中炭黑用量对胶料中心部位温度变化的影响

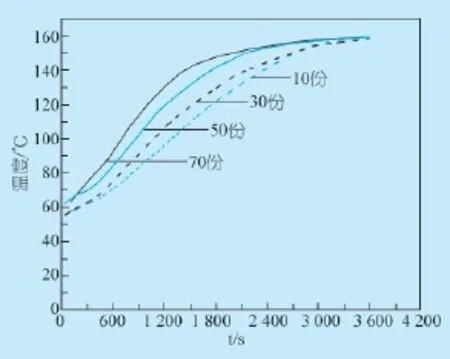

2.2 胶料初始温度的影响

提高胶料初始温度,可以减少对热量传递总量的需求,直接从较高的温度开始升温硫化,这相对于胶料从室温开始加热硫化需要的硫化时间明显减少。如图3所示,将胶料的初始温度分别预热至40℃和60℃,进行硫化实验,由(a)温度随时间的变化曲线可以看出:硫化过程中初始温度较高的胶料,其温度始终处于较高的位置,但随着时间的延长两者之间的温度差越来越小,到最后达到温度恒定的时间也相差不大;由(b)硫化强度随时间的变化曲线可以明显看出:在相同的硫化时间内,初始温度较高的胶料硫化强度曲线下面的积分面积较大,即胶料获得的硫化效应更大,由此可以判断,初始温度较高的胶料硫化速度较快,滞后时间较短,从而制品硫化时间较短。据此我们可以提高胶料初始温度,以达到缩短硫化时间的目的。

由图3还可以明显看出,针对该实验产品而言,1 200 s之前产品中心部位胶料的温度大都在100℃以下,胶料的硫化强度极低,几乎没有产生硫化效应,由此可以推测,如果将胶料的初始温度预热到100℃再装模硫化,则整个硫化时间至少可以节约1 200 s,这可以大大提高硫化效率。

图3 胶料初始温度对温度传递速率的影响(炭黑用量50份)

2.3 硫化设定温度的影响

同一配方胶料于相同的初始温度下,如图4所示,在不同的硫化温度下硫化时,便会产生不同的温差(模具温度与胶料初始温度的差值),由于温差是热传递的前提条件,温差越大热传递的动力越大,温度上升的速率就越大,硫化温度较高的情况下,温差较大,温度由外向胶料中心部位传递的速度越快,中心部位胶料的温度升高速度也就越快,同理可知:胶料硫化速度较快,滞后时间较短,从而制品硫化时间较短。据此我们可以通过适当提高硫化温度来缩短硫化时间,但对于厚制品硫化而言,这样会加剧产品内、外部硫化程度的差异,影响产品的性能,提高硫化温度容易出现诸如焦烧、流痕、裂口及烧边等问题,所以采用高温硫化厚制品时,需做好充足的产品性能验证。

图4 硫化设定温度对温度传递速率的影响(炭黑用量50份)

2.4 骨架材料的影响

胶料的传热还与产品的结构有关,带有骨架的产品,特别是金属骨架会提高传热效率。这个较好理解,因为通常而言,骨架材料的导热系数都大大高于橡胶,骨架材料的加入就辅助提高了橡胶的热传导能力。如图5所示,曲线1为不含骨架胶料中心部位胶料的升温曲线,在该部位增加长100 mm、宽40 mm、厚4 mm的金属骨架后温升曲线如曲线2所示,温度上升速度明显加快。

2.5 成型方式的影响

图5 金属骨架对温度传递速率的影响(炭黑用量50份)

橡胶模型制品常用的成型方式主要有模压成型、注射成型和压铸成型,不同成型方式各有特点,其对硫化时间亦有一定影响,对于同一配方胶料,在相同模具温度下,采用相同温度的胶料投料,采用模压成型时,胶料硫化的初始温度就是投料时的温度;而注射硫化成型和压铸硫化成型时,胶料经过注胶流道和注胶口的时候,温度会进一步上升,特别是注胶口的出口生热效应最为明显,直径越小的注胶口,造成的胶料温度升高就越大,因此胶料硫化的初始温度会高于投料时的温度,这就与前面所述的胶料初始温度越高,硫化时间越短的道理一致。特别是注射机带有的预热系统,可以将胶料的初始温度精确地预热到较高温度,再经过注胶口的生热效应,迅速将胶料温度提高到较高水平,可以大大缩短硫化时间。

2.6 其他影响因素

硫化时间的滞后时间部分的影响因素,还与硫化模具的高度、传热面积、环境温度以及散热面积有关,模具的高度越小、传热面积越大、环境温度越高、散热面积越小,那么传热效率就越高(散热效率越低),硫化时间就可以适量缩短。此外,传热时间与胶料硫化时的反应放热有一定相关性,众所周知橡胶的硫化属于放热反应,反应放出的热量又会促进硫化反应的进行,反应放热量大,可以加速硫化。硫化反应释放的热量通常与硫化体系关系密切,硫磺硫化与过氧化物硫化反应的放热量有很大不同,在硫磺硫化体系中,有效硫化体系、半有效硫化体系及普通硫化体系的反应放热亦有明显区别。

3 结论

综上所述,影响橡胶厚制品硫化时间的因素较多,但各因素对硫化时间的影响程度不尽相同。通常在硫化工艺设计过程中要遵守以下原则,首先胶料的配方是确定的,根据胶料的配方以及产品结构和设备状况,选择硫化成型方式并加工模具,根据配方、模具调试硫化温度,并在保证硫化胶性能的前提下,选择尽量高的硫化温度。在此前提下,上述因素对滞后时间的影响是相对固定的,并且对硫化时间的影响程度相对较小;对硫化时间影响较大,并可以很容易实现的方法就是提高胶料的初始温度,如果可以将胶料的初始温度提高到100℃以上,便可以大幅缩短硫化时间,极大提高硫化效率,目前较流行的方法是采用注射机硫化,首先将胶料预热到较高温度,再通过胶料经过注胶孔时的温升,将胶料的初始温度提高到更高的水平。

[1] Jean-Maurice Vergnaud,Iosif-Daniel Rosca. Rubber curing and properties [M]. Boca Raton:CRC Press,2009: 83~134.

[2] 李强,杜华. 橡塑技术实战指南[M].北京:化学工业出版社,2014: 306~326.

(XS-06)

TQ330.73

1009-797X(2015)09-0050-05

B

10.13520/j.cnki.rpte.2015.09.009

曾凡伟(1986-),男,硕士,工程师,从事橡胶硫化模具设计、硫化工艺以及黏接工艺的研发工作。

2014-08-05