高压闸阀阀盖脱落原因浅析

2015-07-16曹海平

曹海平

中国石油长庆油田分公司技术监测中心 (陕西 西安 710018)

2014年,长庆油田共采购高压螺纹连接内压自紧式阀盖阀门1 035只,入质量检验中有104只不合格,不合格率为10.04%,主要是阀体与阀盖连接螺纹部位渗漏,如图1所示。强度试验时有2只Z41Y-2500Lb DN15的阀门阀盖连接螺纹脱落,阀盖突然飞出,所幸未造成人员伤害,此事引起相关部门的重视,并暂停该厂家同型号、同规格阀门供货,进行了原因分析。

图1 阀盖渗漏部位图

1 检查与分析

1.1 宏观检查与过程分析

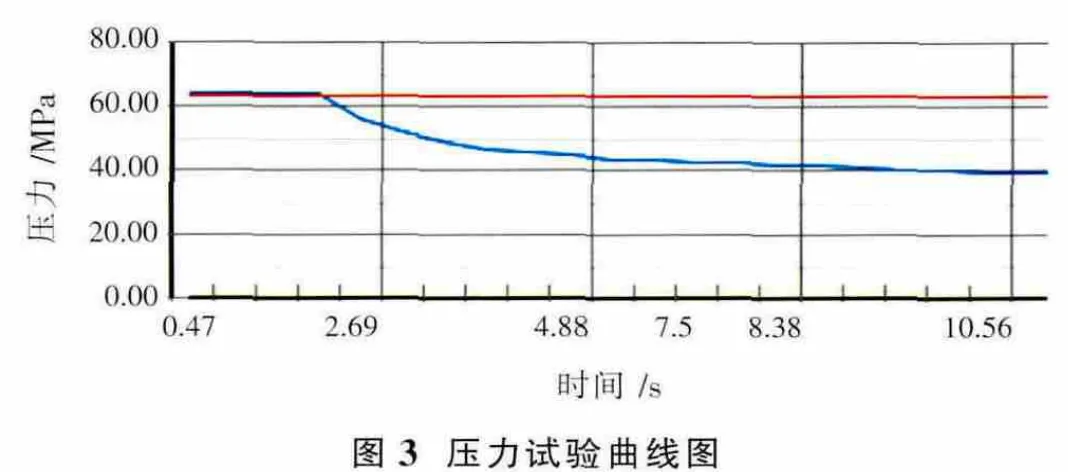

从图2可以看出,该阀门阀盖连接丝扣出现脱丝,螺纹部分已经损坏。从图3的压力试验曲线可知,阀门的试验压力为63.7MPa,保压2.69s后压力突然下降,阀门试验在过程中并未出现超压现象。

图2 阀盖脱落实物图

1.2 结构分析与尺寸检查

阀门结构如图4所示,连接部位由阀体、阀盖、密封环和浮动盖组成。拧紧阀体和阀盖的螺纹,浮动盖2在阀门内压力的作用下向上运动,压紧密封环,即可起到自行密封,确保连接部位不渗漏。

图4 阀门结构示意图

经测量,该阀门阀盖螺纹外径为51.85mm,阀体螺纹外径为52.04mm,螺距为1.5mm,螺纹部位长度为30mm。当螺距为1.5mm时,外螺纹基本偏差为-0.045mm,内螺纹基本偏差为+0.032mm,可见螺纹存在加工误差。

1.3 材质分析

查询出厂技术资料,该闸阀的阀体、阀盖材料为A105钢,用直读光谱仪对阀体和阀盖进行化学成分分析,其结果如表1所示。测试结果表明,该阀门的阀体和阀盖材料的元素含量符合GB/T 12228-2006《通用阀门 碳素钢锻件技术条件》中A105钢的技术要求[1]。

1.4 强度校核

1.4.1 螺纹的剪切面积校核

由于介质内压力的作用,在阀盖横截面上产生拉伸应力。

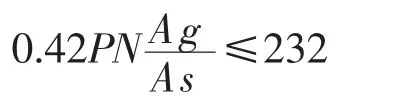

查GB/T 12224-2005[2],螺纹连接的阀体组件,螺纹的剪切截面积应符合:

式中:PN为设计阀门的公称压力,PN=420Kg/cm2;Ag为由垫片或其他密封件的有限周边所限定的面积,因垫片密封中径d垫片=5.79cm,则为螺栓抗剪应力有效面积,因螺纹外径d=5.2cm,则

表1 化学成分质量分数/%

由此可知,螺纹的剪贴载面积为218.69≤232,螺纹的剪切载面积满足要求[3-5]。

1.4.2 螺牙强度校核

1)螺纹副抗挤压强度校核。

把螺纹牙展开相当于一根悬臂梁,螺牙之间的挤压应力不应超过许用挤压应力,否则便会产生挤压破坏。根据《现代机械设计手册》[6],σp=F/A≤[σp]且 F/A=F/(πd2hz)

若取[σp]=[σ],则有 F/(πd2hz)≤[σ]

式中:σp为挤压应力,MPa; [σp]为许用挤压应力,Mpa取σS=250MPa[2],ASTM标准材料安全指数为 1.5,则[σp]=156.25MPa;F 为轴向力,N,因阀门强度试验压力 P为 42×1.5=63MPa, 故πd2P=133726.32N;d2为 外 螺 纹 中 径 ,mm;d2=51.026mm螺纹性能等级为10.9级;h为螺纹工作高度,mm,p为螺距,p=1.5mm,对于普通螺纹 h=为结合圈数,无量纲,一般不超过10(因旋合的各圈数螺纹牙受力不均,z不宜大于 10), 故取 z=6;σp=171.31MPa>[σp]螺纹副抗挤压强度不能满足要求。

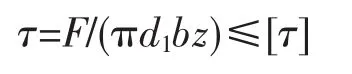

2)抗剪切强度校核。

式中:d1为螺纹小径,mm;d1=50.376mm;b 为螺纹牙底宽度,mm;b与 p之间的关系为 b=0.75p=1.125mm;[τ]为许用剪应力,MPa;对于材质为钢,一般取[τ]=0.6[σP]=93.75MPa;τ=125.24MPa≤[τ]螺纹抗剪切强度足够。

可见,该厂制造的此类型阀门螺纹副抗挤压强度不能满足要求。针对此类问题,查看了2个不同厂家同类型的阀门设计资料,其结构和几何完全一致,

只是阀盖螺纹的螺距为2mm。

则 σp=129.63MPa<[σp]螺纹副抗挤压强度满足要求。

2 结论

1)阀盖螺纹螺距选择不合理是导致阀门在试验过程中阀盖脱落的主要原因,螺纹加工误差是影响连接强度的次要原因。

2)螺纹连接压力自紧式阀盖虽然结构简单,但锈蚀后拆卸困难,而且拧动阀盖会使闸板与阀座接触面之间发生摩擦,如果阀体与阀盖连接不紧密、密封环损坏,容易出现渗漏,应用在中压、小口径又不需拆卸的阀门上。

3)在石油化工介质中的高温高压阀门,阀体与阀盖尽量采用螺栓、螺母连接或阀体与阀盖用螺纹连接,全焊密封。如果采用螺纹连接阀盖应有防松措施,在旋合长度一定的条件下,应选择较大螺距。

[1]GB/T 12224-2005钢制阀门 一般要求[S].

[2]GB/T 12228-2006通用阀门 碳素钢锻件技术条件[S].

[3]API 600-2009钢制法兰和对焊连接闸阀[S].

[4]JB/T 7746-2006紧凑型钢制阀门[S].

[5]JB/T 7747-2010针形截止阀[S].

[6]秦大同,谢里阳.现代机械设计手册:第1卷[M].北京:化学工业出版社,2011.