HY型抽油杆感应淬火有效硬化层检验方法探讨

2015-07-16张刚刚张中垚

张刚刚,俞 涛,陈 汉,张中垚

中国石油长庆油田分公司技术监测中心 (陕西 西安 710018)

抽油杆是机械采油装置中的薄弱环节,国内外学者一直很关注抽油杆的失效问题[1]。近年来随着抽油杆制造工艺技术的进步,抽油杆的使用寿命也随之提高,从而促进了采油工艺技术的飞速发展。抽油杆的使用从最早的低等级、低强度、大直径到目前各油田大力推广使用的高强度HL、HY型抽油杆,为此,提升抽油杆本身的各项性能指标特别是其力学性能对采油工艺的改进和提升起着极大的促进作用。HY型抽油杆作为目前油田使用和修复后大量使用的高等级抽油杆,其力学性能直接受其高频淬火后表面淬硬层的影响,可以通过感应淬火,将低等级的C级或D级抽油杆强化到了H级抽油杆。因此,检验HY型抽油杆的表面淬硬层深度有着极其重要的意义

1 抽油杆淬火工艺原理简介

HY型抽油杆是采用超音频淬火工艺来提高其综合机械性能的。运用电磁感应原理、集肤效应和热传导理论,对抽油杆进行表面感应加热和冷却,实现表面硬化,心部仍保持原来的显微组织和性能,从而提高抽油杆的疲劳强度。

抽油杆超音频淬火属于快速加热,加热速度决定其热处理结果。在等温加热的条件下,珠光体向奥氏体转变的速度随等温温度的提高而加快;在快速加热的条件下,珠光体中的铁素体全部转变为奥氏体后,仍会残留部分碳化物,即使这些碳化物全部溶解,奥氏体也不会完全均匀化,淬火后将得到含碳量不等的马氏体。

抽油杆超音频淬火后相应的淬硬层过深或过浅都会降低其表面残余压应力。只有选择最佳的淬硬层深度,才能获得最高的抗疲劳性能[2]。为获得较大残余压应力,要求淬硬层深度为5%~13%,淬硬层应连续,淬硬层区域从一端台肩至另一端台肩[3-4]。

2 抽油杆表面淬硬层深度检验

2.1 有效硬化层深度检验

抽油杆表面淬硬层深度用感应淬火后的有效硬化层深度表示,一般采用硬度法测量。有效硬化层深度的测定采用负荷为9.8N,极限硬度一般为零件表面所要求的最低硬度的0.8倍[5],见式(1):

式中:HVHL为极限硬度,HV;HVMS为零件表面所要求的最低硬度,HV。

2.1.1 试样制备

抽油杆有效硬化层测定一般在横截面上进行测量,垂直淬硬面切断抽油杆,切断面作为检验面,检验面抛光到能够准确测量硬度压痕尺寸。

使用美国标乐制造的AbrasiMatic 300型手自一体切金相割机切割试样,采用油性切削液,主轴转速2 800r/min,选用目数为800号的氧化铝切割片,切割后试样表面粗糙度小于0.8。试样切割完成后在磨抛机上研磨抛光(图1)。

2.1.2 检验设备

采用432SVD型维氏硬度计进行检验。

图1 抛光后的试样

2.1.3 硬度的测定

硬度在垂直于表面的一条上测定。最靠近表面的压痕中心与表面的距离取0.5mm,从表面到各逐次压痕中心之间的距离每次增加大于等于0.1mm。

HY型抽油杆表面硬度要求≥42HRC,根据GB/T 1172-1999换算最低硬度值为404HV,则极限硬度值为323HV。某批试样检测采用9.8N载荷,加载时间8s,试验力保持时间10s。某试样检测结果见表1,硬度梯度见图2。

表1 HY型抽油杆维氏硬度值(极限硬度为323HV)

2.1.4 测定方法改进

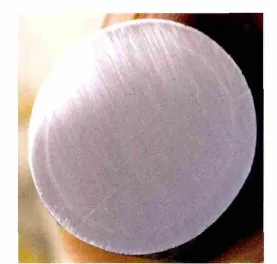

在HY型抽油杆有效硬化层深度检验过程中,笔者发现在特定切割条件下,HY型抽油杆切割后不同组织呈现不同的金属光泽(图3)。通过4%硝酸酒精浸蚀后观察(图4),并用电子数显卡尺测量外侧圆环的宽度或采用带刻度的放大镜测量,将同一个切口截面的另一半做维氏硬度检验测量其有效硬化层深度。发现浸蚀后用卡尺测量的数据与用硬度方法测量的有效硬化层深度基本一致(表2)。

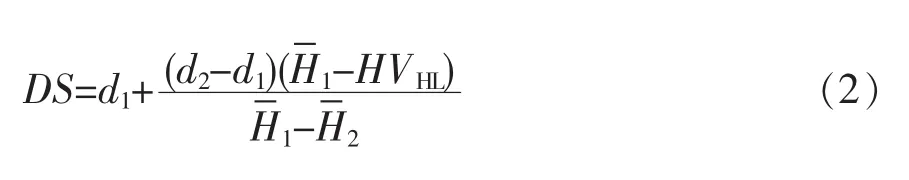

通过浸蚀方法大致判定有效硬化层深度后,根据GB/T 5617-2005《钢的感应淬火或火焰淬火后有效硬化层深度的测定》,采用内插法校核有效硬化层深度。具体做法是在某深度范围内分别设定深度d1和d2,d1和d2分别小于和大于已设定的有效硬化层深度,(d2-d1)值不超过 0.3mm,在距表面 d1和 d2距离处,同表面平行方向各测5个点[5]。有效硬化层深度(DS)计算见式(2):

式中:H1为d1处硬度测定值的算术平均值,HV;为 d2处硬度测定值的算术平均值,HV。

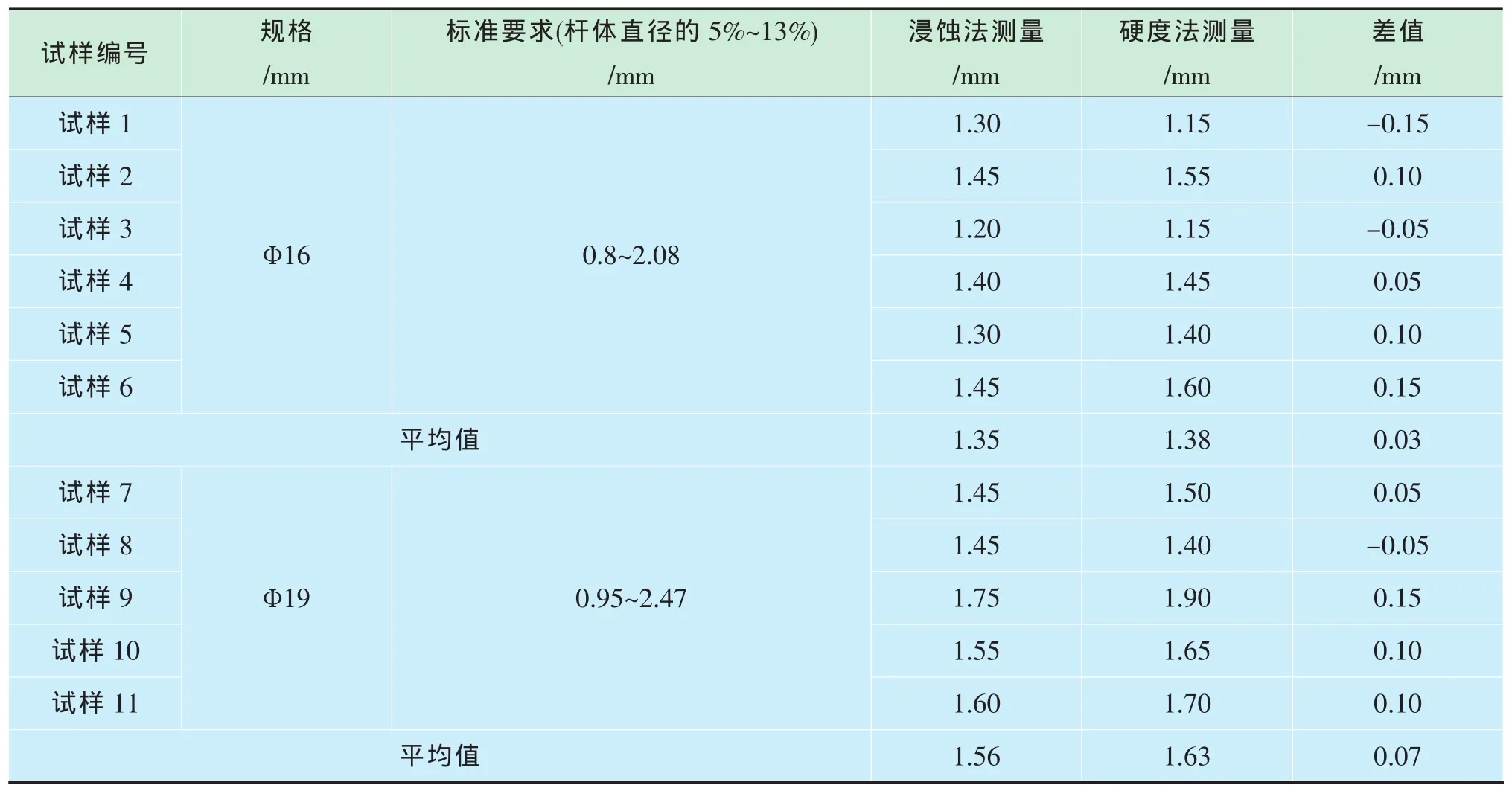

2.2 有效硬化层深度比对检验

为验证该检验方法的正确性与检验结果的准确性,针对HY级抽油杆表面淬硬层深度检验,将HY型抽油杆试样送其他理化检验中心做有效硬化层平行比对检验 (做比对检验的试样均采用一个切口2个横截面试样),检验情况见表3。

图3 HY型抽油杆横截面

图4 浸蚀后HY型抽油杆横截面

表2 HY型抽油杆有效硬化层深度

从检验结果看,试样1的有效硬化层深度2家单位检测数据差值为0.05mm;试样2的有效硬化层深度2家单位检测数据差值为0.05mm,检验结果基本一致。这说明采用一定切割技术截取HY型抽油杆横截面试样,通过4%硝酸酒精浸蚀后用电子数显卡尺测量外侧圆环的宽度,可大致判断其有效硬化层深度,然后采用内插法测定其有效硬化层深度是可行的。

由于金相组织的不均匀性和非金属夹杂物的存在,显微硬度计测量时采用的负荷更小,因此其对试样的表面质量要求更高,它要求其表面质量必须达到镜面要求,否则其结果具有很高的随机性。

表3 HY级抽油杆表面淬硬层深度比对检验

3 结论

1)在无维氏硬度计条件下,借助带刻度放大镜、游标卡尺等测量工具,采用浸蚀法可以快速、大致测定HY型抽油杆表面淬硬层深度。

2)采用内插法校核HY型抽油杆或其他产品的有效硬化层深度是可行的,该方法比普通手动硬度法测量有效硬化层深度效率更高、测量值更具有代表性。

3)相比显微硬度测定有效硬化层深度方法,采用内插法校核所使用设备更为普及,对设备的要求更低。

[1]伞晶超,顾园.金相法测定钢渗碳层的有效硬化层深度[J].热加工工艺,2012,41(16):224-225,230.

[2]李文亭,耿捷.抽油杆高频淬火工艺参数优化[J].石油机械,2003,31(8):78-79.

[3]SY/T 5029-2013抽油杆[S].

[4]向宏.大型环件滚道表面淬火工艺研究及应用[D].南京:南京理工大学,2007.

[5]GB/T 5617-2005钢的感应淬火或火焰淬火后有效硬化层深度的测定[S].