镧铈双稀土耐蚀转化膜的制备及性能研究

2015-07-11董必坚金亚旭房大庆李秋书

董必坚,金亚旭,房大庆,李秋书

(太原科技大学材料科学与工程学院,山西 太原 030024)

金属转化膜又称化学转化膜,它是通过金属(包括镀层金属)的表层原子与介质中阴离子之间的相互反应,在金属的表面生成具有较好附着力的隔离层。金属转化膜作为防腐蚀、耐磨、减摩和其他功能性的表面覆盖层,已经广泛应用于机械、电子、兵器、航空和仪器仪表等工业部门。

由于具有低密度、高能量吸收率、高比强度等性能,镁合金被誉为21世纪的绿色工程材料,在各个方面具有极广泛的应用[1-3]。然而,耐蚀性较差是制约镁合金应用的主要因素。所以,适当的表面处理对增强镁合金的耐蚀性具有重要的现实意义。金属转化膜处理因其操作简单、成本低廉,是镁合金防腐蚀的有效方法。许越等人研究发现,在潮湿温热条件下稀土铈转化膜具有较好的完整性和较高的覆盖度,对镁合金表面的腐蚀过程有明显的抑制作用[4]。王明等人研究表明在植酸化学转化液中加入添加5g/LCe(NO3)3.6H2O可以获得更为优异的耐蚀膜[5]。

本文主要采用硝酸铈和硝酸镧混合转化液对AZ91镁合金进行转化处理,经过正交实验讨论了硝酸铈和硝酸镧混合溶液浓度比、成膜温度、溶液的pH值和H2O2用量四影响因素的主次顺序,得出优化的成膜工艺,并测试其耐蚀性及膜层成分。

1 试 验

1.1 试验材料

本研究所选用AZ91镁合金成分如下:ω(Mg):93.87%-96.47%,ω(Al):2.5%-3.5%,ω(Mn):0.2%-1.0%,ω(Zn):0.6%-1.4%,ω(Si)=0.1%,ω(Cu)=0.05%,ω(Ni)=0.005%,ω(Fe)=0.005%,ω(Ca)=0.04%,其余成分质量分数约为0.03%.试样规格为20mm×10mm×3mm,采用环氧树脂填封,暴露工作面积为2cm2.用砂纸逐级打磨工作面至1000#,脱脂棉蘸酒精除油,蒸馏水清洗后用冷风吹且密封保存在干燥箱。

1.2 试验方法

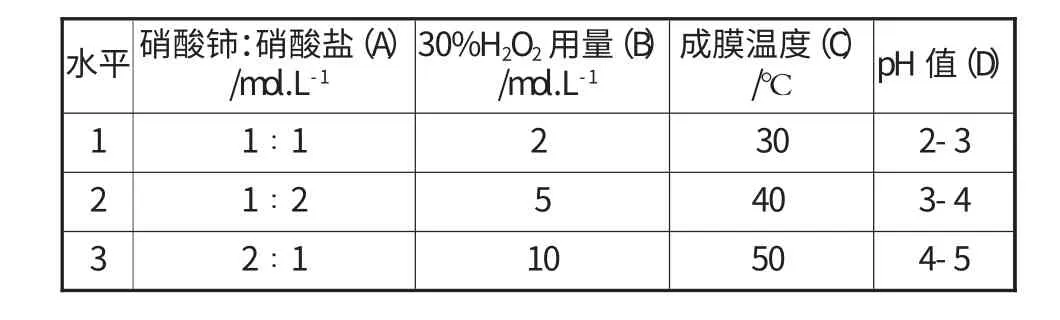

镁合金稀土转化膜主要影响因素为铈盐与镧盐比例,H2O2用量,成膜温度,处理液的pH值。采用正交实验优化成膜工艺,选择四因素三水平进行正交实验设计,因素水平见表1.

表1 成膜因素及其水平

成膜时间统一为30min,H2O2浓度以质量分数计。

进行L9(34)正交实验,评价标准为将一滴1%NaCl与0.1%的酚酞混合溶液滴在各条件下制备的转化膜上变色的时间,以此确定四因素最优组合。

1.3 试样表征与性能测试

稀土转化膜的形貌和组成的表征分别采用JSM-5900LV扫描电子显微镜(日本电子株式会社)和Y-500X射线衍射仪(丹东射线有限公司)。

试样的点滴实验按HB5061277标准操作。浸泡腐蚀实验采用的腐蚀介质为3.5%NaCl溶液,实验温度为室温。交流阻抗的测试在PGSTAT301型电化学工作站上进行,交流正弦激励信号的幅值为5 mV,测试频率的范围为10-1Hz~105Hz,电解质为3.5%NaCl溶液(pH=7).

2 结果与分析

2.1 制备镧铈双稀土转换膜的工艺参数

正交实验结果及数据分析见表2.

表2 正交实验表及其数据分析

由表2可知,根据点滴实验时间的极差大小确定各个因素对镧铈双稀土转化膜耐蚀性影响的显著性大小顺序为:D>B>C>A.可以看出,影响镧铈双稀土转换膜耐蚀性的主要因素是处理液的pH值和H2O2的用量。确定最佳方案为:A2-B2-C1-D3.其优化工艺参数为:处理温度为30℃,硝酸铈:硝酸镧=2:1,H2O2用量为5ml,pH值4~5.

2.2 稀土转化膜形貌分析

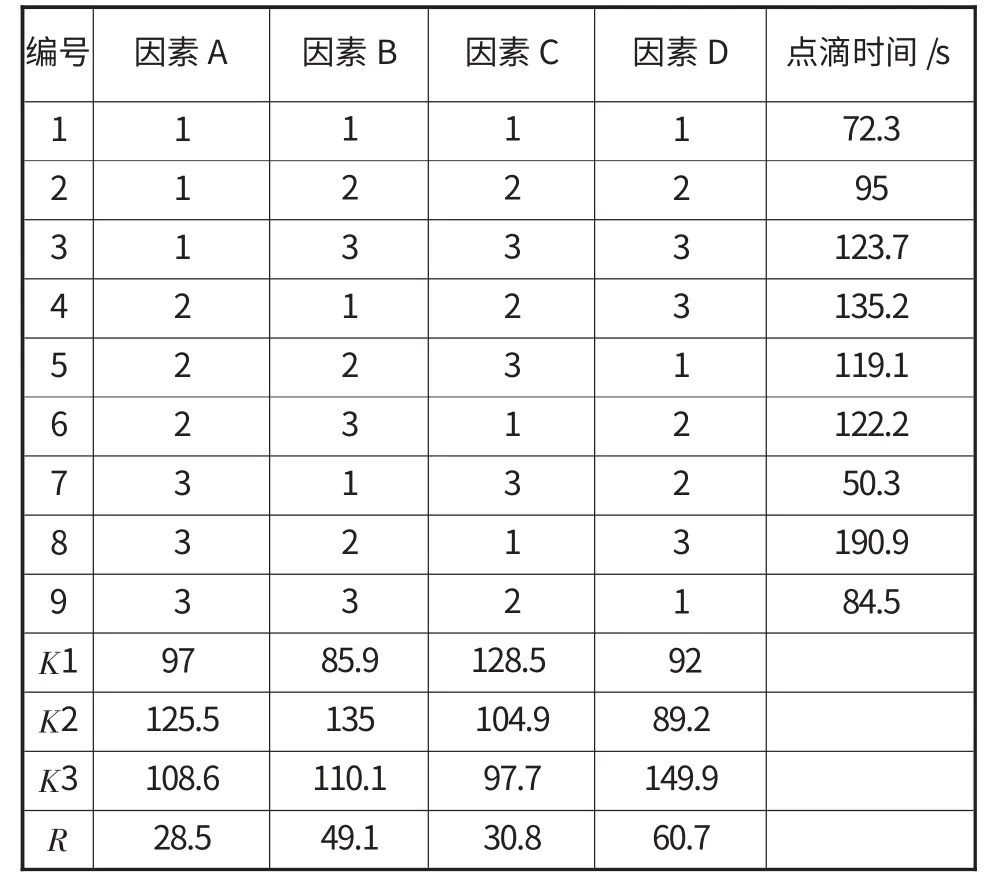

图1为不同工艺条件下所制得镧铈双稀土转化膜的SEM形貌。可以看出,本试验所得的镧铈双稀土转化膜均呈龟裂状,有较深的裂纹。膜层均为多层片状结构,但没有裸露的镁合金基体,膜层表面裂纹的原因可能是成膜后干燥处理时产生的残余应力所致[6]。其中图1a) 为在最佳工艺条件A2-B2-C1-D3下所制得的稀土转化膜,可以看出其裂纹宽度均匀而且最窄,而图1b)~d)在其他工艺条件下制得的稀土转化膜裂纹宽度大,而且膜层出现了不同程度的脱落现象。

图1 不同工艺条件下AZ91 镁合金双稀土转化膜SEM 像

本试验的镧铈双稀土转化膜成膜过程及成膜形貌形成原因如下:(1)成膜初期(0min~5min):试样放入稀土盐转化液中,镁合金基体表面立即产生少量气泡,快速形成一层淡黄色的薄膜。这是由于镁合金比较活泼,立刻在基体表面形成无数的微电池,导致表面溶液局部pH值升高,溶液中稀土金属离子在镁合金表面生成一层较薄的稀土转化膜沉积在基体表面;(2)成膜中期(5min~20min):此阶段为稳定生长阶段,膜层越来越致密,厚度逐渐增加,基体表面产生的气泡量越来越小,随着化合物的沉积,膜层颜色逐渐加深,由浅黄色变为明黄色。在此阶段,基体上稀土氧化物和氢氧化物继续沉积,随着转化膜不断致密增厚,转化膜生成反应受到抑制,转化膜生长几乎停止;(3)成膜后期(20min~30min):随着时间的增加,基体表面基本不产生气泡,膜层表面出现粒状沉积物。膜层孔隙增大,表面开始变得粗糙。这是由于镁合金基体表面被稀土转化膜全部覆盖,表面的微电池反应很弱,沉淀反应缓慢。随着试样浸泡时间的增加,膜层开始出现裂纹,原因可能是此时转化膜的生长反应停止,溶液中的各种粒子如水分子、Cl-、OH-等向膜中渗透,造成膜层受到一定程度的破坏。

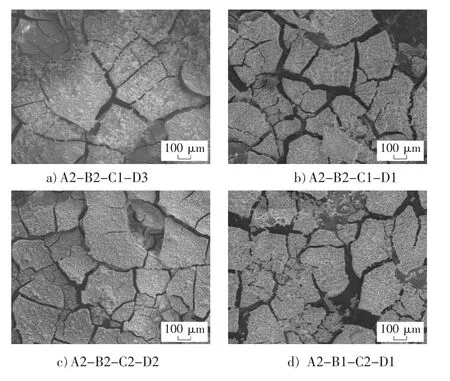

2.3 XRD 测试结果

图2为镧铈稀土转化膜XRD谱。测试条件:Cu靶,管电压35kV,管流30mA,采样间隔0.02°,范围:30°~85°.

图2 镧铈稀土转化膜XRD 衍射谱

由图2可知,镧铈双稀土转换膜主要由MgO、CeO2、La(OH)3及Ce(OH)4组成,其中,CeO2、La(OH)3和Ce(OH)4是主要组成成分。这是由于Ce(NO3)3、La(NO3)3可以直接参与膜层的反应,当试样浸入Ce(NO3)3、La(NO3)3混合处理液后,在镁合金表面形成无数微电池,导致表面局部的[OH-]升高,pH值上升,Ce3+、La3+与转化液中的OH-反应形成难溶于水的Ce(OH)3、La(OH)3,由于Ce3+在弱酸或弱碱溶液中易被氧化为更高价的Ce4+,Ce(OH)3或Ce(OH)4沉淀沉积在表面,不断进行。当镧铈稀土转化膜覆盖整个表面后,反应被抑制,转化膜停止生长。

2.4 转化膜的耐蚀性

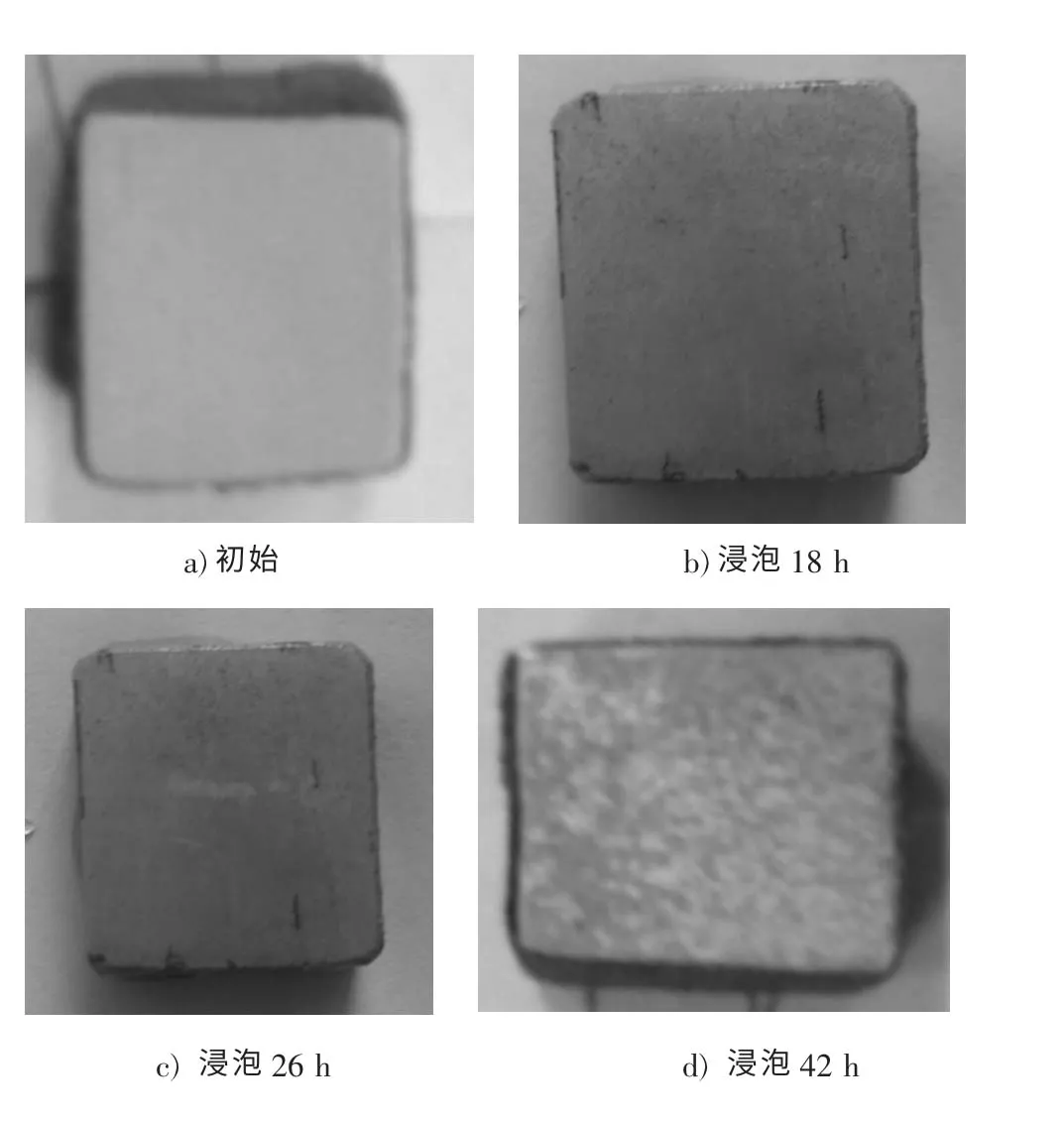

点滴试验结果表明在室温下,镁基体耐腐蚀时间大约为10s,而在优化工艺处理后的镧铈双转化膜的耐腐蚀时间大约为125s~135s,可见镧铈双稀土转化膜能较大的提高镁合金的耐蚀性能。图3分别是转换膜初始、浸泡18h、26h、42h后的宏观形貌。经过稀土转化膜覆盖处理后的试样,腐蚀过程可分为腐蚀初期和腐蚀后期两个阶段,腐蚀初期主要发生的是膜层的溶解破坏过程,这一阶段析氢量较少。这是由于致密层的阻挡作用,腐蚀介质(H2O和Cl-)不能与基体直接接触。随着浸泡时间的增加,开始进入腐蚀后期,最外层转化膜层表面裂纹逐渐变宽,转化膜最外层逐渐脱落,可以清晰的发现:最外层转化膜被破坏之后,露出紧贴外层的另一层转化膜,但这层转化膜相对外层要薄得多,尽管存在裂纹但裂纹尺寸非常小,因此对试样仍然起到一定程度上的保护作用,直到这层转化膜脱落,基体才被腐蚀。很大程度上,稀土转化膜的多层性是其耐蚀性好的一个重要原因[4]。基于以上分析可知,镧铈双稀土转化膜对基体能够起到较好的防护作用。与镁合金基体疏松、多孔的自然氧化膜相比,镧铈双稀土化学转化膜可以有效地阻止一些浸蚀性阴离子进入镁合金表面,从而减缓了对基体的腐蚀。

图3 3.5%NaCl 浸泡试样腐蚀情况

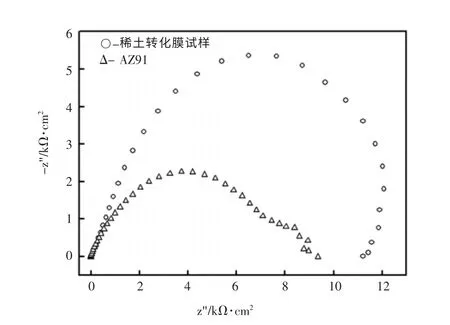

图4是沉积稀土转化膜前后的试样交流阻抗谱。可以看出,经过双稀土转化膜(A2-B2-C1-D3)覆盖后的试样的交流阻抗谱基本上是一个容抗弧,而AZ91镁合金试样的EIS图是两个容抗弧组成的。这表明镧铈双稀土转化膜覆盖的试样的阻抗谱中仅有一个时间常数,可能是因为其较低的孔隙率,使孔隙内几乎不存在表面的电化学反应,从而只有膜层外存在表面的电化学反应。镁合金试样的阻抗谱中包含了两个时间常数,说明此时电解质溶液已经渗透到镁合金内部,形成了腐蚀微电池。用EvolCRT阻抗分析软件对实验数据拟合,得到最佳工艺条件下所得膜的极化电阻为11.41k·cm-2,而AZ91镁合金试样的极化电阻为5.62k·cm-2,由于腐蚀电流密度同极化电阻成反比,极化电阻越高表示膜层的耐蚀性越好。因此,镧铈双稀土转化膜可以明显提升镁合金的耐蚀性。

图4 沉积稀土转化膜前后的试样交流阻抗谱

3 结论

1)利用正交实验得出优化成膜工艺参数为:处理温度为30℃,硝酸铈:硝酸镧=2∶1,H2O2用量5ml,pH值4-5.影响转化膜的主要因素是溶液的pH值和H2O2的用量。

2) 镧铈双稀土转化膜主要由MgO、CeO2、La(OH)3及Ce(OH)4组成,其中CeO2、La(OH)3和Ce(OH)4是主要组成成分。

3)采用点滴实验、浸泡腐蚀实验和交流阻抗技术测试了镧铈双稀土转化膜的耐腐蚀性。结果表明,镧铈双稀土转化膜可以明显提升镁合金的耐蚀性。

[1]郭毅,鲁彦玲,杜仕国.镁合金表面稀土转化膜研究进展[J].表面技术,2009,38(4):63-65.

[2]霍宏伟,李华为,陈庆阳,等.AZ91D镁合金锡酸盐转化膜形成机理和腐蚀行为研究[J].表面技术,2007,36(5):1-3.

[3]朱绒霞.服役环境下镁合金材料腐蚀的研究[J].装备环境工程,2006,3(2):50-52.

[4]许越,陈湘,吕祖舜,等.AZ91镁合金表面稀土转化膜的制备及耐蚀性能研究[J].中国稀土学报,2005,23(1):40-43.

[5]王明,邵忠才,张庆芳,等.AZ91镁合金化学转化膜的制备及耐蚀性能的研究[J].PlatingandFinishing,2014,36(1):36-40.

[6]李文钊,王波,郭毅,等.AZ91D镁合金表面铈转化膜及环氧-氟碳涂层附着性研究[J].表面技术,2013,42(3):63-66.