某惯性导航系统用铝合金底座铸件失效分析与工艺改进

2015-07-11张晓丽田洪超吕振玉

张晓丽,朱 玲,田洪超,曲 嘉,吕振玉

(1.军事交通学院,天津300161;2.天津航海仪器研究所,天津 300131)

某惯性导航系统是航海仪器研究所新研制成功的改进型导航系统,底座作为系统的关键承载部件,材料为ZL424铸造铝合金,要求达到一级铸件要求,为保证铸件性能达标,对底座进行了长时间、低载荷模拟受力环境运行,发现底座在纵横摇摆试验台运行3000h~3500h后,会出现裂纹,继续运行100h~200h,裂纹迅速扩展。本文通过对底座微观组织进行分析,结合其制造工艺,找到了裂纹出现的原因,改进了工艺,提高了底座成品率。

1 底座加工过程与失效分析

1.1 底座制造工艺流程

底座材质为ZL424铸造铝合金。制造工艺为:铸造→热处理(T2+T7)→粗加工→探伤→喷砂→热处理(T9)→半精加工→热处理(T9)→阳极化处理→油漆→精加工。

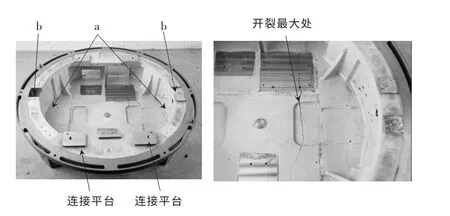

1.2 底座裂纹宏观形貌

铝合金底座外观形貌及开裂位置见图1,裂纹位于两个连接平台之间,在靠近低凹处裂纹开口最大,长度约25mm.

图1 铝合金底座外观形貌及开裂位置

1.3 微观观察

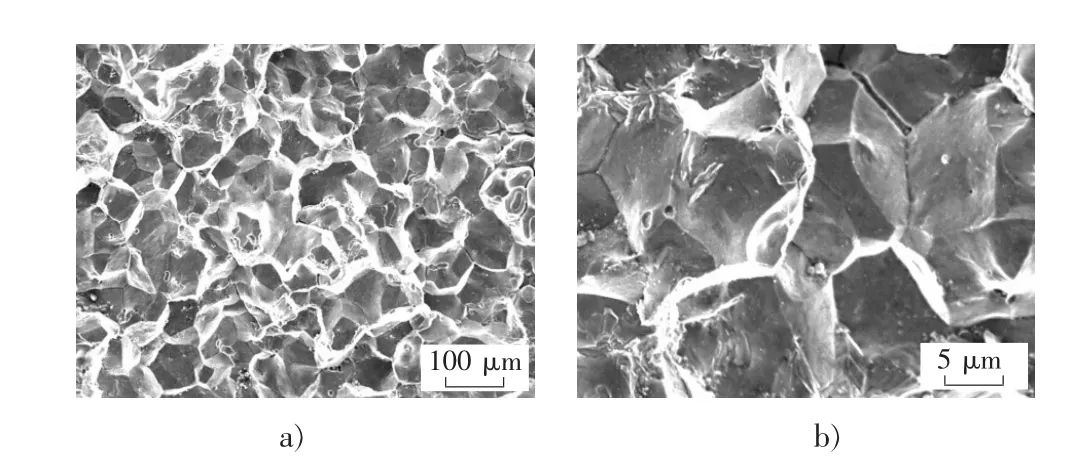

1.3.1 断口分析

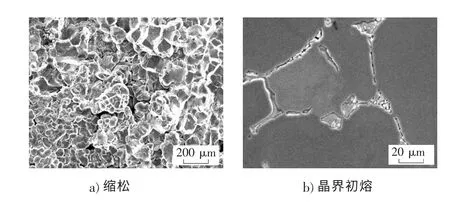

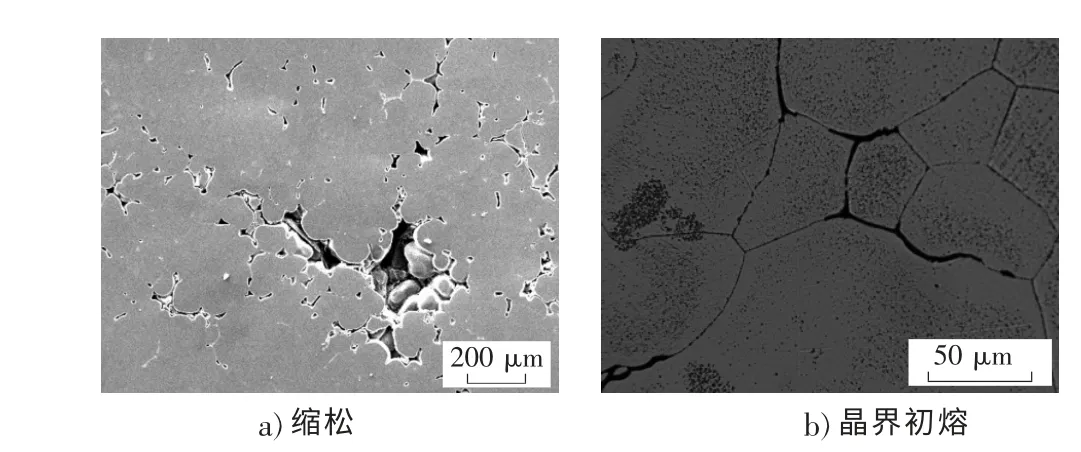

将断口用超声波清洗后放入扫描电镜(SEM)进行微观观察。可见沿晶断裂特征,见图2.局部可见疏松和晶界初熔,分别见图3a)和3b).

图2 底座断口形貌分析

图3 底座断口SEM 特征:

1.3.2 金相组织观察

从底座断口截取两个垂直于断口的截面,磨抛腐蚀后进行金相观察。底座组织局部区域存在明显疏松,见图4a).局部可见一些晶界初熔现象,见图4b).

图4 底座断口附近金相特征

2 分析与讨论

断口形貌呈沿晶断裂特征,符合ZL424铸造铝合金高强度、低塑性的特点。断口区存在疏松和晶界初熔,造成铸件局部强度低,从而在低载荷,长时间作用下,产生裂纹并扩展。

对于ZL424铸造铝合金,由于其含有Zn,Mg,Mn,Ti等多种合金元素,结晶温度范围宽,流动性较差,使其具有中等的铸造性能,易产生疏松缺陷,同时由于底座结构复杂,使得补缩困难;研制初期,为解决铸件浇不足、冷隔难题,提高了浇注温度,虽然获得了完整的铸件,却为疏松的形成创造了便利条件[1]。因此为消除疏松缺陷,从铸造工艺性出发,采取了以下措施:

1)如图1所示,在(a)部位放置弧形石墨冷铁,加快局部冷却;

2)如图1所示,在(b)部位各增加一个底口尺寸为150mm×100mm,高100mm,斜度1:5的补缩冒口,增强凝固后期的补缩;

3)将浇注温度从745℃~755℃降低到730℃~740℃,同时为防止产生浇不足,将砂型于200℃预热2h,并保证合箱后10min内浇注完毕[2]。

对于晶界初熔,考虑到在多个铸件中重复出现,综合考虑人、机、料、法、环各个环节,初步确定为电热鼓风干燥箱温度波动较大和工艺温度过高两个原因,随后对设备的温度均匀性和精度进行了检测,发现设备完全满足要求,因此,对热处理淬火加热温度进行了调整,从530℃±5℃降低到520℃±5℃.

3 试验验证

工艺改进后,生产了12个底座,经探伤铸件底部不存在缩松和晶界初熔,未进一步验证试验效果,从改进前后底座底部各截取4个平行于裂纹和4个垂直于裂纹的拉伸试样(改进后底座取样部位和改进前有裂纹的底座取样部位一一对应),按GB/T228.1-2010进行室温拉伸试验。由于底座厚度限制,拉伸试样直径为6mm.拉伸试验结果见表1.从表1可以看出,改进后试样的抗拉强度和延伸率较改进前都有了大幅度提高,这也进一步印证了工艺改进后底座底部缺陷数量大幅度减少,拉伸试验时,裂纹源大幅度减小,裂纹较难产生和扩展,因此,抗拉强度和延伸率得到大幅提升。

表1 拉伸性能测试结果

4 结 论

1)长时间,低载荷作用下,ZL424铸造铝合金铸件的断口形貌呈沿晶脆性断裂。

2)对于ZL424铸造铝合金,在铸造较复杂铸件时,宜采用较低的浇注温度并对砂型进行预热,同时设计合理的浇冒系统是十分必要的。

3)对于ZL424铸造铝合金,热处理淬火加热温度不宜超过530℃,否则会出现晶界初熔甚至过烧。

[1]周家荣.铝合金熔铸生产技术问答[M].北京:冶金工业出版社,2008.

[2]陈琦,彭兆弟.铸造技术问题对策[M].北京:机械工业出版社,2008.