制动座铸件铸造工艺设计及改进

2015-07-11班炯光

班炯光

(大连机车车辆有限公司铸钢车间,辽宁 大连 116021)

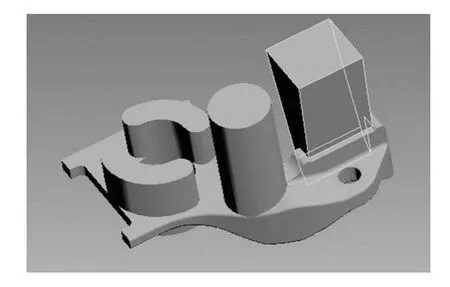

制动座是新开发的大连202延伸线快轨车辆转向架的关键零件,产品结构特殊,作为主要受力铸钢件在车辆制动时发挥重要作用。其在转向架上的实际位置和产品毛坯分别如图1、图2所示。

图1 制动座在转向架上的位置

图2 制动座产品毛坯

1 铸造工艺性分析

制动座铸件结构特殊,壁厚变化大,最薄的部位22mm,最厚的部位110mm,并且截面尺寸特殊。该铸件全部表面要求磁粉探伤,厚大部位超声波探伤。作为转向架的重要焊接组成部分,表面质量要求高,其铸造表面光洁度达到Ra50.一旦出现质量问题会造成整个转向架报废。

铸件壁厚变化大,容易造成铸件严重变形,相应的工艺措施是要尽可能保证铸件同时凝固,减少凝固过程中产生的应力。铸件厚大部位受力严重,因此要进行磁粉和超声波探伤。同时需要设置冒口保证铸件内部致密程度,能够实现顺序凝固。因此,在保证铸件产品质量的工艺措施选择上出现了矛盾。

铸件壁厚厚大部位通过设置冒口保证产品质量,因此冒口设计是难点。法兰部位是直接装配受力部位,法兰厚度56mm,背后的筋板厚度45mm,构成了较大的T字形热节,选用比例法设计该处的冒口。考虑到整个法兰的致密度要求,冒口的斜度要适当放大。铸件中间最厚部位厚度有110mm,距离法兰很近,靠法兰部位设置明冒口不足于补缩,所以需要单独设置冒口,按照铸件尺寸选用最大直径的明冒口,为方便铸件切割做出冒口座。圆形法兰与轴焊接部位放置2个正常的腰形保温冒口。浇注系统从铸件最薄部位引入钢水,均衡铸件本体温度差,减少变形趋势。初步工艺设计方案如图3所示。

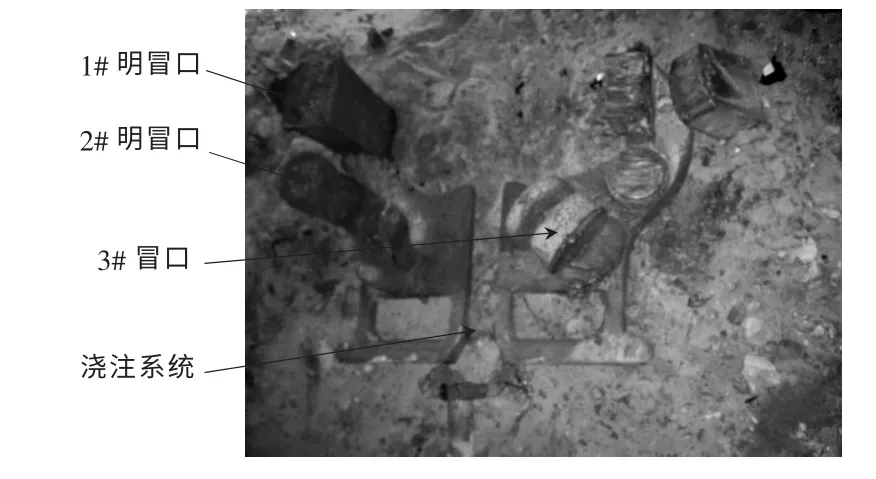

图3 制动座初步工艺设计方案

2 铸造工艺生产验证及优化工艺设计

完成初步铸造工艺方案后,制做模具,进行生产验证。试制情况如图4所示。

图4 制动座初步工艺设计方案试制结果

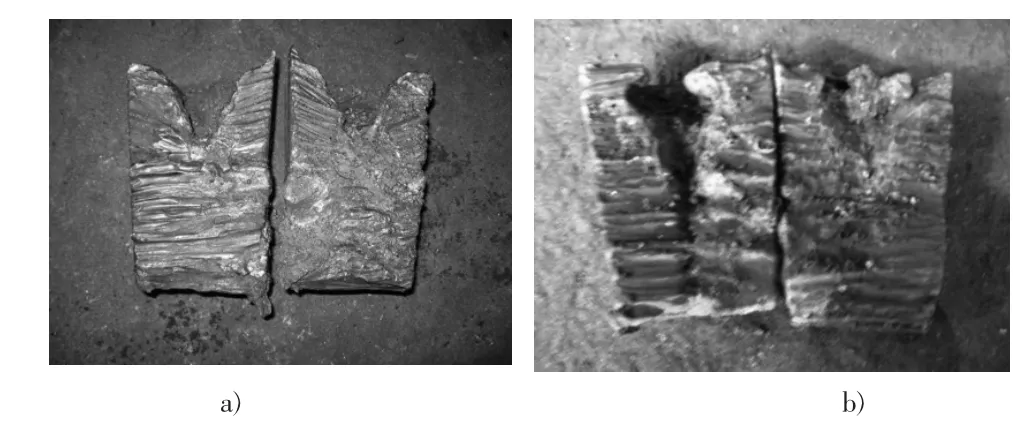

冒口切割后发现:1#明冒口补缩较好,由于设置补贴,需进一步查看补贴甚至是铸件加工后情况确定。2#明冒口解剖情况见图5,存在部分铸件冒口补缩能力不足,后期小批量试制发现约35%的铸件该部位存在铸造缺陷,其中5%的缺陷铸件形成废品。铸件探伤时应对该处进行重点检查。3#冒口补缩较好。保留浇注系统部分方便抛丸时悬挂铸件,热处理抛丸后再彻底切除。

图5 2# 明冒口断面解剖结果

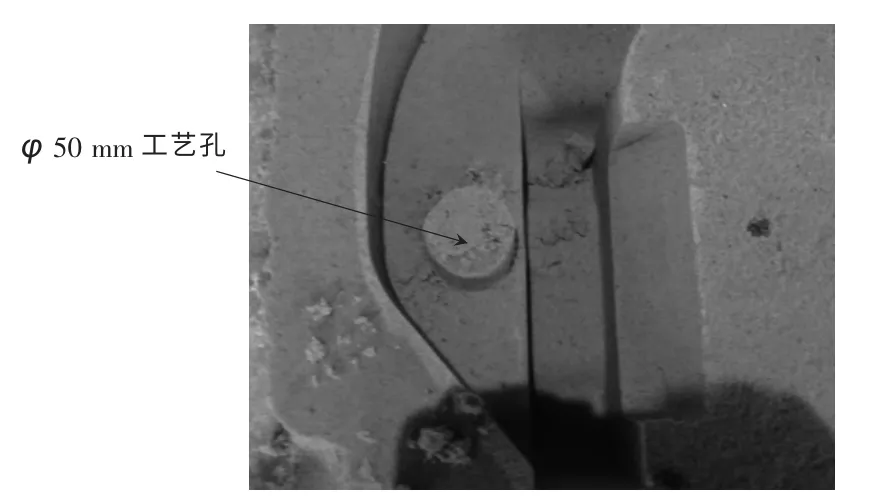

2.1 50 mm 工艺孔生产及工艺优化

进而优化为设置单独的砂芯,用砂芯保证工艺孔的完成,减少造型生产难度,砂芯通过设置芯头定位保证定位的准确,提高产品质量。

图6 50 mm 工艺孔造型生产情况

2.2 1#明冒口部位及工艺优化

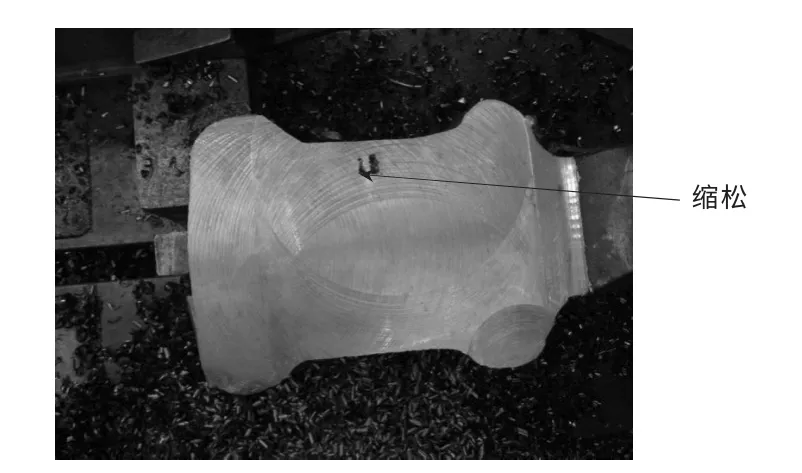

加工后,在方法兰局部发现缩松缺陷,缺陷情况如图7所示。

图7 方法兰加工后缩松缺陷情况

该缺陷位于冒口补贴的中心,处在整个1#明冒口和铸件该处的轴线缩松区。产生问题的原因是1#明冒口的补缩能力不够,同时2#明冒口和1#明冒口之间存在相互影响,也能够产生该问题。

2.3 2#明冒口及工艺优化

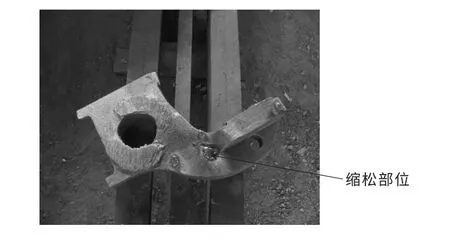

2#明冒口补缩能力不足,铸件探伤时发现在冒口边界部位存在缩松缺陷,如图8所示。

图8 明冒口2 部位缩松缺陷位置

主要原因是2#明冒口的补缩能力不够,对2#明冒口进行尺寸调整,但是由于1#明冒口和2#明冒口之间有干扰,尺寸不能放大太多。在不干扰1#明冒口的前提下对2#明冒口的尺寸放大,实际生产铸件缺陷依然存在。进一步分析:该处由于结构特殊,前期选择的明冒口模数不足,不能保证铸件补缩需要。要提高冒口的补缩能力,需要采用特殊的冒口,冒口本身要求在同样或相当尺寸下冒口模数要足够大,因此需要采用保温发热冒口,选用福士科的12/15K保温发热冒口,冒口的模数扩大倍数能够达到1.4.

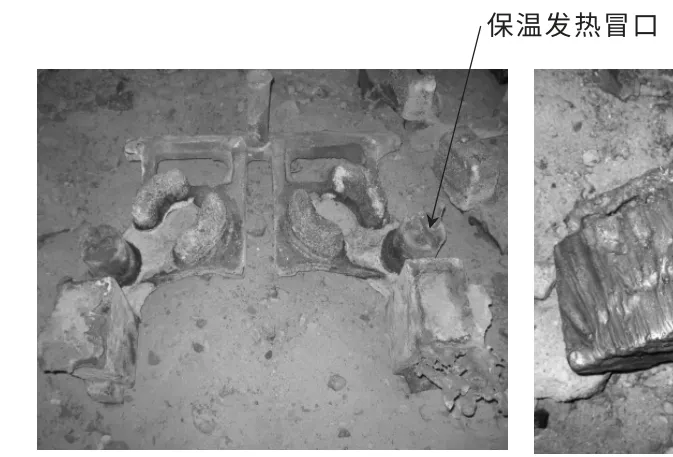

对1#明冒口和2#明冒口部位存在的问题进行联合攻关,采用保温发热冒口进行工艺试验。工艺试验情况如图9所示。对保温发热冒口进行解剖,解剖情况如图10所示,情况非常理想。

图9 采用保温发热冒口工艺试验结果

图10 保温发热冒口解剖情况

对1#明冒口部位切割冒口及补贴后进行探伤检查,没有发现铸造缺陷,跟踪相关铸件的加工情况,原来加工后存在的缩松缺陷已经消除,产品质量得到了提升。

3 结 论

通过采取一系列的工艺改进措施,完善了制动座的铸造工艺方案,产品质量得到了进一步提升,铸件缺陷情况基本消除。结论如下:

1)对于比较小的工艺孔尽可能采用砂芯制做,能够保证产品的精度要求。

2)对于明冒口不能够解决的铸造缺陷,应采用保温发热冒口。

3)距离较近的冒口相互之间是存在影响的。其中一个冒口的改变,对于另一个冒口的补缩情况是有影响的。

[1]崔忠圻.金属学与热处理[M].北京:机械工业出版社,2000.

[2]侯英玮.材料成型工艺[M].北京:中国铁道出版社,2002.

[3]中国机械工程学会铸造分会.铸造手册[M].北京:机械工业出版社,2003.