基于超声相控阵技术的瓷绝缘子纵波检测

2015-07-05杨景建

张 昕,李 军,苗 兴,袁 芳,杨景建,李 辉

(国网甘肃电力公司电力科学研究院,甘肃 兰州 730050)

支柱瓷绝缘子(以下简称“瓷瓶”)是发电厂和变电站的重要电气设备部件,起着支撑设备、导线和绝缘的作用,其重要性和故障危害性众所周知。电力行业针对瓷瓶的超声检测工作已开展多年,主要有采用小角度纵波检测内部缺陷和采用爬波检测表面(近表面)缺陷2种方法。而随着超声相控阵检测技术被引入到我国,其在国内各行业无损检测领域都有了很好的应用。

超声相控阵技术与传统超声波检测相比具有很大优势,主要为:

(1)采用电子聚焦方法控制声束偏转,可在探头不移动或较小范围移动的条件下对工件内部较大区域进行扫查;

(2)声束焦点可以调节,或者采用声束动态聚焦,都可以使检测系统的分辨力、信噪比和灵敏度得以提高。

此外,由于采集的信息更为丰富,采用超声相控阵技术还可以实现被检工件的3D仿真成像,更形象地反应缺陷在工件内的分布状况。

1 瓷瓶被检区域特性

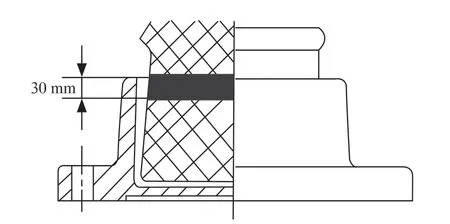

瓷瓶一般由铸铁法兰、水泥和瓷体胶装而成。瓷瓶在制造过程中,产生的内部缺陷也多种多样,如晶粒粗大、疏松、裂纹、黑心和黄心等。瓷瓶内部缺陷的存在,使其整体有效承载面积减少,承载能力降低。据统计,国内断裂的瓷瓶有95 %以上发生在法兰口内30 mm到第1个伞群之间。目前,国内很多科研院所和电力行业通过大量实验研究,制定了相当数量的瓷瓶检验检测标准或规范,均将重点检测区域定义为支柱瓷绝缘子两端铸铁法兰胶装部位30 mm的范围内(见图1)。

2 相控阵原理概述

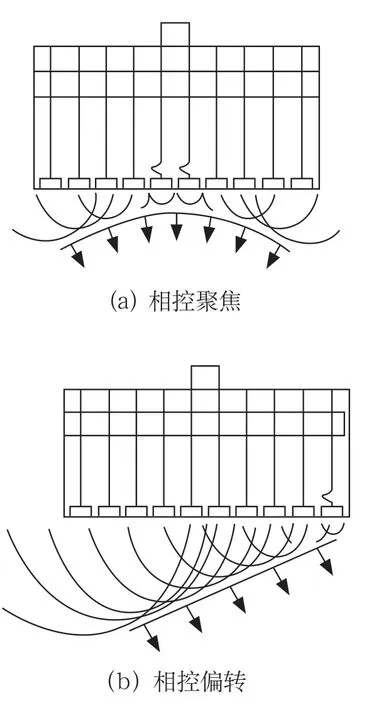

相控阵探头晶片由多个阵元组成,各阵元按一定规律顺序排列,构成超声阵列探头。通过分别控制单个阵元发射信号的波形、幅度和相位延迟,使各阵元发射的超声子波束在空间叠加合成,从而达到发射的声束聚焦和偏转等效果。

图1 瓷瓶检测区域示意

以线阵探头为例,在图2(a)中,探头各阵元的激励时序是两端阵元先激励,逐渐向中间阵元加大延迟,使得合成的波阵面指向一个曲率中心,即发射相控聚焦;图2(b)则为相控阵偏转的情形。

图2 发射相控聚焦与偏转

3 瓷瓶检测探头参数确定

超声相控阵检测中,声束的发射和接收是通过探头来实现的,因此相控阵探头参数的选择尤为重要。当探头的参数选择不合理时,探头发射的声场中除了主瓣外还会出现副瓣、栅瓣和较高的旁瓣。栅瓣是产生伪像的主要原因之一,而副瓣、旁瓣一方面降低了主瓣的能量和系统的对比度及分辨力,另一方面也可能形成伪像。目前,工业检测中常用的超声相控阵探头晶片多为均匀线阵排列。均匀线阵探头的主要参数有:探头频率(f)、探头晶片数量(N)和阵元间距(d)。

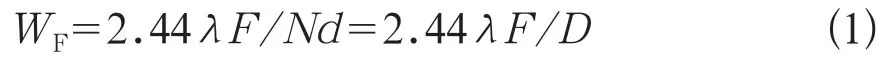

3.1 频率选择

探头频率的选择主要依据为被检工件的声学特性和检测要求。检测分辨力随着探头频率增高而增高,但探头频率增高伴随着声束衰减增大,有效检测范围变小。声束聚焦可以大大提高检测分辨力,动态聚焦是超声相控阵检测的优势之一,聚焦焦点的动态孔径决定着检测系统的分辨力。设阵列探头的孔径为D(D=Nd),则相控阵声场中焦距F处的动态孔径宽度WF为:

从式(1)可以看出,动态孔径宽度与波长λ和焦距F成正比,而与晶片数量N和晶片间距d的乘积(即探头孔径D)成反比。同种材料在声速一定的情况下,探头频率越高,波长λ越小,动态孔径宽度越小,分辨力越高;但随着探头频率的增大,声能的衰减也越大。据统计,高压电力设备瓷瓶直径约为160~380 mm,若将检测扫查范围设定为1.1r(r为瓷瓶半径),则扫查最大声程为80~190 mm。选择频率时,从理论上讲,常用的2~5 MHz探头均符合检测要求,对于直径较小的瓷瓶,应尽量选择高值;对于直径较大的瓷瓶则相反。

为达到一次扫查即可同时完成内部缺陷和瓷瓶铸铁法兰结合面部位表面(近表面)缺陷检测的目的,对在超声相控阵常规声束角度偏转范围(±π/4)和超大偏转角度下(π/2)的人工缺陷,在不同探头激发频率条件下的反射当量进行了测定。以阵元间距相同的2 MHz、32晶片探头和5 MHz、32晶片2种探头,均采用动态聚焦方式,分别对JYZ-BX试块上的表面5 mm深线切割槽和Ф1通孔人工缺陷进行了多次测试,测试的反射当量平均值结果(偏转角度增益已进行了补偿)如表1所示。

由表1中的结果可知,声束偏转角度在常规范围时,5 MHz探头与2 MHz探头在声程40~150 mm范围内,除声程最大的150 mm相差达5 dB外,其余差别并不大,仅相差0.5~2 dB左右;但在声程50 mm且水平扫查表面5 mm深线切割槽时,5 MHz探头的反射当量与2 MHz探头的偏差达到6 dB。

表1 不同频率探头反射当量dB

有关研究表明,瓷瓶最大轴向应力和径向应力都集中在法兰口附近的瓷体表面上,为保证对表面(近表面)缺陷有较高的灵敏度,推荐采用频率为5 MHz的相控阵探头。

3.2 晶片数量和阵元间距选择

3.2.1 晶片数量

在相控阵探头激发频率一定的情况下,声束主瓣宽度Δθ(θ为声束偏转角度)与晶片数量N和阵元间距d有如下近似关系:

其中,主瓣宽度与波长λ成正比,而与晶片数量N和阵元间距d成反比。在N和d确定的情况下,声束偏转角度θ与声束的宽度成正相关,θ越大,主瓣宽度越大。理论上,偏转角度变化范围为-π/2≤θ≤π/2。采用5 MHz、32晶片进行试验时发现,随着声束偏转角度的增大,有效检测声程急剧减小;当声束偏转角度增大至π/2时,有效检测范围仅为90 mm左右。因此,普遍认为超声相控阵纵波检测角度偏转范围仅可取-π/4≤θ≤π/4之间。利用声束宽度随偏转角度增大而增大,以及瓷瓶表面(近表面)缺陷检测范围小的特性,开展瓷瓶表面(近表面)缺陷检测,可以获得较好的效果。

超声波声束中除了声能占绝大多数的主瓣之外,还有副瓣。副瓣的存在会降低检测系统的分辨率,因此应采取一定的措施对其加以控制。相控阵探头声场中第n个副瓣的宽度F(θn)有如下近似关系式:

由式(3)可见,要限制副瓣的大小,晶片的数量N不能过大。有关研究表明,晶片数量过多,不但对提高探头分辨率的作用不大,反而会使副瓣过大而导致分辨率下降,因此一般选择为20~30。

3.2.2 阵元间距

有关研究表明,当阵元间距小于波长的一半时,声束可以在工件半平面扫查而不会出现栅瓣;当阵元间距大于波长时,即使声束不偏转也会出现栅瓣;当阵元间距介于半波长和波长之间时,在允许的偏转范围内将不会出现栅瓣。

阵元间距同时还决定着相控阵检测时最大偏转角度,由于不同材料中声速不同,同一探头检测时声束的最大许可偏转范围也是不同的,最大许可偏转范围需要根据实际工件进行确定。

瓷瓶纵波声速通常为5 800~6 700 m/s,其纵波半波长为0.58~0.67 mm,推荐选择的阵元间距为小于0.5 mm,可以满足各类型瓷瓶的检测。

在探头频率和阵元间距一定的情况下,增加阵元数可增加主瓣幅值,相对抑制旁瓣,同时也可抑制主瓣宽度。因此,增加阵元数有利于提高相控阵超声波探头品质。综合考虑上述因素,同时考虑到瓷瓶被检区域结构特性及探头几何尺寸,推荐选择晶片数量为32的探头进行检测。

因此,采用5 MHz、32晶片,阵元间距0.5 mm探头测试晶片激发数量对表面缺陷反射当量的影响。声束偏转角度设定为89°,水平距离为60 mm,晶片激发数量为32,使JYZ-BX试块上深度5 mm的人工缺陷显示波幅为80 %,保持探头位置和仪器设置不变,逐步减少激发设置中的晶片激发数量,观察缺陷反射波幅变化。随着探头激发晶片数量的减少,缺陷最高反射波幅逐渐降低,在晶片数量为32~20时,变化较为缓慢;当激发晶片数小于20时,变化较为明显;当激发晶片数为13时,反射波幅降低为满屏的40 %(-6 dB);当激发晶片数降低为8时,缺陷反射波几乎完全消失。因此,推荐瓷瓶检测晶片激发数量应设定在20~32之间。

4 检测方法

目前,采用以色列SONOTRON NDT公司的ISONIC 2009 UPA Scope型便携式多功能工业超声相控阵检测系统对瓷瓶进行垂直动态聚焦扫查。实验参数:探头频率f为5MHz;晶片数量N为32;阵元间距d为0.5 mm;晶片宽度W为9 mm。

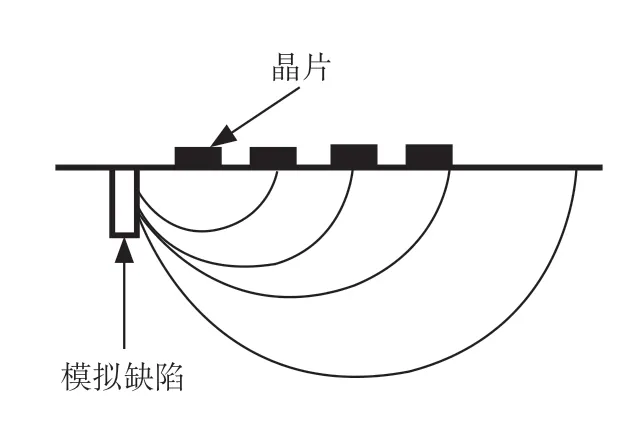

超声相控阵纵波大角度检测表面及近表面缺陷的原理及优点:探头前方不需使用任何楔块,电脉冲激励探头中的每个晶片,通过压电效应产生振动,直接在工件表面产生超声波(纵波)。由于压电晶片与工件直接接触,声波只在第一介质(工件)中传播,不发生任何波型转换。换能器中的单个晶片的宽度(0.5 mm)都远小于自身长度(9 mm),每一个晶片在较小的检测范围内,可以近似被理解为发射单一柱面波的波源。通过调整仪器控制单个晶片的激励延时,能使单个晶片产生的柱面波在换能器前方近似水平方向一定范围内,按一定步长逐点合成聚焦,当传播过程中遇到反射体时,反射体又成为新的波源,探头接收后在仪器界面形成缺陷显示(见图3)。通过对探头前方50 mm范围内,深度为3mm的模拟裂纹缺陷进行检测,获得的缺陷波型单一,无非相干反射波信号,完全满足对高压瓷绝缘子表面(近表面)缺陷的检测要求。

图3 大角度纵波声场示意

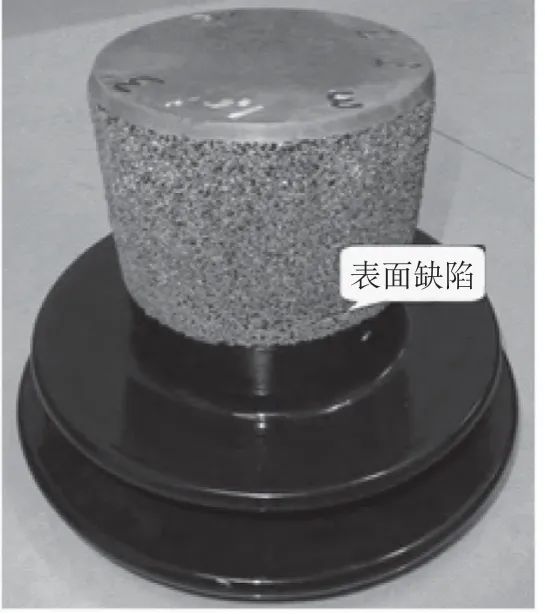

选择垂直动态聚焦扇形扫描方式对专门制作的模拟缺陷试块进行测试,试块及其表面人工缺陷如图4所示,内部中心区域存在多处疏松。

图4 试块人工缺陷分布

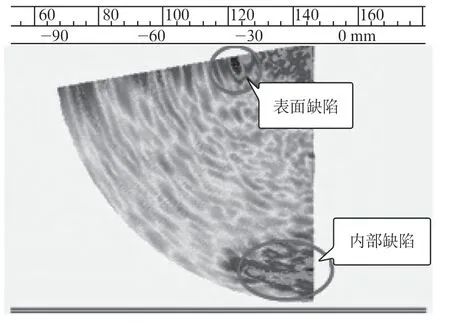

模拟试块的扇扫图像如图5所示,可以看出模拟试块内部缺陷与试块表面3 mm切割槽同时显示在扇扫界面。这说明对瓷瓶进行超声相控阵检测时,瓷瓶内部缺陷和表面(近表面)缺陷可同步检测、同步显示,具有很高的适用性和工作效率。

图5 模拟试块扇扫图像

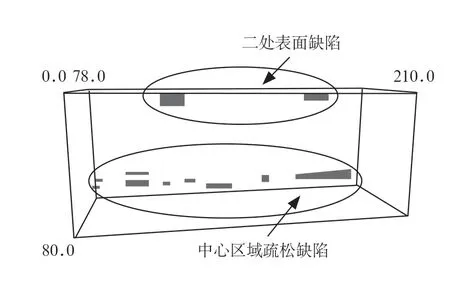

另外,相控阵检测信息采集量远远大于普通超声检测,依据这些信息可实现仿真成像。图6为对模拟试块上人工缺陷采用以上介绍的检测方法结合专用编码器扫查,获得的数据进行仿真处理得到的3D图像。

图6 模拟试块仿真成像

将试块圆柱体按周向展开简化为长方体,2个沿圆周分布的模拟表面裂纹缺陷分别显示于长方体的上表面;内部缺陷由于在轴心区域,故显示为断续缺陷,深度与实际半径相符。

5 检测实例

对某变电站220 kV隔离开关支柱瓷绝缘子进行常规超声波检测时,爬波检测发现表面缺陷1处,水平距离42 mm,反射当量为61 dB。由于缺陷超标,对其进行了更换处理。

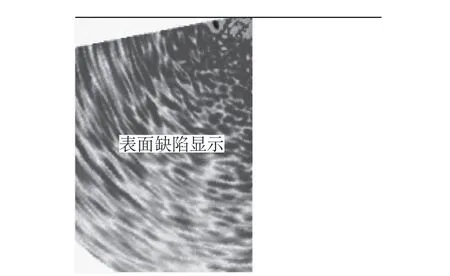

而后对更换下来的缺陷瓷瓶采用此超声相控阵检测方法进行了验证检测。将缺陷瓷瓶超声相控阵检测波形与爬坡检测波形对比,超声相控阵纵波检测法检测缺陷反射水平距离与爬波检测一致,反射当量为56 dB,反射信号的单一性和信噪比具有明显的优势。图7为该缺陷扇扫显示。

图7 缺陷瓷瓶超声相控阵扇扫显示

6 结论

(1)提出了超声相控阵纵波大角度入射、大角度范围扫查的理念,实现了对瓷瓶内部、表面(近表面)缺陷检测一次完成的目的,提高了工作效率,并且解决了瓷瓶爬波检测表面及近表面分辨力过低、不易判别的问题。试验证明:采用5 MHz、32晶片探头检测瓷瓶能够达到较好的检测效果。

(2)结合专用编码器进行C型扫查采集数据,通过数据分析软件对数据进行分析,检测结果可追溯性强,减轻了劳动强度,实现仿真3D成像,从而可形象地显示缺陷分布。

(3)摒弃表面(近表面)缺陷超声检测依靠表面波和爬波等方法的传统理念,提出了表面(近表面)缺陷超声相控阵纵波检测的新理念,对类似检测条件的工件,如汽轮机螺栓、大轴等表面(近表面)缺陷检测均具有指导意义。

1 田新民,曾庆立.瓷瓶断裂原因及防护措施[J].东北电力技术,2002(4).

2 蒋 云,王维东,蔡红生.支柱瓷绝缘子及瓷套超声波检测[M].北京:中国电力出版社,2010.

3 施克仁,郭寓岷.相控阵超声成像检测[M].北京:高等教育出版社,2010.

4 蒋 云,王维东,蔡红生.支柱瓷绝缘子及瓷套超声波检测[M].北京:中国电力出版社,2010.

5 蔡洙郁,荆洪阳,樊利国.110 kV棒形悬式瓷绝缘子结构应力分析[J].绝缘材料,2005(4).

6 范 兵,郑 坚,艾春安.超声相控阵探头声场特性仿真分析[J].机械与科学技术,2003(7).

7 施克仁,郭寓岷.无损检测新技术[M].北京:清华大学出版社,2007.

8 蒋 云,王维东,蔡红生.支柱瓷绝缘子及瓷套超声波检测[M].北京:中国电力出版社,2010.