叶轮给煤机无线遥控改造

2015-07-05南泽瑞

陈 莉,南泽瑞

(广东省连州粤连电厂有限公司,广东 连州 513400)

火力发电厂叶轮给煤机处于卸煤沟下,设备周围环境恶劣,尤其是在无雨干燥的季节,粉尘飞扬。将无线遥控技术应用于叶轮给煤机上,可降低电厂操作工人的劳动强度,减少粉尘对其健康的影响。

1 设备概况

该火力发电厂配有4台叶轮给煤机,1期叶轮给煤机布置在1号A,B皮带尾部(1号卸煤槽下方);2期叶轮给煤机布置在6号A,B皮带尾部(2号卸煤槽下方),用来将缝式卸煤槽的煤拔落到皮带上,上煤至煤仓或转运煤至干煤棚储存。叶轮给煤机控制均采用传统的控缆控制,行走电缆一端接至叶轮给煤机本体上的PLC控制箱内,另一端接至就地固定安装的控制箱上,再通过电缆桥架或埋管用电缆把这些信号送到远方的输煤程控柜。

2 存在问题

(1)由于叶轮给煤机前后行走频繁,控制电缆周边的水管支撑架等物件多,控制电缆行程长,电缆容易被拉断;并且电缆支撑架和滑动钢丝绳故障频繁,也容易导致电缆断裂。该厂叶轮给煤机自投运以来已发生多次控制电缆断裂事件,影响机组正常上煤、转堆工作,已成为机组安全生产的极大隐患。另外,控制电缆长期在室外运行,老化严重,根据多年的运行经验及电缆生产厂家提供的使用说明,电缆在恶劣环境下运行至少要2年更换1次,这又增加了检修和运行人员的工作量。

(2)无法实现“联锁”。当控制电缆拉断后,叶轮给煤机无法实现“程启”、“程停”,需运行人员就地操作,与输煤皮带之间无法实现“联锁”。当皮带停运后,叶轮给煤机仍然拔煤,造成大量漏煤,致使工作效率降低。因此,考虑对叶轮给煤机控制系统进行改造。

3 改造方案

经过实地考察和论证分析,该厂决定将1,2期叶轮给煤机由程控方式改造升级为通过无线信号发生器通讯控制方式。

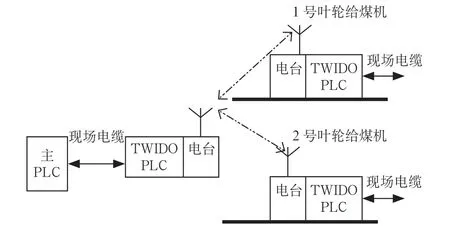

控制系统改造方案为:在1,2期叶轮给煤机坑道尾部分别设置1台无线调制解调器(主站台)及1套施耐德公司的TWIDO系列PLC,并配备定向天线,接收2台叶轮给煤机信号。在2台叶轮给煤机上分别设置1台无线调制解调器(子站台)和1套TWIDO系列PLC,无线调制解调器各配1根定向天线,与安装在坑道尾部的中转无线调制解调器通讯。叶轮给煤机上的无线调制解调器和TWIDO系列PLC相连。集控室内的指令通过电缆输送到叶轮给煤机坑道内TWIDO系列PLC→中转调制解调器(主站台)→定向天线→叶轮给煤机定向天线→叶轮给煤机TWIDO系列PLC,发送到叶轮给煤机。叶轮给煤机的运行信号、工作频率等数据则反向传向集控室PLC。

改造后的1期叶轮给煤机控制系统的结构如图1所示。改造后的2期叶轮给煤机控制系统的结构与1期相同。

图1 改造后的1期叶轮给煤机控制系统的结构

4 实施效果

改造后,输煤控制系统运行正常、操作简单,其综合自动化水平达到了一个新高度。整个系统稳定可靠,基本不需维护,使用效果良好;把叶轮给煤机操作及维修人员从艰苦的现场环境中解放出来,提高了他们的工作效率,体现出将无线网络技术应用于工业控制所特有的、明显的优越性,具有良好的推广价值。

据统计,改造前该电厂1期2台叶轮给煤机1年控制电缆损坏约10次,改造后减少了因控制电缆、电机等备件更换所引起的支出,降低了叶轮给煤机的维护、检修工作量。每年节省更换电缆、电机等备件费用大约2万元。同时,每年可避免2台叶轮给煤机由于通信故障上煤不及时而少发电量,约:10次×1 h/次×250 MW=250万kWh。每年减少1期机组发电损失费用:250万kWh×0.4元/kWh=100万元。