废铅膏冶炼工艺比较分析研究

2015-07-05吴广龙张正洁刘俐媛环境保护部环境保护对外合作中心北京0005沈阳环境科学研究院辽宁沈阳006中国科学院高能物理研究所北京00049

吴广龙,张正洁,刘俐媛,丁 琼*(. 环境保护部环境保护对外合作中心,北京 0005;. 沈阳环境科学研究院,辽宁 沈阳 006;. 中国科学院高能物理研究所,北京 00049)

废铅膏冶炼工艺比较分析研究

吴广龙1,张正洁2,刘俐媛3,丁 琼1*

(1. 环境保护部环境保护对外合作中心,北京 100035;2. 沈阳环境科学研究院,辽宁 沈阳 110016;

3. 中国科学院高能物理研究所,北京 100049)

摘要:再生铅产业作为循环经济产业的组成部分,引起国家高度重视。废铅膏的处理既是再生铅行业的技术重点又是技术难点,本文介绍了目前国内外普遍采用的各种废铅膏冶炼工艺,并从技术性、经济性两方面对各自工艺进行了系统比较,以期为相关研究机构及再生铅企业技术研究与选择提供参考。

关键词:废铅蓄电池;废铅膏;湿法冶炼;再生铅;火法冶炼;电解沉积;固相电还原

资助项目:2012国家环保公益项目(201209020)

0 前言

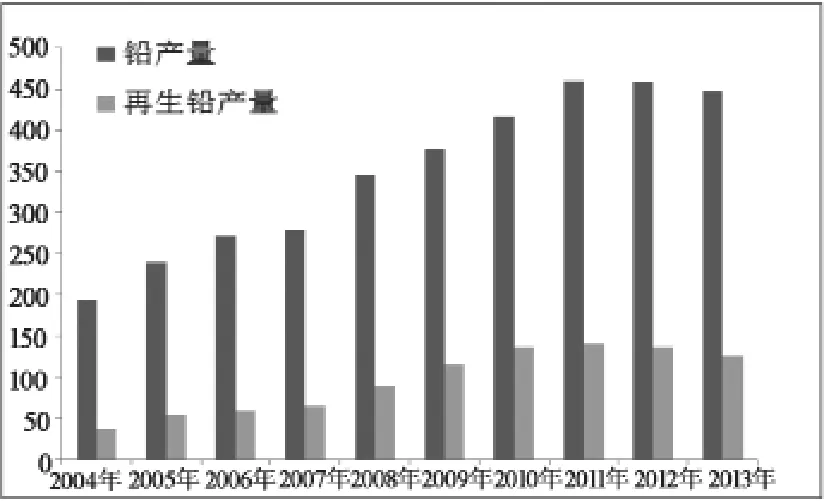

铅具有熔点低 (327.4 ℃)、密度大 (11.68 g/cm3)、延展性好等优点,目前广泛应用于铅蓄电池、化学防腐、焊料等行业[1]。中国是铅的生产和消费大国,截止 2013 年,精铅产量已连续 11 年位居世界第一位,精铅消费量连续 9 年居世界第一位[2]。精铅既可通过铅精矿熔炼产生,也可通过含铅废料的二次熔炼产生。与原生铅生产相比,每生产 1 t 再生铅相当于节能 659 kg 标煤,节水 235 m3,减少固体废物排放量 128 t,少排放二氧化硫 0.03 t[3]。据统计, 2013 年中国再生铅产量 125.97 万吨,占当年铅产量(447.51 万吨)的 28.15 %,如图 1 所示。再生铅产业已经成为中国铅工业的重要组成部分,但相对于发达国家再生铅产量均超过本国铅总产量的 50 % 以上来说,还存在较大差距[2]。

图1 近 10 年中国铅产量和再生铅产量

目前国内外的废铅膏冶炼主流工艺主要有两种,一种是火法冶炼工艺,包括脱硫铅膏单一熔炼工艺与再生铅和铅精矿混合熔炼工艺。另一种是湿法冶炼工艺,主要包括脱硫铅膏电解沉积工艺和固相电解还原工艺。

1 废铅膏冶炼工艺

1.1火法冶炼工艺

铅膏的火法冶炼工艺分为单一熔炼技术和混合熔炼工艺两大类。单一熔炼工艺又包括反射炉熔炼工艺、竖炉熔炼工艺、短窑熔炼工艺和多室炉熔炼工艺等。混合熔炼工艺主要是富氧底吹熔炼工艺。

反射炉熔炼是早期再生铅生产采用的工艺技术,其优势是操作简单,适应性强,投资少,其缺点是每次处理量低,一般产铅不足 20 t/炉,热利用率不足 40 %,且是间断作业,操作环境恶劣。竖炉熔炼工艺属于原生铅冶炼工艺,具有单位生产率大,金属回收率高,成本低,占地面积小等优点,缺点在于烟尘率大,细粒物料需要烧结或制团,在烧结或制团过程中环境非常恶劣,还原剂需使用昂贵的焦炭,环保处理设施庞大,环保治理费用高。短窑熔炼工艺可实现连续熔炼,密闭性好,原料适应性强,利于传热、传质,但产渣量大,炉衬寿命短,技术控制水平要求严格,同时需要配套制氧装置等附属设施。多室炉熔炼工艺具有生产效率高、产能较大、熔炼渣含铅量低、污染少等优点,其缺点在于产生废渣量大,环保治理设施投资高。富氧底吹熔炼工艺能实现铅精矿与废铅膏的混合熔炼,产生的烟气可制酸,省去了铅膏预脱硫工序,易实现自动化控制,具有氧利用率高、脱硫率高等优点,缺点在于单位产能投资高,技术控制水平要求高,弃渣铅含量较高。

1.2废铅膏湿法冶炼工艺

与火法冶炼工艺相比,湿法冶炼工艺具有过程清洁,资源综合利用率高等优点,但成本较高,目前还难以实现大面积推广。湿法冶炼工艺主要包括电解沉积工艺和固相电解还原工艺。

电解沉积工艺的优点在于过程清洁、资源综合利用率高、节约能源、适应性强,其缺点在于工艺过程复杂,投资和运行成本较高,操作水平与管理水平高。固相电还原工艺具有流程简单、占地少、投资省、铅回收率高、过程清洁等优点,但技术要求高,且单位产品碱耗高,自动化控制水平有待提高。

2 废铅膏冶炼技术性与经济性对比分析

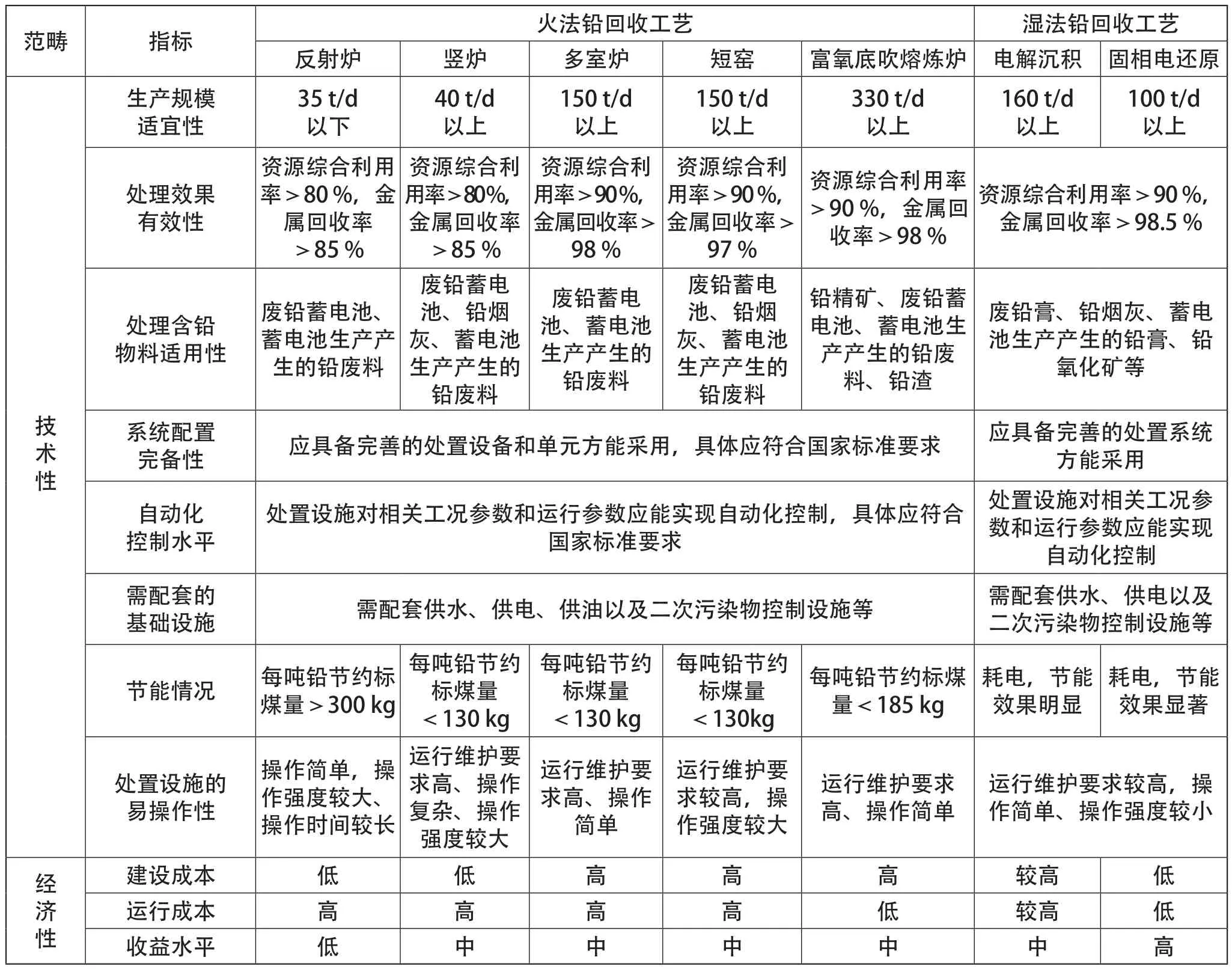

废铅膏的冶炼工艺众多,各种工艺又有各自的特点及适用性,如何在多种工艺中选择适合本地实际情况的工艺技术是科研工作者和再生铅冶炼企业关注的问题。从技术性与经济性两方面,对国内外目前应用的主要废铅膏冶炼工艺进行了系统比较,其结果如表 1 所示。

富氧底吹熔炼工艺和多室炉熔炼工艺是中国自主开发的废铅膏熔炼工艺。富氧底吹熔炼工艺能很好地解决铅膏处理和铅烟尘的污染问题,具有工艺流程简单、铅回收率高、能耗低等优点,且能在回收铅的同时循环利用硫。但该工艺的缺点在于弃渣铅含量较高,弃渣存在环境风险,该技术仅适用于再生铅与铅精矿混合熔炼的大规模冶炼企业。多室炉熔炼工艺可实现自动连续封闭式加料,保证热能互换,使物料的预热、熔化、熔炼一体化。采用富氧燃烧技术,提高了热利用效率,减少烟气排放量。具有生产效率高、产能大、熔炼渣含铅量低、污染少等优点,缺点在于产生废渣量大,环保治理设施投资大,运行成本高。

短窑熔炼工艺是以欧洲发达国家为代表,普遍采用的再生铅熔炼工艺,该工艺属间断熔炼法。脱硫后的铅膏冶炼温度一般为 950~1050 ℃,渣率一般为 10 %~20 %,渣中铅所占的质量分数一般为3.5 %~5 %。该工艺技术特点是机械化程度高,作业灵活,生产过程清洁,其缺点在于弃渣含铅多,能耗较高,间断作业。该工艺适用于块料、粉料的处理,适用范围广。

电解沉积工艺在设备自动化、清洁生产、规模化等方面具有相对优势,但工艺复杂,单位固定投资较高,运行成本较高;固相电还原工艺在单位投资、生产成本、生产周期等方面具备优势,但碱耗较高,自动化装备水平有待提高。如果能进一步提高自控水平,降低碱耗则会有更为广泛的应用前景。

表1 主要废铅膏冶炼技术与经济性对比分析

3 结论

铅膏火法回收工艺中短窑熔炼工艺、多室炉熔炼工艺以及富氧底吹熔炼工艺相比其他火法冶炼工艺而言,资源综合利用率更高,能耗更低,环境污染更小,因而更可行。而湿法铅回收工艺,无论电解沉积还是固相电还原工艺,因生产过程清洁、节能环保,自动化程度高,如能进一步降低其建设和运行成本,未来应该有很好的应用前景。

参考文献:

[1] 陈红雨.电池工业节能减排技术[M]. 北京: 化学工业出版社, 2008.

[2] World Bureau of Metal Statistics. World Metal Statistics[M]. Yearbook 2014.

[3] 中国有色金属协会再生金属分会. 2012年中国再生有色金属产业发展报告[R]. 北京:中国有色金属协会再生金属分会, 2013.

A comparative study of smelting technology on lead paste from used lead-acid batteries

WU Guang-long1, ZHANG Zheng-jie2, LIU Li-yuan3, DING Qiong1*

(1. Foreign Economic Cooperation Offi ce, Ministry of Environmental Protection, Beijing 100035;

2. Shenyang Academy of Environmental Sciences, Shenyang Liaoning 110016;

3. Institute of High Energy Physics, Chinese Academy of Sciences, Beijing 100049, China)

Abstract:As a part of the circular economy industry, secondary lead industry has already caused great attention in China. Processing of waste lead paste is vital to the secondary lead industry. This paper introduces all kinds of smelting technology of waste lead paste which are widely used both at home and abroad, and compares them systematically from technical and economic aspects in attempt to provide reference to the technical personnel in related research institutes and secondary lead enterprises for their further research and selection.

Key words:used lead-acid battery; waste lead paste; hydrometallurgy; secondary lead; pyrometallurgy; electrolytic deposition; solid phase electric reduction

中图分类号:TM 912.1

文献标识码:A

文章编号:1006-0847(2015)05-209-03

收稿日期:2015–02–27

*通讯联系人