轧机开卷机卷筒优化设计*

2015-07-04赵占伟祝海容

赵占伟,祝海容

(浙江龙盛薄板有限公司,浙江绍兴 312369)

0 引言

开卷机是热轧、冷轧钢铁厂酸洗、轧钢、平整、重卷等生产线不可缺少的重要设备,一般布置在生产线的入口部分,其设备功能是同开头机一起完成开头、开卷喂料工序,在生产过程中对带材产生工艺所需的张力,并可进行带材对中使带钢宽度中心线与机组中心线保持重合。开卷机一般由卷筒、本体、底座、对中装置、传动装置、压辊、活动支承等主要部件组成。

开卷机卷筒由四块扇形板,棱锥形导向套、卷筒轴、拉杆、涨缩油缸等组成。卷板料经小车上到卷筒工作位后,涨缩油缸拉动拉杆,拉杆带动卷筒轴外的棱锥形导向套移动,导向套上五只带有坡度的斜楔与扇形板上的斜楔产生相对滑动,从而实现扇形板涨径,将钢卷内圈涨紧,卷板料固定于开卷机扇形板上,钢带通过后续一系列设备如开卷导板、夹送辊、五辊校直机等将卷板料开成平直的钢板。

1 改进前卷筒存在的问题

如图1所示,钢卷上到卷筒后,涨缩油缸1动作,拉动拉杆2,拉杆带动卷筒轴3外的棱锥形导向套4沿轴向移动,导向套上五只带有坡度的斜楔与扇形板上的斜楔产生相对滑动,从而实现扇形板涨径,整个卷筒涨缩径过程中,导向套在卷筒轴上沿轴向往复滑动,导向套和卷筒轴之间有对称分布的两根通长的键,目的是限制导向套和卷筒轴产生周向滑动。

图1 开卷机卷筒结构

每隔半年左右,开卷机卷筒部分就需要整体拆解,清理内部磨损的铁屑及一些其它杂质,检查卷筒轴与相配合的棱锥形导向套磨损情况,磨损如果超出图纸公差范围,就需要将芯轴外圈与导向套内部重新修磨,磨损部份用镀铬方法将其补充回原始公差。当两者磨损程度比较大时,还需要先堆焊,再作修磨,堆焊过程中产生的热变形会影响卷筒轴的平直度,如果长时间的堆焊会导致卷筒轴变形而无法使用,即使卷筒轴堆焊后不产生变形,因导向套的磨损会导致导向套内径变大,此时虽然加堆焊加粗芯轴可以弥补这一点,但是如果厂内有几台开卷机时,导向套的通用性会受到限制,必须给每台开卷机都准备好一套相应的备件,增大了备件的资金占用量。且以上处理问题的两种方法周期都比较长,一般都在半个月左右,当备件只有一套时,很难周转。另外需考虑一种更加严重的情况,如果磨损严重可能会导致粘结现象的发生,此时如需拆解卷筒,卷筒轴表面及导向套内部会发生大面积的金属拉毛现象,拆解变得十分困难,卷筒轴表面和导向套内部会有大块的金属粘结掉下,重新修整卷筒轴及导向套的代价相当大。

2 改进前卷筒结构的问题分析

针对原设计卷筒结构存在的问题,究其原因,主要是由于卷筒涨缩径过程中,导向套在卷筒轴上往复滑动,导向套内孔设计尺寸为Φ 3300.140,卷筒轴外径设计尺寸为 Φ 330-0.06-0.20,其配合间隙范围为 0.06 ~0.34 mm,且卷筒轴图纸要求热处理硬度为HB=286~321,导向套热处理硬度为HB=241~286,虽然从数据上分析两种部件的硬度没有交叉重叠部分,但当两者热处理硬度相差小于50 HB时,极易发生金属间的互相渗透,从而导致粘结现象的发生,脱落的金属颗粒加剧磨损速度,甚至研死。

3 改进措施

(1)改进方案 把磨损的导向套拆解,通过对其头、尾两端特殊加工,将其内孔尺寸同比例放大,然后在导向套两端镶嵌上两只厚铜套,厚铜套具体尺寸及强度核算如下:

钢卷上到卷筒后,卷筒涨径,涨紧力全部承受于导向套,对内部铜套而言,承受的力为一个钢卷、滑套及四个扇形板的总重力,钢卷设计大纲最重为32 t,导向套为 0.36 t,四块扇形板总重为 2.032 t,所以铜套承受的最大总重力为34.392 t。当开卷机投入工作做周向旋转时,需要承受一个带钢的张紧力,此张紧力一般都在7 t以下,卷筒轴上的键与铜套之间承受此7吨张力作用。所以设计铜套尺寸时,需满足两个力学条件,一是铜套在承受最大重力时的接触应力需小于铜套的屈服强度,二是开卷机旋转时,在最大张力7吨作用下,铜套和键的接触应力需小于铜套的屈服应力。只要满足以上条件,即可保证铜套内壁不被压溃。

原设计导向套内壁材料为16 Mn,整个内壁与卷筒轴接触,现改为内镶式铜套,所选材料为铅青铜ZCuPb10Sn10,其润滑性能、耐磨性能和耐蚀性能好,屈服强度为σs:≥140(MPa)。当开卷机卷筒承受最大卷重时,卷筒两端铜套承受的力为:F=(32+0.36+2.032)×1000×10(N),铜套不被压溃时的临界接触面积可由公式S=F/P算出,其中P取铅青铜的屈服强度,则临界接触面积为:S=F/P=343920/140 mm2=2456.6 mm2,重力作用方向竖直向下,所以只有铜套内壁整个面积的一半承受,所以两个铜套内壁总面积为最小应为 2456.6 ×2=4931.2 mm2,铜套内孔直径基本尺寸和卷筒轴一样为330 mm,则每个铜套最小宽度为:,由此可以看出单个铜套的宽度只要大于2.4 mm即可满足最大承载力。

当开卷机旋转时,卷筒轴上的键与铜套之间承受最大张力为7吨,此时铜套和键的最小安全接触面积为:S=F/P=7 ×10000/140(mm2)=500 mm2,卷筒轴上原来的两根键对称分布,考虑到节省成本和检修效率等多方面原因,仍利用原来的键,键与铜套的接触高度为18.15 mm,则键与铜套的最小接触长度为:500/18.15 mm=27.55 mm。两个铜套与键有四个等面积的接触部位,可以算出单个铜套最小宽度为27.55/4约为7 mm。

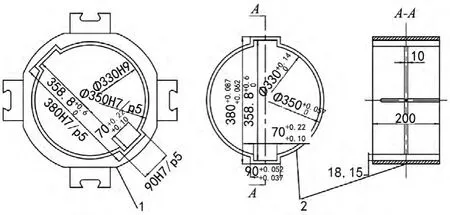

图2 铜套加工尺寸及装配图

根据以上计算,理论上讲铜套宽度只要大于7 mm,即可满足力学条件,但理论与实际总是存在偏差的,并且考虑到加工和安装方便以及耐磨和公差配合等诸多因素,我们将安全系数设置足够大,将单个铜套宽度设计为200 mm,壁厚为15 mm,配合公差参照原设计尺寸,如图2所示,铜套内外尖角倒钝,方便装配,为延长使用寿命及日后维护方便,铜套内壁增加润滑油沟槽。

(2)方案实施 将已经磨损的导向套拆解,然后先把整个导向套上车床内孔加工一刀,单面加工量为1~2 mm,目的是装配铜套后导向套内壁不与芯轴接触,加工量不宜过大,大则影响导向套强度,也不宜过小,过小,磨损脱落的细小颗粒容易研伤接触面,再将导向套两头加工至图1所示尺寸,在加工导向套两端的轴向沟槽时,需上插床加工,上插床之前,事先须加工好退刀槽,加工退刀槽时可考虑上铣床局部加工,避免上车床加工一个整圆退刀槽,以致影响导向套的整体强度;然后加工厚壁铜管,因成品铜套相对较薄,并且为不规则外形尺寸,可先上车床加工内圆,内圆按图纸尺寸加工完毕后,余下工序全部上线切割加工,因线切割加工时,工件受力很小,这样可以保证加工合格率。

把磨损过的卷筒轴打磨光滑,再将加工好的部件打磨去毛刺后,复测核实尺寸,尺寸确认无误后涂抹润滑油脂开始装配工序。先将两只铜套装入到导向套内,然后测量铜套内圆尺寸,检查装配过程中是否出现变形,如出现变形局部尺寸超差,则需要修磨修正内圆精度,保证铜套内壁和卷筒轴轴接触均匀,以便卷筒涨径时,铜套和卷筒轴滑动均匀无卡阻。所有部件装配完毕后,无负载反复动作几次,最后上钢卷试车。

(3)试验应用效果 改进后的设备经过生产实践检验证明该思路是正确的,卷筒轴硬度为HB=286~321,而铅青铜硬度为HB=70,使用过程中保护制造成本较高的卷筒轴不受磨损,只需定期更换成本较低的铜套即可,设备运行过程中磨损脱落的金属颗粒容易收集在两个铜套间的1~2 mm的空腔内,并且空腔内存有润滑油脂,能有效减缓铜套的磨损速度、延长铜套使用寿命,避免了传统结构的滑套发生研死的设备故障,大大减少了设备维护工作量。

4 结论

开卷机在金属加工行业应用非常广泛,改进之前也参观了同行企业,发现存在同样的问题,严重制约了产量,增加了维修难度。改进后该设备一直运行安全可靠,维护简单,检修方便,大幅提高了设备使用寿命,故障率几乎为零,增加了作业时间,提高了产量,达到了预期目的。

[1] 成大先.机械设计手册[M].第四版.北京:化学工业出版社,2002.