装载机变速箱扭振测试与分析*

2015-07-04韩国胜邓良智

韦 海,黄 遂,韩国胜,邓良智

(广西柳工机械股份有限公司,广西柳州 545007)

0 引言

扭振是指旋转机械中绕转轴发生的旋转方向的振动,该现象在与旋转机械相关领域中普遍存在。扭振是影响转动系统可靠性的一个重要因素。

在汽车、船舶等行业对扭振现象已经有非常深入的研究,并对改善扭振有着丰富经验。如:方传流建立了FR式汽车传动系统扭振的多自由度模型,并对系统的修改措施进行了模拟计算分析[1];王京基于船舶轴系扭振测试结果,找出扭曲应力超标轴,基于分析选取适宜的改进方案[2]。

在工程机械行业,对扭振现象也有一些理论与台架方面研究:王学俊对使用谐波减速器的工程机械数学建模与分析进行了研究[3];左金玉基于并联式混合动力工程机械,分析了轴系机电耦合扭振产生的原因与特点,并进行了扭振的试验研究[4]。总体来说,工程机械行业解决扭振故障方面公开的研究仍较少。

笔者借鉴了其他行业的经验,找到了某装载机样机在试验中出现取力轴故障的原因,提出了改进方案,成功解决了该故障问题。

1 故障现象

新设计的某型装载机在可靠性增长试验中出现液压取力轴断裂故障。断裂处位于取力轴前部与变矩器罩轮连接处附近,如图1所示。取力轴断裂后,发动机动力无法传递到轴连接的泵,导致整车无法动作的故障。

图1 液压取力轴及相关相关结构简图

2 试验测试

根据经验,在扭转共振发生时,轴上的最大动载荷可能会超过最大转矩的两倍以上。为确定故障轴是否存在扭转共振,需要通过测试验证。扭振的测试常用的有接触法和非接触法两种[5]。

接触法是直接将传感器(如应变片)安装在轴上,通过集流环或无线发射两种方式将信号传输出来。接触法能直接获得扭振信息,但弊端是要求轴附近有足够的安装空间来保证信号的传输。

非接触法包含测齿法、振动加速度法及激光多普勒法等。测齿法原理如图2所示,通过磁电转速传感器测试转动轴上的等分齿盘或齿轮等结构,获得轴转速相关的电压信号信息,通过对电压信号处理可获得其扭振信息。测齿法对传感器与空间要求相对低,但需要测试系统中有类似等分齿盘结构。

图2 测齿法转速测试原理

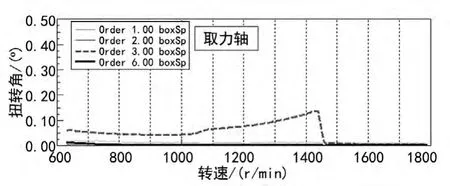

本文采用测齿法进行扭振测试。在装载机发动机飞轮端(图1位置a)、取力轴末端测速齿盘(图1位置e)分别安装磁电转速传感器,并连接eDAQ数据采集系统进行测试。之后对测试数据进行阶次分析,可获得发动机与取力轴在不同转速下各阶次分量的扭转角(见图3)。

图3 阶次扭转角与转速关系图

由图3可知,取力轴第3阶(Order 3)扭转角信号在1 600 r/min(其频率为:3×1 600/60=80 Hz)附近出现显著峰值;取力轴第6阶(Order 6)峰值出现在820 r/min(频率82 Hz)附近。而发动机端第3阶(Order 3)信号略大于其他阶,且在1 600 r/min(频率80 Hz)附近也出现一个局部小峰值;其余各阶扭转角信号均不显著。

根据测试结果可以获得如下信息。

(1)系统在80 Hz附近可能存在扭振现象,取力轴处共振现象显著,发动机处不显著。这一共振现象是需要重点关注的。

(2)发动机第3阶扭转角略大于其他阶,这是发动机点火1阶频率,属正常现象。

结合图1示意图,取力轴是一根细长轴,其在整个系统中刚度最低。若在取力轴处发生扭转共振,其将承受最严酷的交变扭转应力,最终可能因疲劳导致断轴故障。

3 理论计算

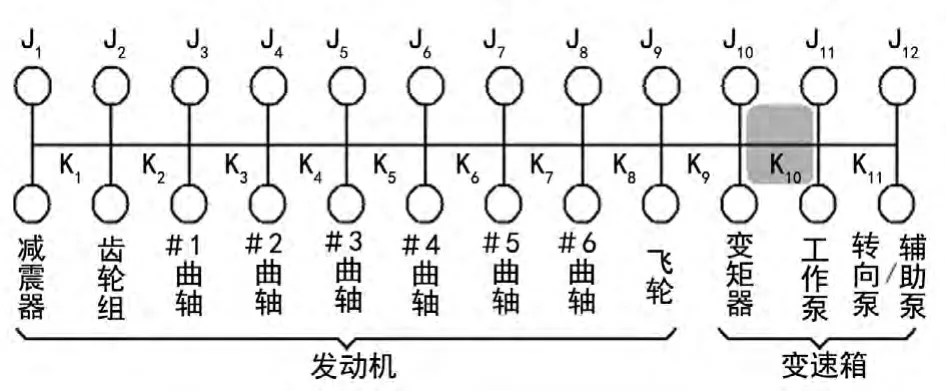

根据简化前后系统动能和时能保持不变的原则,将系统简化为由无弹性的惯性盘和无质量的弹性轴组成的当量系统。图4为本文建立发动机到变速箱液压泵的扭转振动模型图。其中J1~J12分别为各零部件相对旋转中心的转动惯量、K1~K11为各轴段扭转刚度。可通过零部件直接提供与理论计算两种方式获取系统中所有转动惯量J与扭转刚度K。对于本系统,扭转刚度最低处为K10即取力轴处。

图4 发动机-变速箱扭转振动模型示意图

不考虑系统阻尼,扭转振动微分方程[6]:

将式(2)代入式(1),得:

式中:[J]为转动惯量矩阵;[K]为扭转刚度矩阵;{Θ}为扭转振动位移列向量;{A}为扭转振动角位移幅值列向量;ωn振动角频率。

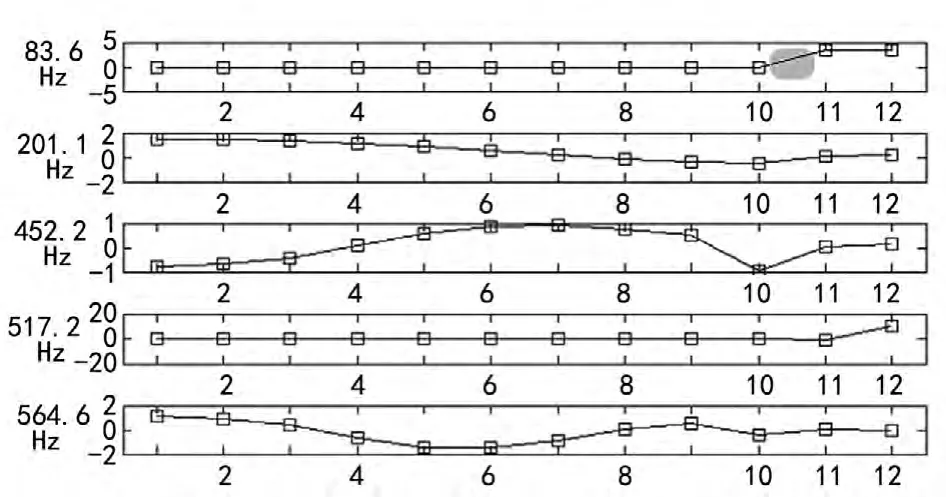

图5 前5阶扭转共振模态频率与振型图

将系统各零部件转动惯量、扭转刚度代入式(3),并通过Matlab求解其特征值与特征向量,即可获得系统扭转共振模态,阶模态频率与振型见图5。图中第一阶扭转共振模态频率为83.6 Hz,其振型为J11、J12惯量点相对于其他惯量点同步扭转,惟一被扭转的轴为取力轴K10(灰色区域)。

在本系统中,引起扭转共振产生的激励为发动机。公式(4)为发动机点火频率计算公式,据此可求出:转速为1 672 r/min发动机点火激励1阶(取力轴3阶)频率、转速为836 r/min发动机点火激励2阶(取力轴6阶)频率均为83.6 Hz。发动机点火激励能量中,基频能量是最高的,因此若系统产生83.6 Hz的扭转共振,则1 672 r/min的振幅将显著高于836 r/min的振幅。式中:f发动机点火激励频率,Hz;i激励阶次,可取值1,2,3…;N发动机缸数,本文取值6;n内燃机转速,r/min;τ内燃机冲程系数,本文取值2。

第2阶201.1 Hz及以上阶次,因其超出发动机主要激励频率区间,实际在测试数据中也未发现与之相关的异常现象,因此不再做分析。

将理论分析与试验测试现象比对结果如表1所示。取力轴共振转速测试值与理论值差异不超过5%,在工程许可范围内。因此1 600 r/min转速下系统会在取力轴处发生扭转共振,是导致取力轴断裂的根本原因。

表1 测试转速与理论转速对比

4 解决方案

解决共振问题通常可以通过三种方式:①改变结构刚度,使共振频率偏移出激励范围;②降低系统激励能量,减小共振影响;③增加系统中阻尼,吸收共振能量。

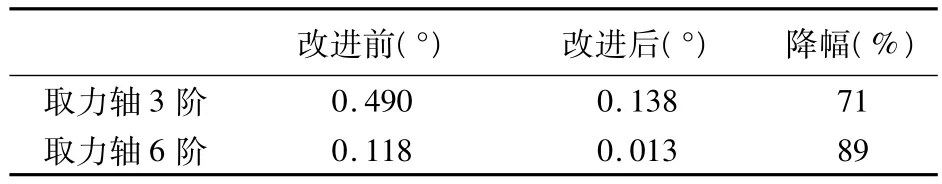

本文采取了在系统中增加阻尼方式解决共振问题。新设计了一种阻尼共振扭转减振器,该减振器安装于发动机飞轮(图1a处)与变矩器(图1b处)之间,吸收80Hz附近振动能量,以实现降低扭转共振共振危害的目的。在改进后装载机上测试取力轴扭阶次转角结果如图6所示,峰值数据见表2。取力轴转3、6阶扭转角波动降幅分别为71%与89%,扭转共振抑制效果显著。

图6 改进后阶次扭转角与转速关系图

表2 改进前后扭转角峰值对比

经过此次改进后,装载机可靠性增长试验顺利完成。本改进方案有效可靠。

5 结论

本文在装载机上应用测齿法快速发现系统存在的扭转共振问题;通过扭振理论分析,准确判断扭振产生的原因;最后采用增加系统阻尼的方式改进了设计。改进后的试验验证表明改进方案是有效的。

[1] 方传流,冯振东,吕振华.汽车动力传动系扭振的固有特性和结构修改控制措施分析[J].汽车工程,1993(1):25-27.

[2] 王 京,郑英男,张 涛.船舶推进轴系扭振超标实例分析及改善方案研究[J].上海船舶运输科学研究所学报,2014(1):167-168.

[3] 王学俊,陶学恒.谐波传动扭振特性的研究[J].大连轻工业学院学报,1996(4):98-99.

[4] 左金玉.混合动力工程机械动力轴系机电耦合振动研究[D].长沙:中南大学,2013.

[5] 张晓玲,唐锡宽.转轴扭角及扭振测试技术研究[J].清华大学学报,1997(8):110-111.

[6] 庞 剑,谌 刚,何 华.汽车噪声与振动理论与应用[M].北京:北京理工大学出版社,2006.

[7] 李宙辉.基于扭转振动频域分析的发动机故障研究[D].长春:吉林大学,2010.