化学机械抛光对硅片表面质量影响的研究

2015-07-04杨玉梅

杨玉梅,云 娜

(中国电子科技集团第四十六研究所,天津300220)

集成电路(IC)是电子信息产业的核心,是推动国民经济和社会信息化发展最主要的高新技术之一。目前,以半导体集成电路为基础的电子信息产品已成为世界第一大支柱产业,世界工业发达的经济强国经济总产值增长部分的65%都与IC工业相关[1]。作为半导体材料加工的卓越代表方法之一,化学机械抛光(CMP)是目前被认可并且广泛使用的方法,同时也是唯一的可在整个硅圆晶片上实现全面平坦化的工艺技术,实现了高质量表面、低表面粗糙度[2]。

在微电子工业领域,IC 的发展离不开晶体完整、高精度、高表面质量的硅晶片,全球90%以上的IC 都要采用硅片,是信息技术的基础材料,是固态电子发展的载体[3]。因此抛光硅片的表面质量直接影响着器件的性能、集成度、可靠性以及成品率[4]。

但是目前关于单晶硅化学机械抛光的研究主要集中在工艺机理方面,关于单晶硅表面粗糙度的定义及其对粒子缺陷的影响研究甚少[5-8]。而单晶硅表面粗糙度的好坏直接影响到后续表面质量的测量,同时化学机械抛光精抛的一些重要工艺参数(压力、相对转速、抛光液流量等)对硅片表面微粗糙度也会产生很大的影响[9-10]。因此,本研究首先通过实验分析硅片表面粗糙度与粒子缺陷的联系,然后通过精抛不同参数下硅片表面质量的研究,以期改善化学机械抛光下硅片的表面质量。

1 实验方法

本实验硅片均采用直拉法P-〈111〉型,直径为100 mm,电阻率为40~45 Ω·cm,Haze 值约为12×10-6的单晶硅片,首先采用扫描电镜SSX-550观察硅片表面粒子缺陷类型并观察硅片表面微粗糙度对粒子缺陷测量的影响;然后通过单一变量法改变精抛过程中抛光压力及抛光液流量等来研究其对硅片表面微粗糙度的影响。实验中精抛过程主要工艺参数如表1所示,且硅片表面缺陷经RCA 标准清洗(清洗流程如表2所示)后统一由WM-7S wafer surface analyzer 设备检测,其中表面粗糙度统一由SSIS 中的Haze 值来表示,Haze 值越大,硅片表面越粗糙。

表1 化学机械抛光参数

表2 RCA 标准清洗流程

2 实验过程与结果讨论

2.1 微粗糙度对硅片表面粒子缺陷测量的影响

目前应用最广泛的硅片表面粒子缺陷测量系统是SSIS,在SSIS 中,硅片表面的细微刮伤、坑洞及颗粒等经过光散射后形成不同的散射信号被SSIS 系统收集并转化为类似的表面形貌特征。其显示出来的各种缺陷称为光点缺陷,当几个光点缺陷密集的聚集在一起时,这样通过光学原理模拟出来的形貌特征具有不确定性,SSIS 会将其认定为整体形貌特征。而没有判定为光点缺陷及整体形貌的散射信号会被视为背景信号,即Haze 值。

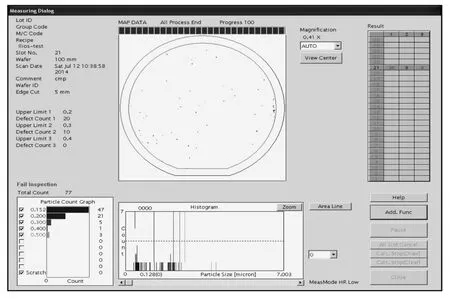

因此,我们取一片经化学机械抛光后的硅片进行粒子缺陷测量,其测量结果如图1所示。

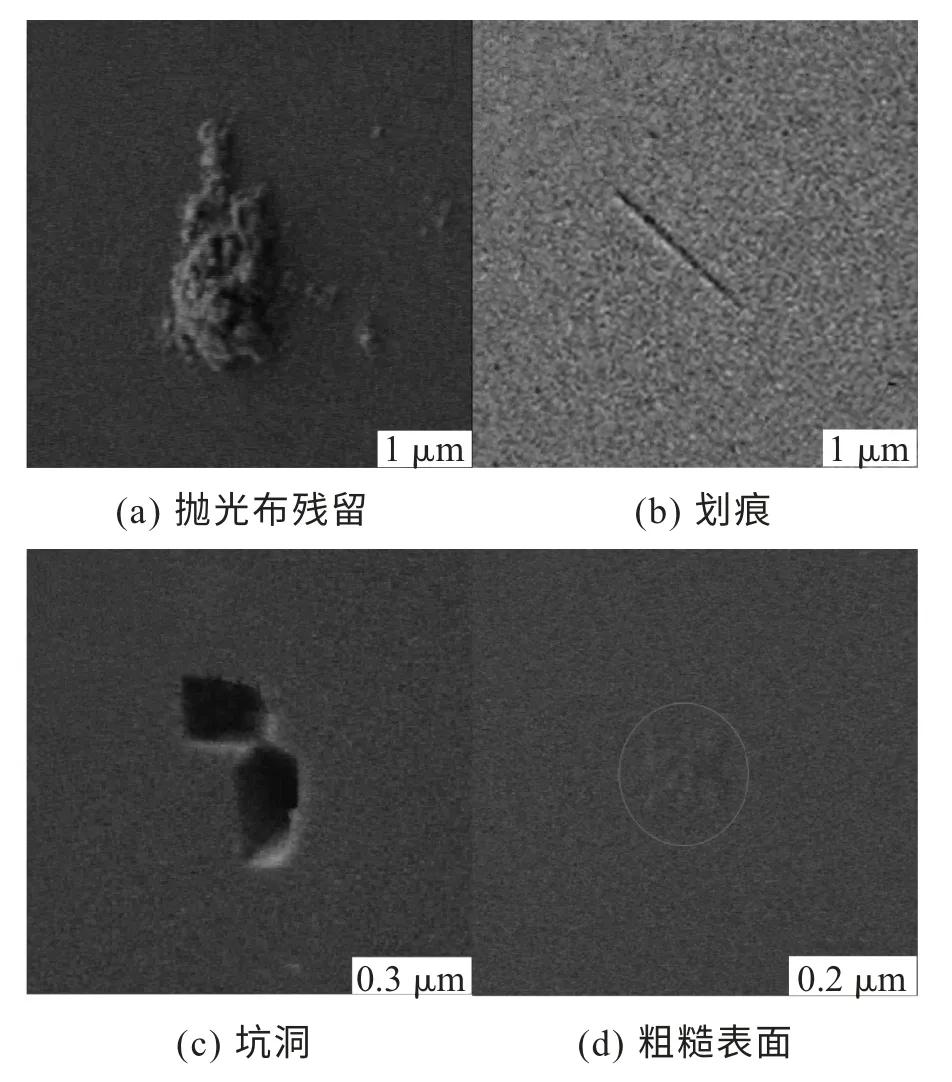

从图1中可以看出,尺寸在0.15 μm 到0.3 μm之间的粒子数量为68 个,而大于0.3 μm 的粒子仅为9 个。这就表明光点缺陷粒子主要集中在0.15 μm 到0.3 μm 之间,为了找出造成0.15 μm到0.3 μm 之间粒子数过多的原因,我们对该硅片进行了SEM 扫描分析,局部放大图如图2所示。从图2中我们可以看出粒子主要是由抛光布残留、划痕、坑洞及粗糙表面造成。同时根据标尺可以判断出各种缺陷造成粒子的大小:划痕造成的粒子尺寸远大于1 μm;抛光布残留大于1 μm;硅片表面坑洞大于0.3 μm;粗糙表面介于0.15 到0.3 μm 之间。因此,我们可以肯定造成粒子数量过大的原因在于粗糙的硅片表面。

图1 硅片的粒子缺陷测量

可见,SSIS 在整个硅片表面缺陷测量过程中,收集硅片表面产生的各种散射信号,然后依据已有设定将其分为粒子、整体形貌以及Haze 值。即硅片表面粒子缺陷和硅片表面粗糙度是由散射光信号强度来区分的,这两者之间并不完全绝对,当改变粒子缺陷的最小尺寸及相关系统参数时,粒子缺陷和硅片表面微粗糙度是会发生相对改变的。

图2 硅片中光点缺陷粒子的SEM 图

2.2 化学机械抛光对硅片表面微粗糙度的影响

硅片表面的微粗糙度对于硅片表面粒子尤其是小颗粒粒子的测量有着非常重要的影响。改善硅片表面的微粗糙度,能有效地减少因硅片表面粗糙而在检测时产生的粒子缺陷,从而控制缺陷数量。化学机械抛光是目前最主要能够改善硅片表面微粗糙度的方法之一,而精抛作为最后一道抛光工序又成了重中之重。

2.2.1 抛光压力变化对硅片表面质量的影响

实验中,保持其他参数不变,只改动精抛过程中 的 压 力,分 别 设 置 为15.0、17.5、20.0、22.5、25.0、27.5、30.0,32.5,35.0 kPa。每种压力状态下取5 片硅片进行抛光,然后进行统一的RCA 标准清洗,最后进行Haze 值测量,其结果如图3所示。

图3 硅片在不同抛光压力下的Haze 值

由图3可以看出,硅片表面微粗糙度随着压力的增加分为两个阶段,第一阶段:改善阶段,即当压力为15~25 kPa 时,硅片表面Haze 随着压力的增加而减小;第二阶段:稳定阶段,即当压力为25~35 kPa 时,硅片表面Haze 随着压力的增加而不改变。

根据普莱斯顿方程R=K×P×V 可知,机械抛光速率与压力成正比。当压力过低时(15~25 kPa时),化学抛光占主导地位,此时硅片软表面层生成较快而无法被机械抛光及时去除,导致过度腐蚀,从而产生腐蚀坑及橘皮状波纹,提高了硅片表面的微粗糙度,硅片表面变得粗糙不平,Haze 值较大。随着压力的增加,硅片表面微粗糙度得以改善,Haze 值逐渐降低。而当压力过大时(25~35 kPa),机械抛光占主导地位,硅片软表面层无法及时生成即被机械抛光去除,导致机械抛光直接作用在硅片表面,通过前文分析已知不会导致硅片Haze 值增加,但是会造成硅片表面的机械磨损。

2.2.2 抛光盘转速变化对硅片表面质量的影响

实验中,保持其他参数不变,只改动抛光盘转速,分别设置为40、60、80、100、120 和140 r/min。每种转数状态下取5 片硅片进行抛光,然后进行统一的RCA 标准清洗,最后进行Haze 值测量,其结果如图4所示。

图4 硅片在不同抛光转速下的Haze 值

由图4可以看出,随着抛光转速的提高,在初始阶段,Haze 值越来越小,当转速达到100 r/min以后,Haze 值出现小幅度提高。结合前文分析不难得到以下结论:抛光转速过低时,化学抛光占主导作用,硅片过度腐蚀导致Haze 值较高。而随着转速的提高,过度腐蚀现象得到减弱,硅片表面微粗糙度得到改善,Haze 值不断降低。当抛光转速高于80 r/min 时,随着转速的提高,抛光液在抛光布上面的分布不均匀,从而导致硅片局部区域化学反应过快,造成局部过度腐蚀现象,因此导致硅片表面Haze 值升高。

2.2.3 抛光液流量变化对硅片表面质量的影响

实验中,保持其他参数不变,只改动抛光液流量参数,分别设置为50、100、200、300、400 和500 mL/min。每种流量状态下取5 片硅片进行抛光,然后进行统一的RCA 标准清洗,最后进行Haze值测量,其结果如图5所示。

图5 硅片在不同抛光液流量下的Haze 值

由图5可以看出,随着抛光液流量的逐渐增加,硅片的Haze 越来越小,且Haze 值越来越稳定。在实验初期由于抛光液流量太小,即使通过抛光盘的旋转也无法均匀分布在抛光布上,因此使得局部区域甚至出现无抛光液的现象,导致化学机械抛光的不稳定,硅片与硅片之间的化学机械抛光程度不同,即硅片之间的Haze 值差异较大。然而随着抛光液流量的增加,抛光液在抛光布上分布趋于均匀,硅片表面的微粗糙度逐渐减小,最终在300 mL/min 时达到最优,Haze 值降低到0.025×10-6,随后进入稳定阶段。

综上,扫描表面检查系统中的Haze 值与硅片表面微粗糙度有着直接的关系。由于硅片表面粒子缺陷的测量方法与硅片表面微粗糙度的测量方法是一致的,因此过于粗糙的硅片表面会引起大量的表面粒子缺陷,所以控制硅片表面微粗糙度即Haze 值在一定情况下可以降低硅片表面的粒子缺陷。此外,化学机械抛光是一种双机制抛光工艺,因此化学机械抛光对于Haze 值的影响与两种机制在整个抛光过程中的比重有关。当化学抛光保持不变时,随着机械抛光作用逐渐加强,硅片表面Haze 值由大变小达到最低点并保持不变。最后阶段由于机械抛光作用占主导,硅片表面机械磨损严重。当机械抛光保持不变时,随着化学抛光逐渐加强,硅片表面Haze 值降至最低点随后增加。

3 结 论

(1)硅片表面绝大多数粒子缺陷的大小分布在0.15~0.3 μm,通过SEM 分析可知其主要形成原因为粗糙不平的硅片表面,即硅片表面的微粗糙度会对粒子缺陷测量带来非常重要的影响。

(2)化学机械抛光中化学抛光与机械抛光的比重对硅片表面微粗糙度起重要影响。当化学抛光与机械抛光达到平衡时,能得到最佳的硅片表面质量。

(3)精抛参数为:压力25 kPa、转速80 r/min、抛光液流量300 mL/min 时,所获得的硅片表面质量最好,其Haze 值为0.025×10-6。

[1]郭东明,康仁科,金洙吉.大尺寸硅片的高效超精密加工技术[J].世界制造技术与装备市场,2003(1):35-40.

[2]张锴亮,宋志棠.ULSI 化学机械抛光的研究与展望[J].微电子学.2005,35(3):226-230.

[3]阖端麟,陈修治.硅材料科学与技术[M].杭州:浙江大学出版社,2000.

[4]Pietsch G J,The atomic scale re removalmethanism during chemomechanical polishing of Si(100)and Si(111)[J].Surface Science,1995(395):331-333.

[5]Feng X D,Sayle D C,Wang Z L,et al.Converting ceria polyhedral nanopartieles into single-crystal nanospheres[J].Science,2006,312(5779):1504-1508.

[6]Zantye P B,Kumar A,Sikder A K.Chemical mechanical planarization for microelectronies applications[J].Materials Science and Engineering R:Reports,2004(45):89-220.

[7]张伟才,宋晶,杨洪星,等.晶片表面Haze 值研究[J].半导体技术.2011,36(9):681-683.

[8]黄传锦,周海,陈西府.化学机械抛光的理论模型研究综述[J].机械设计与制造.2010,48(11):256-258.

[9]孙燕,李莉,孙媛,等.测试方法对硅片表面微粗糙度测量结果影响的研究[J].有色金属.2009(6):884-888.

[10]SEMI Guideline.SEMI,M40-0200.Guide for Measurement of Surface Roughness of Planar Surfaces on Silicon Wafer [S].SEMI Standards,Semiconductor Equipment and Materials International,2000.