费托合成浆态床反应器数值模拟探讨

2015-07-02石战胜卜亿峰门卓武

石战胜,卜亿峰,门卓武,翁 力,程 易,刘 科

(1.北京低碳清洁能源研究所, 北京102211;2.清华大学 化学工程系, 北京100084)

费托合成浆态床反应器数值模拟探讨

石战胜1,2,卜亿峰1,门卓武1,翁 力1,程 易2,刘 科1

(1.北京低碳清洁能源研究所, 北京102211;2.清华大学 化学工程系, 北京100084)

针对费托合成浆态床反应器的特点,阐述了不同类型模型的特征,主要讨论了较为典型的双气泡模型和计算流体力学模型,并进行了两者的耦合。结果表明,考虑了轴向扩散的双气泡模型可以预测气泡速度、催化剂浓度和气体产物分布等随高度的变化以及不同条件下的转化率;将双气泡模型处理后的循环气和新鲜气以一定配比作为入口气体输入到计算流体力学模型中研究流场的变化,膨胀高度吻合高温高压中试规模浆态床的经验表达式,集液杯起到了很好的脱气作用,说明它可用于反应器中内构件的改进。

费托合成;浆态床;模拟;计算流体力学;双气泡

浆态床反应器以其传热、传质效果好,反应器内部温差小,成功地应用于加氢反应和费托合成中。目前,浆态床反应器放大及其内构件改进基本靠实验完成,消耗了大量的时间和费用,甚至有些参数难以测量,数值模拟正好弥补了实验的不足[1]。

费托合成浆态床反应器中以气泡和浆液湍动为主要特征。其中对气泡的研究较多,已知在该反应器中逐步形成了单气泡均匀状态、双气泡和多气泡的非均匀状态。早期的研究中主要利用搅拌釜反应器的特点,建立了单一的或者多级串联的全混釜模型[2-3]。由于没有考虑反应器内的结构对流体动力学、传质和传热的影响,对其的研究也逐渐减少。最近几十年,依据气泡和浆液湍动特征所建立的模型可分为零维[4-6]、一维[7-10]和复杂的计算流体力学(CFD)模型[11-13]。这些模型对于研究浆态床反应器的流体动力学、传质、传热和反应特征,以及对其放大起到了一定的作用,特别是设计和优化反应器。

在本研究中,主要针对双气泡(一维)模型,探讨重要参数的变化,并采用计算流体力学模型研究内构件的影响,进一步探讨如何利用现有模型来改进浆态床反应器。

1 用于浆态床反应器的双气泡模型

1.1 模型概述

双气泡模型包括大气泡为平推流、小气泡和浆液为全混流的模型,大、小气泡和浆液都为轴向扩散的模型等。本模型主要考虑轴向扩散特征和大、小气泡间以及它们与液体之间的交互作用,如图1所示。

图1 用于浆态床反应器的轴向扩散双气泡模型

该模型中,假设温度恒定,那么气泡、液相、颗粒相质量守恒方程为式(1)~(4),气速变化方程为式(5)。

(1)

(2)

(3)

(4)

(5)

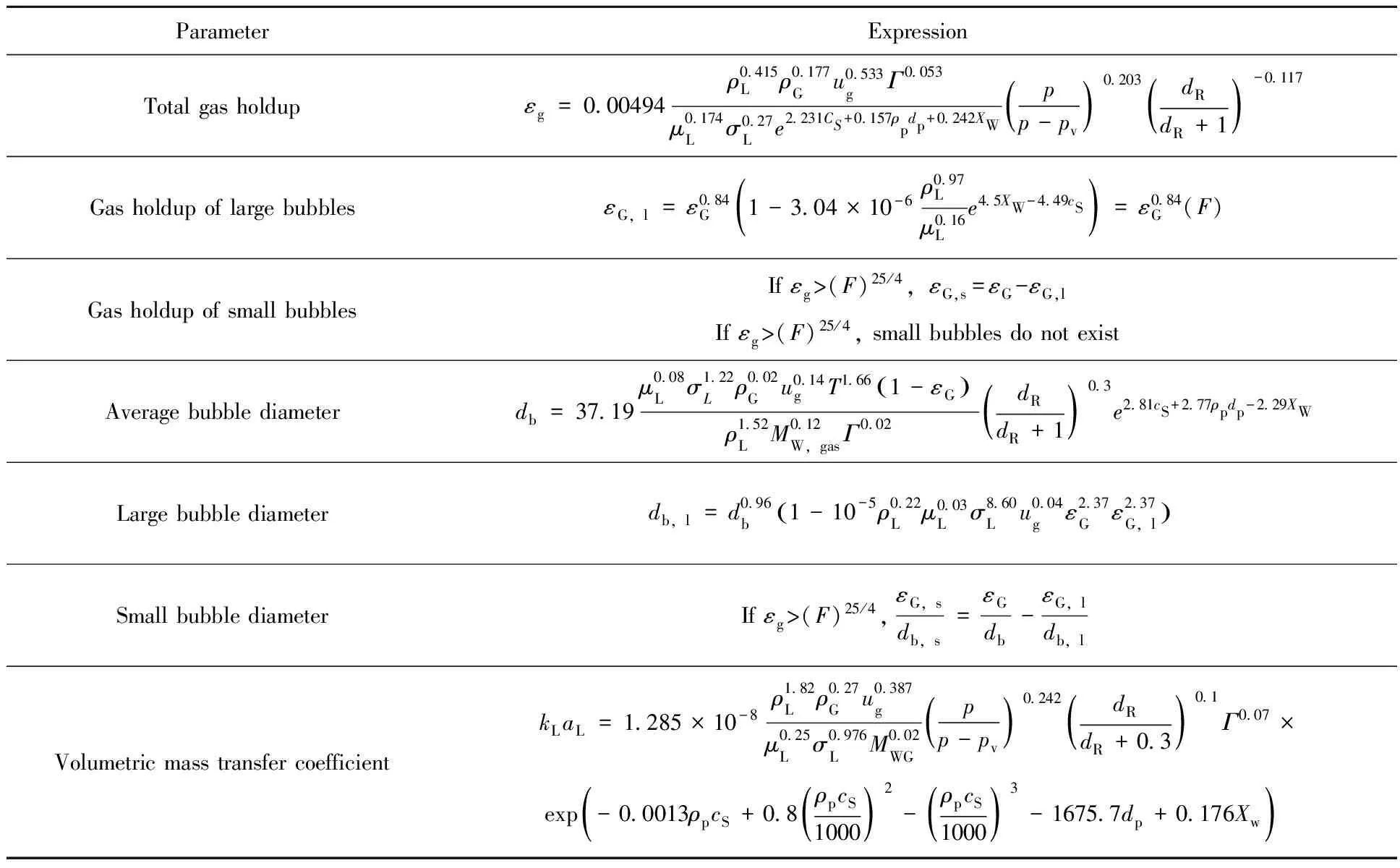

式(4)中的I代表大小气泡间交换量,小气泡守恒方程中需加负号,交换系数K=5。模型中牵涉到的参数由中试规模浆态床反应器实验测得,具体表达式列于表1,边界条件见文献[9]。

1.2 模拟结果

模拟对象为直径5.8 m的F-T合成反应器。反应条件为压力2.9 MPa、温度528 K,入口进气为新鲜气和循环气,进气速率0.2 m/s,其中H2与CO比为1.81,铁系催化剂质量分数9.0%。反应动力学由北京清洁能源低碳所提供。产物C1~C4烃类所占份额由测量得到,分别为0.102、0.056、0.093、0.009;C5以上产物分布由表示烃类物质生长率的单系数分布Anderson-Schulz-Flory模型求得,其中的系数为0.93。参数关联式中所需要的液体黏度、表面张力、密度和溶解度等由ABC混合模型[15-16]得到。另外,模拟计算时有效体积等于总体积去掉换热器、过滤器等所占的体积。模拟结果示于图2。

表1 用于浆态床反应器双气泡模型的流体动力学和扩散系数[10, 14]

Xw—Designates the concentration of the primary liquid in a liquid mixture, and its value varies between 0.5 and 1

图2(a)显示,大气泡和平均气泡速度随轴向高度的增加而降低,表明气体转化后气体的消耗,而小气泡速度则基本保持不变,说明小气泡呈全混状态,基本可按照全混釜模型进行计算。图2(b)说明,催化剂浓度随高度变化较小,约为10%,与Sehabiague等[17]、Murray等[18]实验结论一致。图2(c)、(d)给出了气体产物和未反应的气体随反应器高度的变化,显示合成气所占比重减小,而产物和未参与反应的气体增加,出口气体去掉H2O和部分CO2的部分尾气可作为循环气。图2(e)显示,转化率随压力的增加而增大,因为提高压力提高了单位体积内的气体量,减小了气泡尺寸,增加了单位液相气-液界面面积a,进而增加了体积传质系数(kL×a)。所以,工业设计希望提高压力来降低反应器尺寸或者提高转化率。图2(f)说明,转化率随催化剂浓度的增加而增加,表明含铁系催化剂的浆态床反应器为反应动力学控制[10],与实验结果一致。

研究结果表明,本模型可以用于设计反应器尺寸,比如确定反应器有效高度及其直径。初步研究了关键参数随轴向变化来调节有效反应高度,也可以为改进催化剂提供思考。

2 用于浆态床反应器的计算流体力学模型

由以上分析得知,轴向扩散双气泡模型无法得到内构件的影响。计算流体力学(CFD)模型为解决这一问题提供了有力支撑。计算流体力学中,气体输入条件为新鲜气体配一定比例的处理后部分尾气,其中去除了尾气中大部分气体产物、H2O和部分CO2。

图2 浆态床反应器双气泡模型的模拟结果

2.1 模型概述

采用计算流体力学(CFD)中的双流体方法,即Euler-Euler方法建立模型。该方法认为,所有相为连续介质,相与相之间相互渗透。浆态床反应器主要分为气相和均匀浆液相,其中,气相有多种气体组成。其连续性方程和动量方程分别如式(6)、(7)所示。

(6)

(7)

相间作用力包括曳力、升力、虚拟质量力等,以曳力为主,常忽略升力和虚拟质量力。曳力由气体带动浆液向上运动引起,主要体现在气泡与浆液间,其形式如式(8)所示,其中的Cd由式(9)计算。

(8)

(9)

采用Wilkinson等关联的公式[19]计算气泡直径,采用Tomiyma模型[20]描述气泡与浆液相间曳力。由于费托合成反应器中浆液相处于湍动区,有效黏度包括层流和湍流黏度,其中湍流黏度通常采用标准k~ε湍流模型求得。

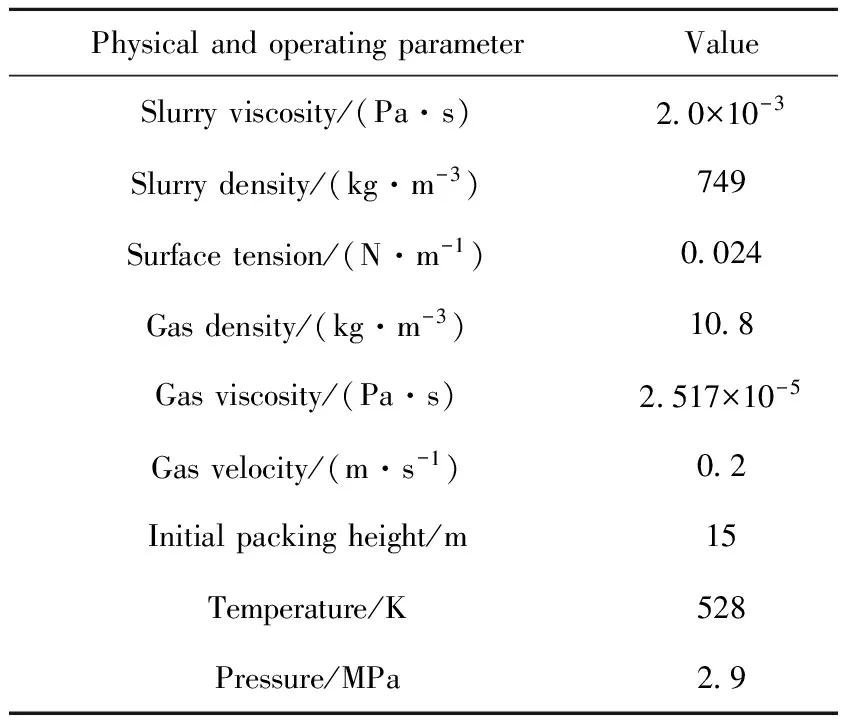

2.2 模拟设置

模拟采用的物性与操作参数列于表2。其中,气体由上述双气泡模型得到的费托(F-T)合成循环气和一定配比的新鲜合成气组成,本算例配比为2.0;采用三维装置的高度为40 m,直径为5.8 m,气体从底部进口进入反应器,内部含集液杯构体,如图3所示。模拟平台基于ANSYS12.1软件,采用多面体网格,边界条件包括气体速度入口、压力出口、无滑移壁面,时间步长0.001 s,计算时间500 s,统计后200 s的计算平均值。

表2 计算流体力学(CFD)模型模拟浆态床反应器采用的物性和操作参数

2.3 模拟结果

由图3可以看出,集液杯起到很好的脱气作用,杯型循环管内的浆液体积分数基本等于1.0,如果从外循环处加上过滤分离和抽液蜡装置,则理论上会较容易控制;另外,床层膨胀高度约为32 m,气含率约等于0.5,这与利用模拟真实F-T合成条件下关联的气含率表达式计算结果基本一致[4],也与神华集团间接液化装置较为接近。采用CFD模型模拟浆态床反应器中心4个切面处的浆液速度矢量示于图4。其中,图4(a)显示,浆液顺集液杯壁向上流动并在其上部形成两个对称的湍动漩涡后,流入集液杯中;图4(b)显示,浆液速度中心向上而边壁处向下形成了返混;图4(c)显示,经外循环后进入反应器,浆液斜向下运动,然后被进入的气体携带而向上运动;图4(d)显示,在外循环管中浆液高度向下运动。图4所示结果与实验所观察结果基本一致[21-23]。计算表明,整体集液杯所承受的力为10.5 t,超出现有的设备制造能力。所以,如果要增加集液杯,需要考虑其承受的力并合理设计其尺寸。正如T-Star (Texaco Strategic Total Activity Retention的简称)反应器一样[24],可以在集液杯上增加导流管来减少承受的重量。但是合理设计导流管至关重要,毕竟F-T催化剂颗粒较小,容易进入导流管造成催化剂浓度增加而产生飞温,使催化剂炭化失活。

图3 浆态床反应器的CFD模型模拟示意图(a)和浆液平均体积分数(b)

图4 CFD模型模拟浆态床反应器的浆液速度矢量

3 结 论

(1) 双气泡模型可以用于设计浆态床反应器尺寸,探讨反应器的放大规律;预测得到气含率、催化剂的浓度随高度的变化不太显著,压力和温度对转化率起正效应。

(2) 将双气泡模型产生的尾气处理后的循环气与新鲜气混合作为CFD模型入口气体,探讨了增加含内构件后大型工业化反应器内的流动结构。结果显示,内构件集液杯起到良好的脱气作用,能改变反应器内流动结构且其下部形成的返混 (中心处浆液向上流动和边壁处向下流动) 等。计算得到集液杯所承受的压力以及颗粒浓度聚集出现的飞温现象,提醒研究者需认真考虑如何合理改进,且内构件所形成的结果要反馈给双气泡模型,以便更合理改进双气泡模型。

总之,两种模型结果可以互相耦合改进,形成很好的模型设计框架。

符号说明:

a——单位液相气液界面面积,m-1

c——浓度, kg/m3;

Cd——气泡群曳力系数;

Cd0——单个气泡群曳力系数;

db——气泡直径,m;

D——扩散系数, m2/s;

g——重力加速度,m2/s;

H——反应器高度,m;

k——湍动能,m2/s2;

K——气泡间交换系数;

kL——质量传递系数,m/s

Mk,l——两相动量交换系数;

p——压力,Pa;

T——温度,K;

u——表观气速,m/s;

ρ——密度,kg/m3;

μ——黏度,Pa·s;

σ——表面张力,N/s;

ε——湍动能耗率,m2/s3,

α——气含率。

下角标:

b——气泡

f——大小气泡

G——气相

i——气体组分

L——液相

l——大气泡

p——颗粒

S——固相

s——小气泡

sl——浆液

0——初始值

注:矢量用粗黑斜体表示

[1] STEYNBERG A, DRY M. Fischer-Tropsch Technology [M].Netherlands: Elservier B V, 2004.

[2] WANG G, WANG Y, YANG J, et al.Modeling analysis of the Fischer-Tropsch synthesis in a stirred-tank slurry reactor [J].Industrial & Engineering Chemistry Research, 2004, 43(10): 2330-2336.

[3] MARETTO C, KRISHNA R.Design and optimisation of a multi-stage bubble column slurry reactor for Fischer-Tropsch synthesis [J].Catalysis Today,2001, 66(2-4): 241-248.

[4] BEHKISH A, LEMOINE R, OUKACI R, et al.Novel correlations for gas holdup in large-scale slurry bubble column reactors operating under elevated pressures and temperatures [J].Chemical Engineering Journal,2006, 115(3): 157-171.

[5] LIU M, LI J, KWAUK M.Application of the energy-minimization multi-scale method to gas-liquid-solid fluidized beds [J].Chemical Engineering Science,2001, 56(24): 6805-6812.

[6] YANG N, CHEN J, ZHAO H, et al.Explorations on the multi-scale flow structure and stability condition in bubble columns [J].Chemical Engineering Science,2007, 62(24): 6978-6991.

[7] DECKWER W D, SERPEMEN Y, RALEK M, et al.Modeling the Fischer-Tropsch synthesis in the slurry phase [J].Industrial & Engineering Chemistry Process Design and Development,1982, 21(2): 231-241.

[8] MARETTO C, KRISHNA R.Modelling of a bubble column slurry reactor for Fischer-Tropsch synthesis [J].Catalysis Today,1999, 52(2-3): 279-289.

[9] RADOS N, ALDAHHAN M H, DUDUKOVIC M P.Dynamic modeling of slurry bubble column reactors [J].Industrial & Engineering Chemistry Research,2005, 44(16): 6086-6094.

[10] SEHABIAGUE L, MORSI B I.Modeling and simulation of a Fischer-Tropsch slurry bubble column reactor using different kinetic rate expressions for iron and cobalt catalysts [J].International Journal of Chemical Reactor Engineering,2013, 11(2): 2-30.

[11] KRISHNA R, VANBATEN J M, URSEANU M I.Three-phase Eulerian simulations of bubble column reactors operating in the churn-turbulent regime: a scale up strategy [J].Chemical Engineering Science,2000, 55(16): 3275-3286.

[12] WANG T, WANG J, JIN Y.A CFD-PBM coupled model for gas-liquid flows [J].AIChE Journal, 2006, 52(1): 125-140.

[13] DELNOIJ E, LAMMERS F A, KUIPERS J A M, et al.Dynamic simulation of dispersed gas-liquid two-phase flow using a discrete bubble model [J].Chemical Engineering Science, 1997, 52(9): 1429-1458.

[14] SEHABIAGUE L, LEMOINE R, BEHKISH A, et al.Modeling and optimization of a large-scale slurry bubble column reactor for producing 10000bbl/day of Fischer-Tropsch liquid hydrocarbons [J].Journal of the Chinese Institute of Chemical Engineers, 2008, 39(2): 169-179.

[15] MARANO J J, HOLDER G D.A general equation for correlating the thermophysical properties ofn-paraffins,n-olefins, and other homologous series 3 Asymptotic behavior correlations for thermal and transport properties [J].Industrial & Engineering Chemistry Research,1997, 36(6): 2399-2408.

[16] MARANO J J, HOLDER G D.Prediction of bulk properties of Fischer-Tropsch derived liquids [J].Industrial & Engineering Chemistry Research, 1997, 36(6): 2409-2420.

[17] SEHABIAGUE L. Modeling, scale up and optimization of slurry bubble column reactors for Fischer-Tropsch synthesis [D].Pittsburgh: University of Pittsburgh, 2012.

[18] MURRAY P, FAN L S.Axial solids distribution in slurry bubble columns [J].Industrial & Engineering Chemistry Research, 1989, 28(11): 1697-1703.

[19] WIKINSON P M, SPEK A P, VAN DIERENDONCK L L.Design parameters estimation for scale-up of high-pressure bubble columns [J].AIChE Journal,1992, 38(4): 544-554.

[20] TOMIYAMA A. Struggle with computational bubble dynamics [J].Multiphase Science and Technology, 1998, 10(4): 369-405.

[21] CHEN J, LI F, DEGALEESAN S, et al.Fluid dynamic parameters in bubble columns with internals [J].Chemical Engineering Science, 1999, 54(13-14): 2187-2197.

[22] CHEN R, FAN L S.Particle image velocimetry for characterizing the flow structure in three-dimensional gas-liquid-solid fluidized beds [J].Chemical Engineering Science, 1992, 47(13-14): 3615-3622.

[23] DHOTRE M T, SMITH B L.CFD simulation of large-scale bubble plumes: Comparisons against experiments [J].Chemical Engineering Science, 2007, 62(23): 6615-6630.

[24] 韩来喜. T-STAR工艺的发展及其在煤液化工艺中的应用 [J].石油炼制与化工, 2011, 42(11): 57-61.(HAN Laixi, Development of T-STAR technology and its application in coal liquization process [J].Petroleum Processing and Petrochemicals, 2011, 42(11): 57-61.)

Discussion About Numerical Simulation of Slurry Bubble Column Reactor for F-T Synthesis

SHI Zhansheng1,2, BU Yifeng1, MEN Zhuowu1, WENG Li1, CHENG Yi2, LIU Ke1

(1.NationalInstituteofCleanandLow-carbonEnergy,Beijing102211,China;2.DepartmentofChemicalEngineering,TsinghuaUniversity,Beijing100084,China)

According to the characteristics of Fisher-Tropsch (F-T) synthesis slurry bubble column reactor (SBCR), various models were selectively presented. The two typical models, the double-bubble model and the computational fluid dynamics (CFD) model were discussed in more detail, and coupled each other. The results showed that the double-bubble model with considering axial dispersion could predict the changes of bubble velocity and catalyst concentration with respect to the height and the conversions under different operating conditions. CFD model was employed to investigate the flow field and the influences of inner structures, where inlet gas was composed of treated recycle gas obtained by using double-bubble model and fresh gas with fixed ratio. The collection cup, for example, exhibited good degassing effect, which indicated that CFD could be used in the improvement of inner structures, besides, the expanding height was good agreeable with the empirical correlation obtained on the pilot-scale slurry bubble reactor with high temperature and high pressure.

Fisher-Tropsch synthesis; slurry; simulation; CFD; double-bubble

2014-05-06

国家高技术研究发展“863”计划项目基金(2011AA05A202)资助

石战胜,男,工程师,博士,从事多相流反应器方面研究,Tel:010-57339853,E-mail:shizhansheng@nicenergy.com

1001-8719(2015)05-1171-08

TQ 018

A

10.3969/j.issn.1001-8719.2015.05.021