一种高效低能耗开卷线液压控制系统

2015-07-01吴瀚山夌李丽华江大伟张云鹤

吴瀚山夌,李丽华,江大伟,张云鹤

(1.哈尔滨工业大学(威海),山东 威海264200;2.济南铸造锻压机械研究所有限公司,山东 济南250306;3.山东威高集团有限公司,山东 威海264200)

近年来,在金属板材加工行业,因卷料开卷线具有的多功能、高效率、自动化以及板料的定尺送进功能,增加了下料精确度,提高了材料利用率,使其市场占有份额逐年加大。从薄板线到中板线再到厚板线,可加工板料厚度达20mm~30mm。随着技术的不断发展,开卷线的加工适应能力越来越强,同时生产效率也在不断提高; 从送料速度到剪板机的剪切速度,整线的运行速度都有很大提升; 为提高生产效率,剪板机的剪切方式也由停剪提升到飞切方式。

开卷线中设备的工作大量使用液压控制,通常开卷线液压控制油路也有20~30 组,而厚板线中液压控制油路多达60 多组。优化设计开卷线液压控制系统对提高整线生产率、提高设备运行平稳性、延长液压系统及元件的使用寿命、降低能耗、降低用户使用成本均有良好的效果。对液压控制系统的优化、改进从以下几个方面加以分析。

1 合理匹配动力,提高效率,降低能耗

目前开卷线中的剪板机大多采用液压剪板机。在带有液压剪板机的开卷线中由于剪板机所需动力大、工作频率高、工作负荷重。为避免与其他设备的相互干扰,通常分为两个独立的液压站:一个为液压剪板机专用,另一个控制其他辅助机构。液压剪板机的能耗在整条线中占较大的比重,其工作速度也是影响开卷线工作节奏的重要因素。合理设计剪板机液压系统可有效降低能耗、提高整线工作效率。为提高生产线效率,开卷线中剪板机越来越多地采用与送料速度一致的飞剪,这就要求提高剪板机的工作速度,提高剪切缸的剪切、回程速度。

液压剪板机的工作方式是典型的间歇式流量控制回路,适合使用泵+蓄能器联合控制回路。在剪板机两次剪切工作之间的间歇,泵可向蓄能器供油,蓄能器将压力油存储。当剪板机剪切和回程时蓄能器释放高压油与泵同时向油缸供油,提高油缸运动速度。

采用蓄能器可大大减少泵的排量、降低电机功率,同时油泵电机组和蓄能器的选择、匹配直接影响到剪板机的剪切频率及能量的利用率。在选择泵的排量和蓄能器的容积时要按工况统筹考虑,合理匹配。泵的排量和蓄能器的容积选择过小不能满足油缸的剪切、回程速度要求;蓄能器选择过小则在蓄能时皮囊压缩量过大或释放压力油时过度放油而致蓄能器皮囊损坏,且皮囊频繁的体积变化过大也会缩短使用寿命; 油泵电机组选择过大又会造成功率过剩、能量损耗、多余的油在溢流造成系统发热。这些问题在设计时都要加以考虑。

1.1 蓄能器的选择计算

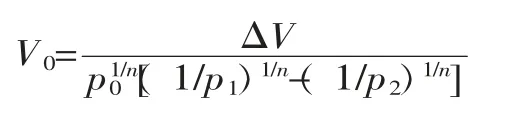

蓄能器在剪板机工作过程中将多余能量蓄积起来,在需要时快速释放液压能。在该系统中蓄能和快速释放压力油的过程均可近似视为绝热过程。蓄能器的容积选择可按下式计算:

式中:V0——蓄能器贮油前气体体积;

△V——蓄能器的有效排油量,△=蓄能器最低工作压力时的气体体积-蓄能器最高工作压力时的气体体积;

p0——蓄能器贮油前充气压力;

p1——蓄能器的最低工作压力;

p2——蓄能器的最高工作压力;

n——多变指数,一般推荐n=1.25~1.4。

p0的确定首先应考虑使蓄能器容积最小,即单位容积的蓄能器储存能量最大,然后考虑气囊的寿命,尽量延长其使用期。对于皮囊式蓄能器,推荐的经验值:p0≈(0.8~0.85)p1。

p2的确定既要考虑蓄能器的使用寿命,也要考虑适当增加有效供油量,同时又不至于过多增加系统压力。推荐的经验值:p2≈(1.2~1.3)p1。

1.2 油泵的选择

目前开卷线液压系统较多采用中压(<16MPa),这是沿用了上世纪70~80年代的设计思路。在此之前液压元件以中、低压系列产品为主,国内市场较多的是采用日系中、低压产品。上世纪80~90年代后,高压元件产品系列齐全、性能稳定、液压系统总成配套环境成熟。

液压控制系统选择高压其最大优势是可以减小油缸直径、降低阀口和沿程管路的压力损失、有利于远程控制。

对于中厚板开卷线,设备工作需要的力增大,提高系统工作压力优势明显。

2 解决系统频繁补油造成功率浪费问题

一般来说开卷线中液压剪板机由单独的液压站(剪板机液压站)提供动力和控制,由另外一个液压站(开卷线液压站或横剪线液压站、纵剪线液压站等)为线上其他执行机构提供动力和控制,目的是保证剪板机的正常工作频率,同时避免工作机构间相互影响。目前开卷线液压站大多采用电机带定量泵做动力源。

在开卷线正常工作过程中一些执行机构要求保持恒定的工作压力,该力不能受外界条件的变化影响,如板料的厚薄、料卷开卷、收卷等。为保持压力恒定,通常的做法是油泵给蓄能器供油,当蓄能器压力达到压力继电器预先设定的上限值后系统卸荷,由蓄能器为这些油路提供压力进行保压。由于各路工作机构使用的压力不同,通常在各控制路加一减压阀分别调整所需的工作压力。减压阀在此处的作用一是各路所需工作压力不同需要分别调压,二是利用其二次压力的稳定性,以减压阀的二次压力作为稳压源给执行机构补充油液、保持稳定的工作压力,如横剪线中的校平牵引辊、定尺送进,飞剪中的夹送缸,纵剪线中的校平牵引辊、毛毡张紧、分卷剪床、后桥、铲板、开卷涨缩、收卷涨缩等。

由于这些回路中的滑阀、减压阀等均存在泄漏,控制油路组数越多其总泄漏量越大。蓄能器给油路补压,压力就要下降,当压力降到压力继电器预先设定的下限值后发讯,系统重新升压为蓄能器补压;在开卷线工作过程中,液压控制系统不断循环以下过程:系统升压给蓄能器补油→蓄能器油路达到继电器设定的压力上限→系统卸荷→蓄能器给所需油路提供保压→蓄能器压力降到压力继电器预先设定的下限值后发讯→系统再升压给蓄能器补油。

在开卷线工作过程中,液压系统不断重复这个循环,相邻两次补油间隔时间约为30s~60s,每次补压时间为10s~20s,即系统为蓄能器补压占用了约1/3 的时间,而且是在全功率情况下补油,以电机功率11kW 算这一项就要消耗约3.6kW;另一方面,因为频繁补压,在开卷线整个工作过程中电机不停机,虽然在不补油时液压系统处于卸压状态,但泵出口处单向阀、溢流阀和管路存在一定的压力损失,电机要消耗一定的功率,约0.7kW~1.5kW。以上两项消耗的功率大部分做了无用功发热造成系统温升,而且由于系统压力的频繁升降、泵阀和蓄能器的频繁动作降低了元器件使用寿命,同时也使工作压力处于波动状态,不利于系统的平稳性。

基于上述原因,我们研发了适合开卷线工况的低能耗液压系统,系统采用变量泵代替定量泵。正常工作时泵按系统设定的压力全流量输出; 在转入保压状态时泵则以全流量的5%~10%的流量供油,将泵输出的流量调整到维持补偿系统中阀的泄漏和某些油缸需要的微小进给量即可,此时电机所消耗的功率也极小,约为全功率的5%~10%,没有了多余压力油的溢流,输出有效功率高,大大降低了系统发热量。由于该补油过程系统是连续、稳定供油,可使系统工作处于平稳状态,非常有利于设备的工作稳定性。

3 避免执行机构之间相互干扰

开卷线工作过程中有许多执行机构是同时工作的,它们之间有些会相互影响,可能是流量因素,也可能是压力因素。

如果某个执行机构工作负荷满、系统压力波动对其影响较大,则需考虑独立出来,设计成独立的液压站或独立的泵供油系统。上述剪板机液压站就是基于这种考虑。

当某些执行机构共用同一泵供油系统工作时,泵流量的选择要考虑同时工作的执行机构重叠工作时所需最大流量的总和,当然合适情况下应考虑用蓄能器辅助供油以减小泵的排量。以下是两个避免执行机构之间相互干扰的例子。

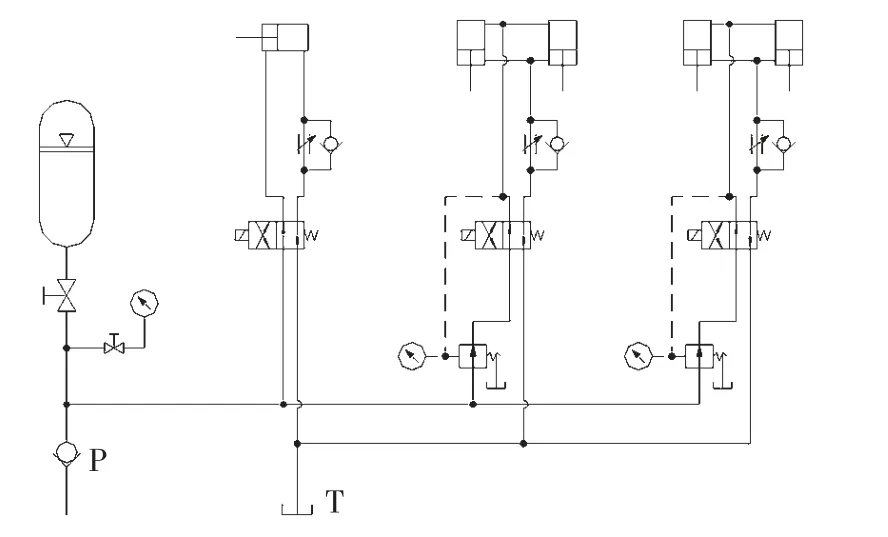

图1 采用液压阀方案

图2 采用单向阀方案

如图1 所示,几组同时工作的油缸工作压力不同,为避免压力低的油缸工作时影响压力高的油缸正常工作,可考虑采用增加减压阀的方法。如图2 所示,正在工作的A 路工作压力较高且需要压力稳定,而B 路工作压力低或有压力波动,可以采用单向阀隔离的方法。当系统压力P 因B 路工作造成压力降低时A 路的单向阀自动关闭,保证了A 路工作压力不受系统压力降低的影响。

液压控制中避免相互干扰的方法很多,应视实际工况分析选择合适的方案。

[1]雷天觉,主编.新编液压工程手册[M].北京:北京理工大学出版社,1998.

[2]路甬祥,主编.液压气动使用手册[M].北京:机械工业出版社,2002.

[3]成大先,主编.机械设计手册[M].北京:化学工业出版社,2008.

[4]钱 倩,等.基于不同油源的液压系统传动效率分析[J].液压气动与密封,2014,(10).