金属管料下料技术概述

2015-07-01赵升吨赵仁峰

赵升吨,景 飞,赵仁峰,李 雪,陈 超

(西安交通大学 机械工程学院模具所,陕西 西安710049)

0 引言

金属管料需求量大,应用范围广,是机械制造业中的一种重要零件。目前,工业生产中所需的大部分管类零件,如汽车中的半轴套管、轴承内外圈、一些轴套、挡圈等的原始坯料均为通过对管料下料得到。由于管料为中空件,下料过程其断面易发生较大变形,因此要想得到合格的落料必须采用合理的工艺方法。金属管料的下料除要求断面平整、毛刺小,节省材料、生产率高、污染小之外,还要保证所下管料的断面形状失真小,最好能达到精密下料,避免因下料断面质量不合格而造成的二次加工。国内外不少学者一直在提高管料下料断面质量方面做研究,除了研究如何通过改善现有加工工艺提高质量外,也在寻求其他新的下料方法[1-4]。

1 传统管料下料方法

目前工业上较常用的管料下料方法有切割法和剪切法两大类。切割法主要包括锯切、切管机切割、旋转楔入法切割、激光切割等;剪切法主要包括无芯棒剪切法、带芯棒剪切法和有芯棒圆周剪切法[2]。

1.1 管料切割下料

管料传统的切割下料方法包括锯切、用切管机切割、采用旋转楔入法切割等,采用这些方法下料均会产生金属损耗,而且生产效率低,不适合大批量生产。激光切割法为较为先进的切割方法,虽然能提高生产效率和下料质量,但仍然会产生金属损耗。这些方法在工业使用中会造成大量的原材料浪费,增加制造成本[5]。下面就其原理分别说明。

1.1.1 锯切

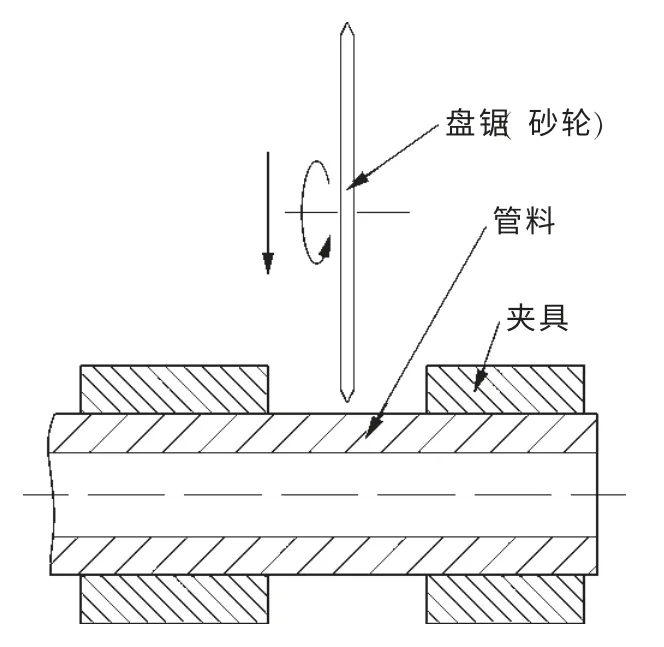

锯切是将管料两端或一端固定,用高速旋转的锯盘逐渐靠近管料将其切断,由于锯盘要径向通过管料才能完成下料,所以一般所下料锯缝宽度比锯盘厚度大。除使用锯盘,还可使用薄的砂轮片进行切割,但这种方法对砂轮片的磨损较大,噪声也比较大。其下料原理如图1 所示。

采用锯切的方法会产生较多金属损耗,而且切口断面有明显的切屑痕迹,断面不平整度较大。在锯切后期由于摩擦使得金属断面温度迅速增高,塑性变大,将导致切割处产生薄层的金属切屑粘连在断面上难以去除,形成较大毛刺。

图1 锯切下料

1.1.2 切管机切割

在切管机上用车刀切断,切管机有两种切割方式,分别是管料转动车刀不动和车刀转动管料不动。前一种方式类似于车床的车削,但是效率比较低,而且一般所切割管料均较长,其转速不能太高,以防管料产生较大振动; 后一种方式由于刀具绕管料旋转切割,所以切割设备比较复杂,切削速度也不能太大。其原理如图2 所示。

图2 切管机切割下料

使用切管机下料时,由于涉及到管料或车刀的旋转,因此生产效率不是很高,切割过程有金属损耗,断面质量相对锯切来说比较好。

1.1.3 旋转楔入法

旋转楔入法下料的原理为保持管料不动,在管料外围有两个支承辊和一个楔形圆盘刀片,它们以相同的速度绕管料做圆周运动,同时楔形圆刀片还做径向移动楔向管壁将管料切断。由于刀片是楔形的靠挤压力挤入管壁,因此切口呈斜坡状。而且由于挤压力的作用,断口处金属会向管壁的内外流动使得断口处外径增大而内径减小,需要后续的工序修整才能获得良好的断面。其原理如图3 所示。

旋转楔入法由于楔入时切断辊对管壁的压力较大,所以不适合较软的材料和薄壁管的切断。同时旋转楔入法会使管料断口产生较大变形,需要进行二次修口,因而仍会产生金属损耗。

图3 旋转楔入法

1.1.4 激光切割法

管料激光切割是利用激光聚焦后产生的高功率密度能量来实现的。在计算机控制下,通过脉冲使激光器放电,从而输出受控的重复高频率的脉冲激光,形成一定频率、一定脉宽的光束,该脉冲激光束经过光路传导及反射并通过聚焦透镜组聚焦在加工物体的表面上,形成一个个细微、高能量密度光斑,焦斑位于待加工面附近,瞬间高温熔化或气化被加工材料。切割过程中激光聚焦对准管料待切断部位并绕其旋转一周或激光不动管料旋转即可实现管料的快速下料。其原理如图4 所示。

图4 激光切割

激光切割为近几年发展起来的一种新的管料切割方法,具有诸多优点,如切割断面平整、尺寸精度高、切割速度快、效率高、可适用的材料范围广、污染小等。但由于其是靠高能激光使材料局部融化来实现下料,因此难免会产生金属损耗,而且对设备的要求高、成本高。

1.2 管料剪切下料

管料的剪切下料主要包括无芯棒剪切法、带芯棒剪切法和带芯棒圆周剪切法等。剪切下料相对于切割下料最主要的优点是提高了材料利用率,下料过程几乎没有金属损耗。但是采用此方法所下管料,其断口处由于受剪切力的作用易产生变形,所以其断面形状精度较差,而且只有在高的剪切速度下才能得到较好的断面,对设备要求较高。

1.2.1 无芯棒剪切法

此法与棒料的冲剪法类似,用固定刀刃夹紧管料,活动刀刃在压力机带动下沿管料径向运动,将管料从固定刀刃和活动刀刃之间的间隙处切断。其原理如图5 所示。此方法是靠压力作用使材料断裂,而管材为中空结构,因此下料过程中容易出现管壁被压塌的缺陷。

1.2.2 带芯棒剪切法

带芯棒剪切法是为了防止管料在剪切时管壁被压塌,而在管孔中设置芯棒,芯棒包括与固定刀刃配套的固定芯棒和随活动刀刃一起移动的活动芯棒。这样剪切时管材的压扁量就被控制在棒芯和管内径的间隙中。其原理如图6 所示。带芯棒剪切相对于无芯棒剪切其断面质量有很大提高,且效率高,无材料损耗。

图5 无芯棒剪切法

图6 带芯棒剪切法

1.2.3 带芯棒圆周剪切法

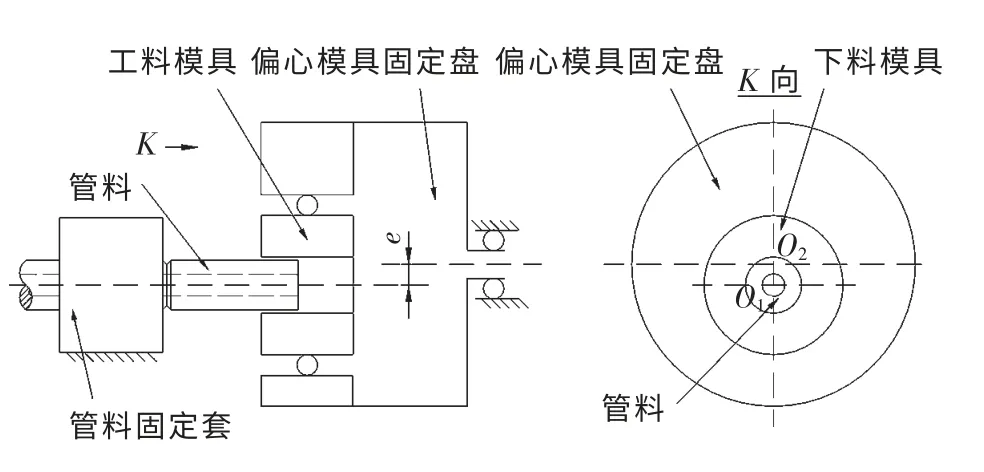

带芯棒剪切时,剪刃通常做垂直运动,管料在宽度方向上的剪切厚度变化很大。其剪切过程类似于圆棒料剪切,两侧先剪断,中间部位因厚度大而后剪断,其中间部位剪断后断口凹凸不平,严重影响管料切口的端面质量。为改善这一缺陷,只有设法使剪切时沿圆周方向的剪切条件相同,才能使管料沿圆周方向得到均匀的切口质量。基于此,产生了带芯棒圆周剪切法。带芯棒圆周剪切和带芯棒剪切法类似,由固定刀刃、活动刀刃、固定芯棒、活动芯棒组成。剪切开始前各刀刃、芯棒和管料的相对位置和带芯棒剪切法相同,剪切过程中,固定刀刃、固定芯棒和管材一起静止不动,其轴心线为OO。活动刀刃与活动芯棒的轴心线为O′O′,二者一起绕与管材中心轴OO的偏心距为e/2 的点a 公转。其原理如图7 所示。剪切过程中,活动刀刃与固定芯棒组成一对剪切刃,固定刀刃与活动芯棒组成一对剪切刃。当活动芯棒和活动刀刃绕a 点转一周回到原位时,管材整个壁厚的切入深度是均匀的,从而可以保证切口的断面质量[6-7]。

采用剪切法下料虽然可以降低金属损耗,但下料过程中所需剪切力较大,需在压力机上配以专用模具进行加工,管壁易发生变形。由于是靠剪切力将材料分开,管料断面易产生金属划痕。所以采用剪切法下料难以得到断面质量良好的管料。

图7 带芯棒圆周剪切法

2 新型管料下料方法

传统的管料下料方法均不同程度存在断面质量差、能耗大、效率低、原材料浪费严重、噪声污染大等缺点。为适应现代工业提出的低能耗、高质量、高生产率、低污染的绿色制造概念,应力法下料应运而生。其最先用于金属棒料的下料领域,利用裂纹技术首先在需要断料的地方预制出一个环状V 形槽,然后将棒料一端夹紧,给另一端施加一周向循环交变载荷,在交变载荷的作用下V 形槽底部由于应力集中而产生裂纹并不断沿径向向内扩展最终使整个棒料断裂,此方法所下棒料断面平整、无金属损耗且下料所需外载荷较小[8-9]。

管料低应力疲劳下料法。金属厚壁管的低应力法下料原理如图8 所示。其与棒料的应力法下料类似,先在管料上预制出环状V 形槽,然后将管料一端固定于管料固定套中,另一端置于下料模具中,下料模具安装于偏心模具固定盘中,其偏心量为e。偏心模具固定盘绕其中心O2旋转,带动下料模具绕其中心O2公转,这样下料模具就会给管料施加一个周向的循环弯曲载荷,在管料的V 形槽处由于应力集中而产生初始裂纹,在循环载荷的作用下裂纹不断沿径向向内扩展直至管料断裂。

该方法所需下料载荷较小,整个过程中没有金属损耗。由于是靠裂纹沿径向扩展来实现下料,其所下管料断面质量非常好,可以直接用于下一道工序。但是此方法目前只适用于脆性材料厚壁管的下料,对于薄壁管和塑性材料,此方法下料所得断面质量较差。

图8 管料低应力疲劳下料

3 结语

本文分析总结了管料传统下料方法及新型下料方法的原理及其各自优缺点和适用范围,传统下料方法主要包括切割下料和剪切下料,而新型下料方法主要指金属厚壁管的低应力疲劳下料。

(1)采用普通的切割法进行管料下料会产生金属损耗而且生产效率低,不适合大批量生产。激光切割法虽能提高生产效率和质量,但仍然会产生金属损耗。这些方法在工业使用中会造成大量的材料浪费,增加制造成本。

(2)剪切下料相对于切割下料最主要的优点是提高了材料利用率,下料过程几乎没有金属损耗。但剪切下料时管料断口处由于受剪切力的作用易发生变形,所下管料断面形状精度较差,且所需下料载荷也较大。

(3)管料的低应力疲劳下料主要应用于金属厚壁管的下料。此法所需下料载荷低、无金属损耗且所下管料断面质量高,是一种经济、环保、高效的管料下料方式。

[1]顾海澄,何家文.节约金属材料手册[M].北京:机械工业出版社,1995:128-166.

[2]张家梁,邵新如,王 革.管材切断技术综述[J].华东冶金学院学报,1994,11(4):1-5.

[3]李茂清.液气式高速棒料剪切机的虚拟开发研究[D].兰州:兰州理工大学,2004:1-6.

[4]张双杰.厚壁管有芯棒开式冷挤工艺的研究[D].秦皇岛:燕山大学,2012:1-2.

[5]张 华.我国切割技术的应用现状及发展趋势[J].机械工人(热加工),2004,(5):3-4.

[6]J.L.Song,Y.T.Li,Z.Q.Liu.Numerical simulation and experiments of precision bar cutting based on high speed and restrained state [J].Materials Science and Engineering A 499(2009):225-229.

[7]张家辉.管材剪切新方法-带芯棒圆周剪切法的工作原理及其剪切过程分析[J].华东冶金学院学报,1994,10(4):1-4.

[8]唐 勇,赵升吨,王振伟.一种新型旋转锻打精密下料机的研制[J].锻压装备与制造技术,2010,45(2):1-4.

[9]马广英,郎福元,龚 俊.裂纹技术在应力下料中的研究与应用[J].甘肃科学学报,2003,15(3):1-5.