大豆分离蛋白-脂肪复合凝胶制备条件响应曲面优化研究

2015-07-01宋莲军乔明武

宋莲军, 刘 捷, 乔明武

(河南农业大学食品科学技术学院,河南 郑州 450002)

大豆分离蛋白-脂肪复合凝胶制备条件响应曲面优化研究

宋莲军, 刘 捷, 乔明武

(河南农业大学食品科学技术学院,河南 郑州 450002)

以大豆分离蛋白为基质,加入预乳化的大豆脂肪制成大豆分离蛋白-脂肪复合凝胶,通过单因素试验确定了蛋白质脂肪比、加热温度、加热时间、pH值、离子浓度等因素对复合凝胶质构特性的影响。采用响应曲面法对PFR、加热温度和加热时间3个主要影响因素进行优化,利用物性仪对复合凝胶的质构特性,如凝胶硬度、弹性、内聚性、胶凝性等进行测定和分析,并建立了相关的回归模型,得到复合凝胶的最优制备条件为:PFR为 3.48,加热温度为 93 ℃,加热时间为 40 min。

大豆分离蛋白;蛋白质脂肪比;复合凝胶;制备条件;响应曲面

大豆分离蛋白是一种重要的食品加工原料,凝胶特性作为其最重要的功能特性之一,与乳化性、持水性、起泡性、吸油性等特性在食品的生产和加工过程中都有着广泛的应用[1]。豆制品尤其是豆腐的制作就是大豆蛋白凝胶化的过程,大豆蛋白在受热的情况下,球状的蛋白质分子开始展开,原来包埋在分子链内部的功能基团,如二硫基、疏水基团暴露出来。为减少体系的能量,相邻的分子通过二硫键、氢键、疏水作用、静电引力以及范德华力交联形成具有网络状三维空间结构,将水和其他成分包埋起来,形成凝胶[2]。大豆分离蛋白在加热形成凝胶的过程中,使较多的水分包埋在蛋白质凝胶中,可以提高产品的持水性和肉制品的嫩度,改善肉制品的风味等,因此大豆分离蛋白在肉制品行业中应用较多。大豆分离蛋白的凝胶性受多种因素的影响,这给其凝胶制品的工业化生产带来了许多不确定因素。在现代化食品工业生产中,要使食品具有稳定的良好品质,就必须严格控制工艺条件。而确定工艺条件就必须对大豆分离蛋白的凝胶性质进行基础和应用性的研究。大量研究表明,凝胶的制备方法对其凝胶特性具有显著的影响,但是大豆分离蛋白凝胶的制备并没有完整统一的方法。郭兴凤等[3]研究得出,形成凝胶硬度最大的条件为:蛋白浓度为 12%,pH值为 6.5,加热温度为95 ℃,加热时间为 35 min;连喜军等[4]通过研究蛋白浓度、加热温度、pH、加热时间对凝胶形成的影响,得出形成凝胶最佳条件为:蛋白浓度为 16%,温度为 90 ℃,形成时间为 23 min;薄玉红等[5]在测定大豆分离蛋白凝胶性时制备凝胶的方法为:蛋白浓度为 20%,2 500 r·min-1下离心25 min,温度为 90 ℃,加热时间为 30 min。豆制品的主要成分是蛋白质和脂肪,以往更多研究的是蛋白质之间、蛋白质与碳水化合物之间的相互作用和影响,然而对于大豆分离蛋白-脂肪复合凝胶制备条件和形成机制鲜有研究,大豆中的脂肪在大豆分离蛋白-脂肪复合凝胶形成过程中发挥什么作用,以及脂肪与大豆蛋白的结合方式等科学问题尚未系统研究。本研究通过单因素试验和响应曲面实验优化复合凝胶的制备条件,利用物性仪对复合凝胶进行质构特性测定和分析,探究大豆脂肪对大豆蛋白凝胶形成过程中的影响,可以为豆制品生产加工过程中的品质控制提供一定科学依据。

1 材料与方法

1.1 材料与仪器

大豆分离蛋白,山东谷神集团;大豆脂肪,金龙鱼精炼一级大豆油;氯化钠、磷酸二氢钠、磷酸氢二钠等均为分析纯。

TA.XT Plus 2物性测试仪,英国 Stable Micro Systems公司;FA2004A电子天平,上海精天电子仪器有限公司;HH21-YN电热恒温水浴锅,北京市长风仪器仪表公司。

1.2 试验方法

1.2.1 凝胶的制备 将称量好的大豆分离蛋白和NaCl在50 ml磷酸盐缓冲液(0.1 mol·L-1Na2HPO4+0.1 mol·L-1NaH2PO4,pH 为7.0)中充分溶解,然后加入2.3 g预乳化的大豆油,搅拌均匀,调至指定pH值,磁力搅拌30 min后转入培养皿,用保鲜膜封口,静置30 min。恒温水浴后冷却至室温,置于4 ℃ 冰箱冷藏24 h。测定前将凝胶从冰箱取出在室温下放置1 h,使其恢复至室温再进行测定。

1.2.2 凝胶质构特性的测定 采用TA.XT plus 2 物性仪进行测定,测定时采用的参数为:Texture Profile Analysis (TPA)运行模式,探头为P/0.5 AOAC凝胶专用探头,测前速度为 1.0 mm·s-1,测中速度为 0.5 mm·s-1,测后速度为 1.0 mm·s-1,穿刺距离为 5.0 mm,停留时间为 5 s,数据采集速率为 200 pps。每个样品重复测试8次。

1.3 试验设计及方法

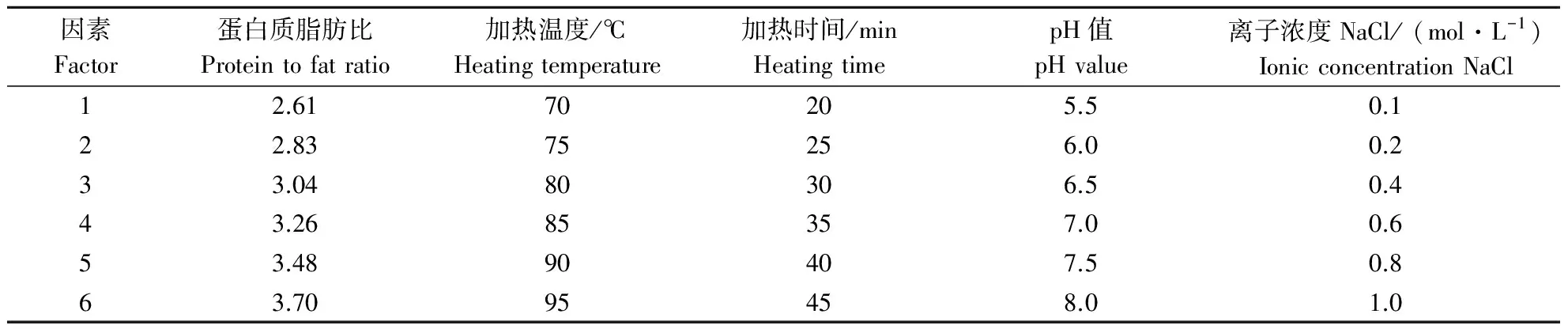

1.3.1 单因素试验设计 根据大豆蛋白凝胶的形成机理,本试验选取蛋白质脂肪比(PFR,质量比,Protein/Fat)、加热温度、加热时间、pH和离子浓度5个影响因素,每个因素分为6个水平,单因素实验设计见表1。

表1 大豆分离蛋白-脂肪复合凝胶单因素试验设计

1.3.2 响应曲面法 本试验以大豆分离蛋白凝胶为基础体系,根据单因素试验结果及凝胶感官特征,确定各因素及其交互作用在凝胶制备过程中对凝胶特性的影响,对各因素进行分析,选取影响复合凝胶质构特性的3个主要因素,利用响应曲面法进行优化分析,设计3因素3水平的响应曲面分析试验,最终得出制备复合凝胶的最优制备条件。

2 结果与分析

2.1 单因素试验及分析

2.1.1 PFR对复合凝胶质构特征的影响 复合凝胶制备条件为PFR取表1中的6个水平;NaCL添加量为0.6 mol·L-1;溶液pH调至7.0;水浴加热温度为90 ℃,加热时间为30 min。水浴后冷却至室温,置于4 ℃冰箱静置24 h,取出后进行质构测试,测试结果见图1、图2。

图1 PFR对复合凝胶硬度和弹性的影响

图2 PFR对复合凝胶胶凝性和内聚性的影响

PFR是影响复合凝胶特性的主要因素之一,试验发现当PFR低于2.61时,制备得到的凝胶结构松散、自支撑力差而且非常软,4 ℃静置24 h后析出水分较多,培养皿底部会出现粘稠未成型胶体,这与UTSUMIU[6]等人的研究结果基本一致。随着PFR的增大,凝胶表面析出水分减少,且凝胶的结构逐渐紧密、自支撑力逐渐增强,在PFR达到3.48时已经能够形成感官评价较好的凝胶。但是随着PFR的继续增大,蛋白质混合液溶液搅拌难度加大,导致其无法搅拌均匀,当PFR超过3.70后,蛋白质溶液已经失去流动性,制得的凝胶内部气泡较多,凝胶网状结构也不均匀稳定,直接致使TPA的测定结果误差增大。

由图1、图2可知,随着PFR的增大,复合凝胶的硬度、弹性、胶凝性和内聚性均增大,硬度和胶凝性在3.70处达到最大,而弹性和内聚性在3.48处达到最大,3.70处开始降低。热致凝胶的强度主要取决于蛋白的浓度,当蛋白浓度达到16%、17% 时,则会形成明显的自支撑凝胶。这是由于随着蛋白浓度的增加,蛋白分子间接触交联的机会增加,蛋白分子之间通过分子间疏水键、二硫键的结合机会增加,有利于凝胶网络结构的形成,同时随着蛋白浓度的增加,单位体积内分子数增加,使得同体积凝胶的密度增大,从而导致凝胶硬度等质构特性不断增加[7]。结合制备所得凝胶的感官判断,认为当PFR为3.26时所得凝胶综合指标较为理想。

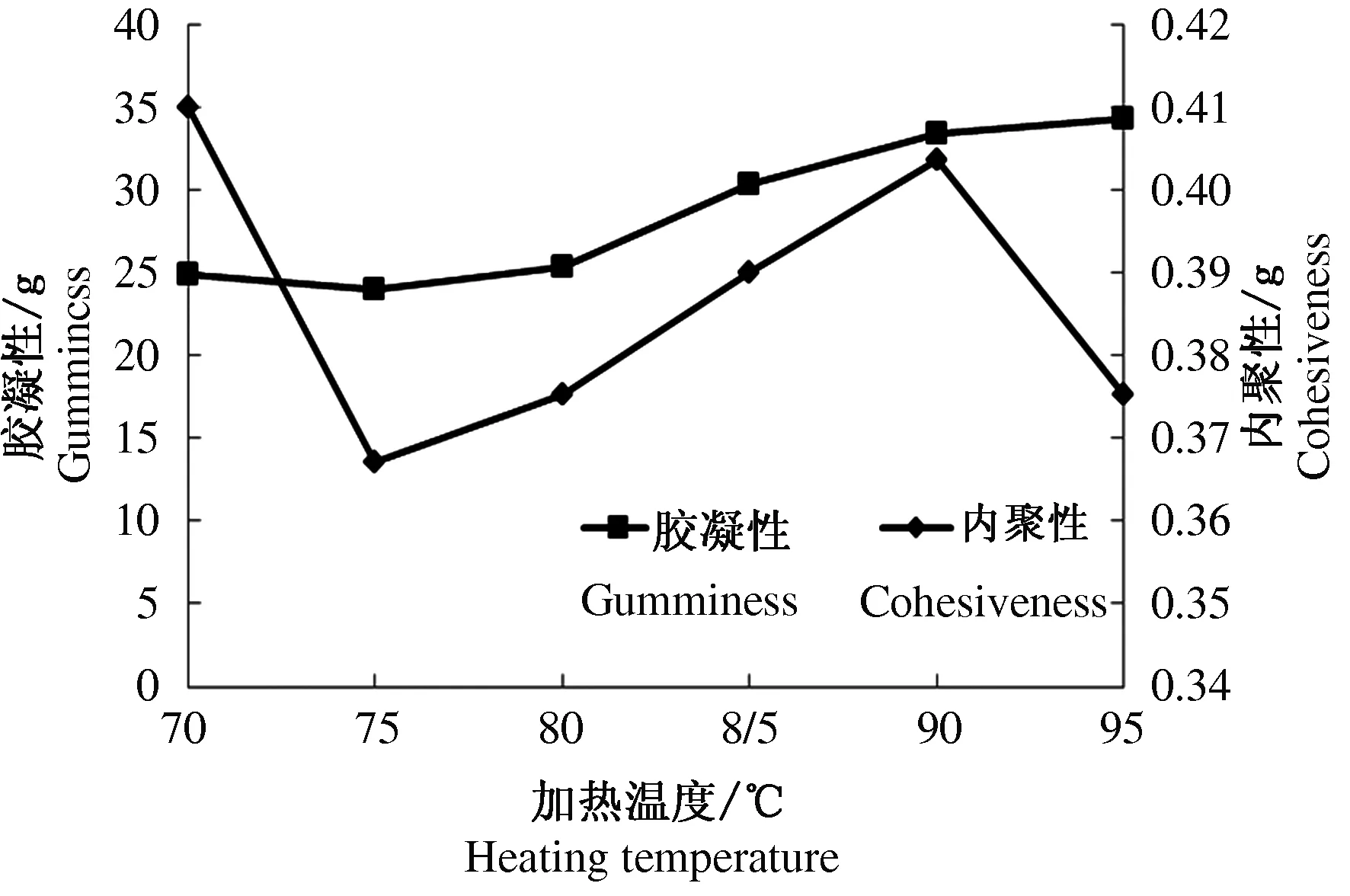

2.1.2 加热温度对复合凝胶质构特征的影响 复合凝胶制备条件为PFR为3.26;NaCl添加量为0.6 mol·L-1;溶液pH调至7.0;水浴加热温度取表1中6个水平,加热时间为30 min。水浴后冷却至室温,置于4 ℃冰箱静置24 h,取出后进行质构测试,测试结果见图3、图4。

图3 加热温度对复合凝胶硬度和弹性的影响

对于热致凝胶加热,温度是影响凝胶质构特性的主要因素之一。大豆蛋白的热变性程度对其食用性会有一定影响,因为适度的热变性可以提高蛋白质的利用率,热变性不足会降低蛋白质的食用价值,而过度热变性则会影响凝胶网络结构的形成,并对其质构特性和感官性质有较大影响。试验发现温度低于70 ℃时,蛋白质无法变性,蛋白质溶液无法形成凝胶;而当温度高于95 ℃时,制得的凝胶表面颜色变深,凝胶切面有大量气泡,成胶有明显的颗粒感,胶体易断裂,给取样测量造成了很大的困难。

图4 加热温度对复合凝胶胶凝性和内聚性的影响

由图3、图4可知,随着加热温度的上升,凝胶硬度和胶凝性稳步增加,在95 ℃时达到最大,而弹性和内聚性呈先下降后上升的趋势,在90 ℃时达到最大。通过加热,大豆分离蛋白变性,使蛋白分子伸展,同时蛋白分子运动加剧,分子间碰撞机会增加,从而使得大豆蛋白分子之间相互交联形成凝胶。由于DSC测定出凝胶吸热峰是出现在70 ℃,因此只有在达到这样一个变性温度条件下,凝胶才能形成较好网络结构[8]。当加热温度较低时,蛋白质分子无法充分展开,疏水键和二硫键不能稳定结合,只能进行小范围的交联,无法形成质构特征良好的凝胶;而且随着加热温度的继续升高,蛋白质溶液内部大量气泡膨胀严重,会造成凝胶网络结构被破坏,此时其内部网络结构混乱松散,无法得到质构稳定的凝胶。如果加热温度过高,蛋白质则会发生热溶解,从而导致蛋白溶液失去胶凝能力成为亚溶胶[9]。结合制备所得凝胶的感官判断,认为当加热温度为90 ℃时所得凝胶综合指标较为理想。

2.1.3 加热时间对复合凝胶质构特征的影响 复合凝胶制备条件为:PFR为3.26;NaCl添加量为0.6 mol·L-1;溶液pH调至7.0;水浴加热温度为90 ℃,加热时间取表1中6个水平。水浴后冷却至室温,置于4 ℃冰箱静置24 h,取出后进行质构测试,测试结果见图5、图6。

加热时间同样也是影响热致凝胶质构特性的主要因素之一,试验发现在加热30 min后凝胶硬度等增加趋势开始减慢,这可能是由于30 min的加热时间已经足够形成成熟的凝胶,且内部网状结构趋于稳定,对于不同PFR的凝胶加热所需时间也不同,PFR越大,加热时间越短。当加热时间超过45 min后,蛋白质已经完全充分变性,凝胶表面颜色变深,所得凝胶水分析出较多,凝胶切面有大量气泡,胶体有明显的颗粒感,较脆易折断,对取样测量也造成了一定困难。

图5 加热时间对复合凝胶硬度和弹性的影响

图6 加热时间对复合凝胶胶凝性和内聚性的影响

由图5、图6可知,随着加热时间的增加,凝胶硬度和胶凝性逐渐增加,在40 min时达到最大,40~45 min阶段出现下降趋势,而弹性和内聚性先下降后从25 min开始上升,分别于40 min和45 min处达到最大。整个曲线的变化过程就是大豆分离蛋白从未完全变性不能充分形成凝胶网络结构到充分变性完全形成凝胶网络结构,再到过度变性,部分凝胶网络遭到破坏的过程。随着蛋白质溶液的加热,其内部分子振动增强,进而破坏了维持空间结构的次级作用,使分子间或分子内的范德华力、氢键、二硫键和疏水键均对蛋白凝胶空间网络形成起重要作用,从而有利于凝胶良好网络的形成。结合制备所得凝胶的感官判断,认为当加热时间为40 min时所得凝胶综合指标较为理想。

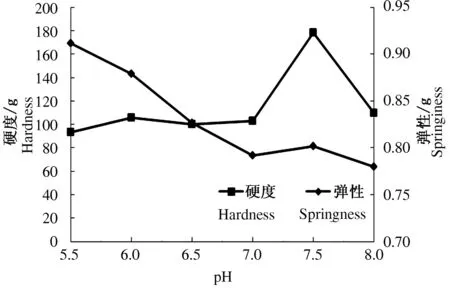

2.1.4 pH值 对复合凝胶质构特征的影响 复合凝胶制备条件为:PFR为3.26;NaCl添加量为 0.6 mol·L-1;溶液pH取表1中6个水平;水浴加热温度为 90 ℃,加热时间为40min。水浴后冷却至室温,置于 4 ℃冰箱静置24 h,取出后进行质构测试,测试结果见图7、图8。

图7 pH对复合凝胶硬度和弹性的影响

图8 pH对复合凝胶胶凝性和内聚性的影响

pH对于大豆分离蛋白凝胶的质构特性也有着一定的影响,pH值的改变会影响蛋白质分子的离子化作用和净电荷值,从而改变蛋白质分子的吸引力和排斥力以及蛋白质分子与水分子结合的能力,还影响凝胶形成和维持的作用力。

由图7、图8可知,凝胶硬度和内聚性随pH值上升而增大,最大凝胶硬度和内聚性出现在pH 7.5、8.0处开始回落,而凝胶的弹性、胶凝性均随着pH值的增大呈现下降趋势,在pH 7.0处趋势较为平稳。当pH<5,酸性条件下的11 S球蛋白在未加热前就可能发生了部分解离,导致无法形成稳定凝胶,也可能是由于缺乏排斥力,从而导致蛋白质具有较少伸展和水合作用,形成较差凝胶[10]。随着pH值的增加,凝胶的质构特性和感官都发生了一定的改变,凝胶颜色略微变深,胶体硬度增大,结构较为紧实,切面气泡较少,切割时也无黏刀现象。为了确保制得凝胶的质构特性稳定,综合考虑质构和感官指标,故选取pH 7.0为宜。

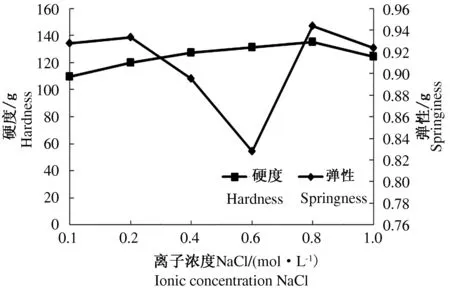

2.1.5 离子浓度(NaCl)对复合凝胶质构特征的影响 复合凝胶制备条件为:PFR为3.26;NaCL添加量取表1中6个水平;溶液pH调至7.0;水浴加热温度为90 ℃,加热时间为40 min。水浴后冷却至室温,置于4 ℃冰箱静置24 h,取出后进行质构测试,测试结果见图9、图10。

图9 离子浓度(NaCl)对复合凝胶硬度和弹性的影响

图10 离子浓度 NaCl 对复合凝胶胶凝性和内聚性的影响

添加NaCl对大豆分离蛋白凝胶的质构特性有一定的影响,向蛋白质溶液中加入中性盐,会产生盐溶和盐析2种现象。盐溶是指盐离子与蛋白质分子中的极性和离子基团作用,降低蛋白质分子的活度系数,使其溶解度增加,当盐浓度较低时以此现象为主。盐析是指盐离子与水的偶极分子作用,使其活度系数降低,从而导致蛋白质水合程度降低,使蛋白质溶解度减少,当盐浓度较高时以此现象为主[11]。

由图9、图10可知,随着离子浓度的增大,凝胶硬度和胶凝性上升趋势较为平缓,在0.6~0.8处达到最大,然后有下降的趋势;而凝胶弹性和内聚性波动较大,但基本都符合先下降再上升的趋势。在蛋白质的加热变性过程中,低浓度的NaCl添加可以使蛋白质溶解性提高,进而在加热过程中更利于蛋白质结构的展开和功能性基团的暴露,凝胶硬度会逐渐增大。而在高浓度的NaCl条件下,盐溶作用使蛋白质结构的展开和功能性基团暴露减少,再加上蛋白质分子的重新折叠作用,从而导致凝胶硬度降低。结合制备所得凝胶的感官判断,认为当离子浓度(NaCl)为0.6 mol·L-1时所得凝胶综合指标较为理想。

2.2 响应曲面试验及分析

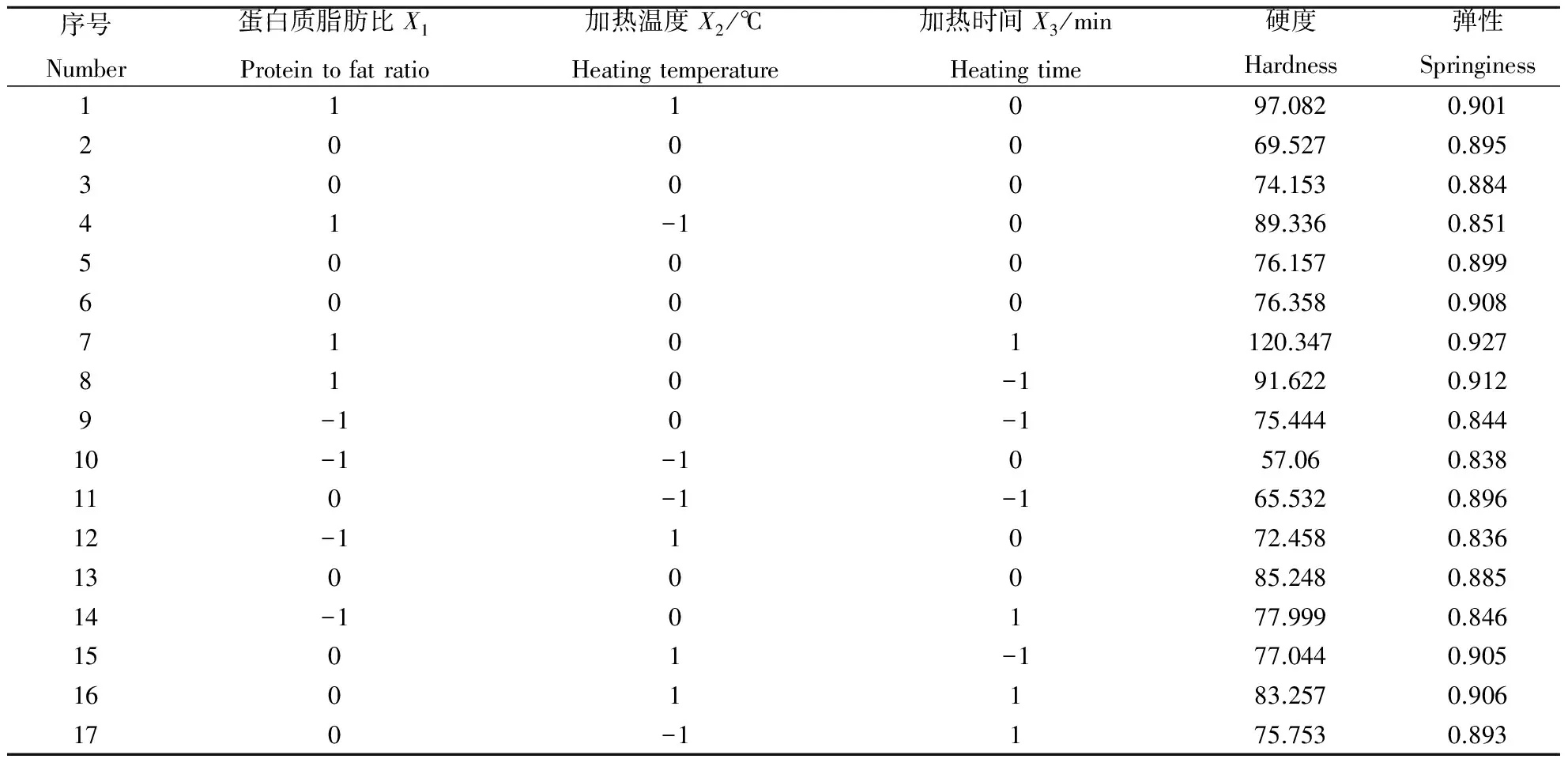

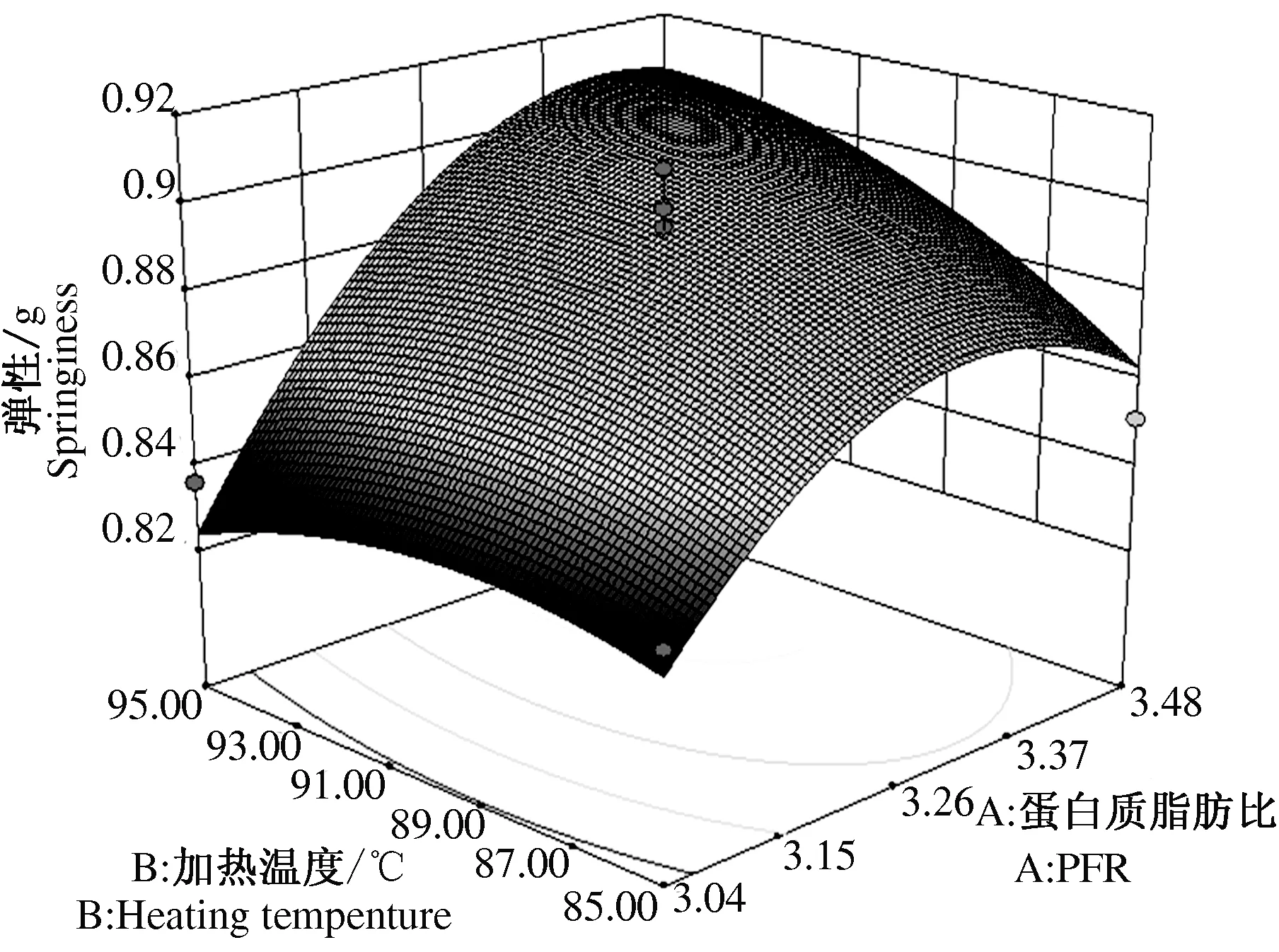

2.2.1 响应曲面试验设计及测试结果 本试验使用Design-Expert 8.0.6软件,采用中心组合试验Box-Behnken设计方案,在固定pH 7.0、离子浓度(NaCl) 0.6 mol·L-1的前提下,以PFR、加热温度(℃)和加热时间(min)为因素,以凝胶硬度和弹性为响应值进行优化设计,因素及水平见表2,试验设计及结果见表3。

表2 响应曲面试验因素水平编码

表3 响应曲面试验设计及TPA测试结果

利用Design-Expert 8.0.6对表3中的实验数据进行多元回归拟合,分别得到大豆分离蛋白-脂肪复合凝胶硬度(Y1)、弹性(Y2)对自变量PFR(X1)、加热温度(X2)、加热时间(X3)的二次多项回归编码方程为:

(1)

(2)

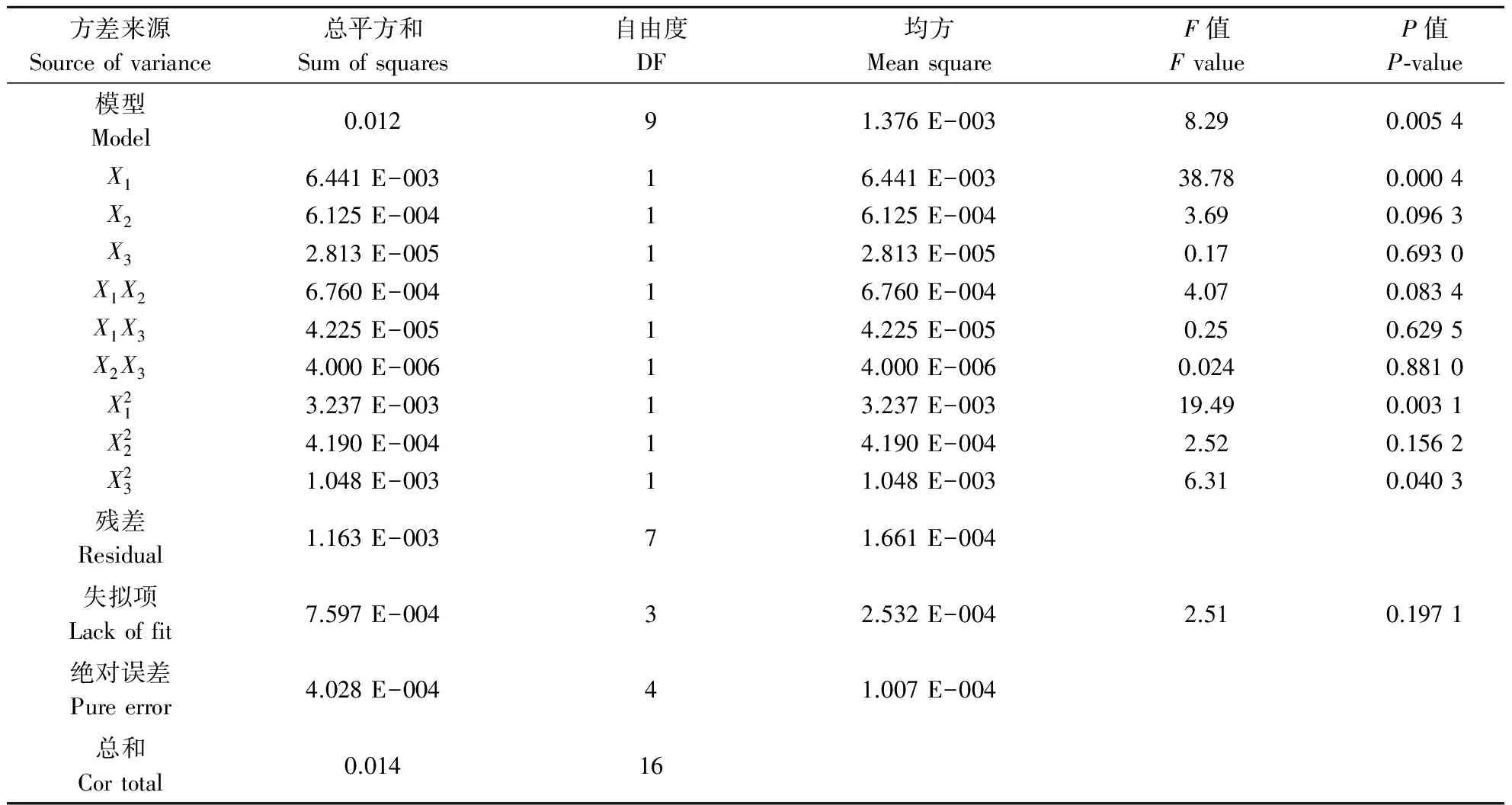

2.2.2 凝胶硬度响应曲面分析 通过方差分析来验证响应凝胶硬度的模型及各参数的显著性见表4。

表4 凝胶硬度响应曲面模型方差分析

注:拟合度=0.949 7,校正决定系数=0.885 1,信噪比=16.582。

Note: R-Squared=0.949 7, Adj R-Squared= 0.885 1, Adeq precision=16.582.

图11 PFR与加热温度交互作用响应曲面

图12 PFR与加热时间交互作用响应曲面

由图11可知,2者交互作用并不显著。当加热温度一定,凝胶硬度随PFR的增加而逐渐增大,在3.26~3.48区间增速较大,待PFR增加到3.48时达到最大值;当PFR一定,在温度85~90 ℃区间凝胶硬度随加热温度的增加缓慢增大,90~95 ℃区间基本保持平缓。

由图12可知,2者交互作用显著。当加热时间一定,凝胶硬度随PFR的增加逐渐增大,在3.48时达到最大值;当PFR一定,凝胶硬度随加热时间的增加经历了一个先减小后增大的过程,后趋于平缓。

由图13可知,2者交互作用并不显著。当加热温度一定,凝胶硬度随加热时间的增加而逐渐增大;当加热时间一定,凝胶硬度随加热温度增加而增大,85~90 ℃区间增速较大,后趋于平缓(图13)。

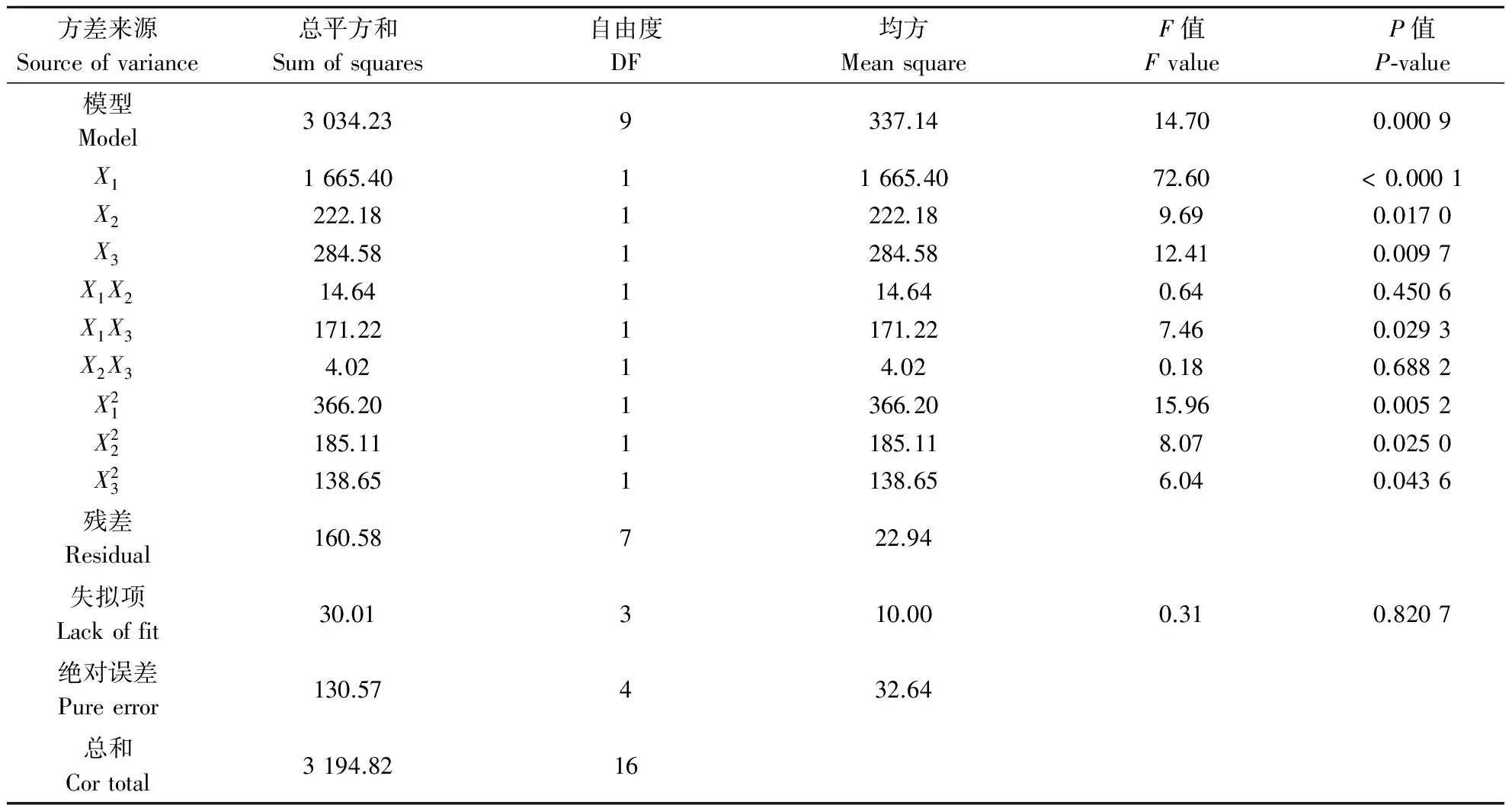

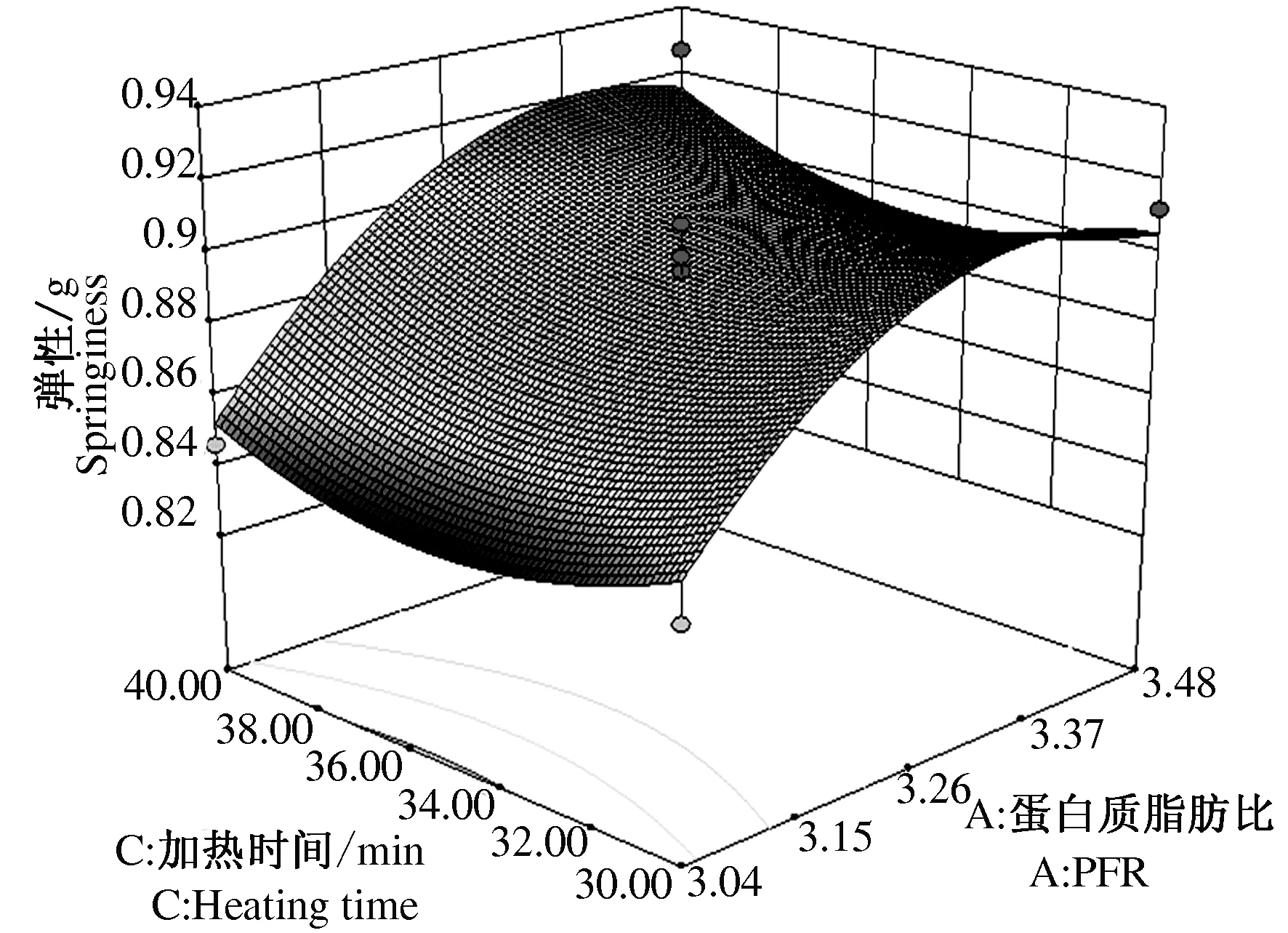

2.2.3 凝胶弹性响应曲面分析 通过方差分析来验证响应凝胶弹性的模型及各参数的显著性见表5。

图13 加热温度与加热时间交互作用响应曲面

由图14可知,2者交互作用并不显著。当PFR一定,凝胶弹性随着加热温度的增加经历了一个先增大后减小的趋势;当加热温度一定,凝胶弹性随着PFR的增加先急剧增大后缓慢降低。

图14 PFR与加热温度交互作用响应曲面

表5 凝胶弹性响应曲面模型方差分析

注:E为科学计数法, 拟合度=0.914 2, 校正决定系数=0.803 9,信噪比=9.295。

Note: E for Scientific notation ,R-Squared=0.914 2 ,Adj R-Squared= 0.803 9, Adeq precision=9.295.

由图15可知,2者交互作用并不显著。当PFR一定,凝胶弹性随着加热时间的增加先有所减小后缓慢增大;当加热时间一定,凝胶弹性随着PFR增加急速增大后,在3.26~3.48区间趋于平缓(图15)。

由图16可知,2者交互作用并不显著。当加热温度一定,凝胶弹性随着加热时间的增加经历了一个先缓慢降低在逐渐增加的过程;当加热时间一定,凝胶弹性随着加热温度增加先显著上升后在温度90~95 ℃区间趋于平缓(图16)。

2.2.3 最优制备条件的选取及验证 响应曲面优化结果表明,当PFR为3.48,加热温度为93 ℃,加热时间为40 min时制备得到的大豆分离蛋白-脂肪复合凝胶具有最优的凝胶强度116.965 g和弹性0.926 g,在此条件下进行3组验证试验,每个样品的质构实验重复测量8次,所得凝胶硬度和弹性的均值分别为119.628 g和0.934 g,与理论值相符。

图15 PFR与加热时间交互作用响应曲面

图16 加热温度与加热时间交互作用响应曲面

3 结论

大豆分离蛋白-脂肪复合凝胶是一个复杂体系,凝胶性能受原料、温度、pH、离子浓度等多种因素的影响。根据单因素实验结果,在固定pH 7.0、离子浓度 (NaCl) 0.6 mol·L-1的前提下,利用Design-expert 8.0.6软件,以PFR、加热温度(℃)和加热时间(min)为因素,以凝胶硬度和弹性为响应值进行响应曲面优化设计,得到复合凝胶的最佳制备条件:PFR 3.48,加热温度93 ℃,加热时间40 min。在此条件下,复合凝胶强度和弹性的预测值分别为116.965 g和0.926 g,试验值分别为119.628 g和0.934 g。模型验证表明,运用响应曲面法对大豆分离蛋白-脂肪复合凝胶制备条件优化是科学合理且准确可靠的,具有一定的研究价值,该结果为大豆分离蛋白-脂肪复合凝胶的凝胶特性和结构特性的进一步研究提供了基础理论依据。

[1] 刘鸿飞.大豆蛋白质的变化及功能性[J].中国植物蛋白通讯,1998(2):4-7.

[2] ANA P B, CARLA A.M. P, ISABEL S,et al. Accessing gelling ability of vegetable proteins using rheological and fluorescence techniques[J] Int J Biol Macromol,2005,36(3):135-143.

[3] 郭兴凤,张艳红,陆 惠,等.大豆分离蛋白凝胶制备和凝胶质构特性研究[J].中国粮油学报,2005,20(6):68-70.

[4] 连喜军,鲁晓翔,韩 澄,等.大豆分离蛋白浓度和温度对凝胶形成的影响[J].粮油食品,2007(3):45-47.

[5] 薄玉红,崔东善.用物性测定仪测定大豆分离蛋白的凝胶性[J].大豆通报,2001(3):25.

[6] USTUMI S, KINSELLA J E. Foreces involved in soy protein gelation:effects of various reagents on the fomation,hardness and solubility of heat-induced gels made from 7S,11S and soy isolate[J].Food Science,1985,50(5):1278-1282.

[7] 郑 梦,迟玉杰. 大豆分离蛋白凝胶制备和凝胶质构特性研究[J].食品工业科技,2008.29(12):74-77.

[8] T NAGANO,M HIROTSUKA,H MORI,et al.Dynamic viscoelatic study on the gelation of 7S globulin from soybeans[J]. Journal of Agricultural and Food Chemistry.1992,40(6):941-944.

[9] 漆定坤,唐传核,曹劲松.大豆蛋白凝固机理[J].食品研究与开发,2006,27(11):186-190.

[10]张红娟,陈振昌,周瑞宝.pH值对11S球蛋白结构与凝胶性的影响[J].食品科技,2003(5):26-28.

[11]陆慰孙,李 维,姜涌明.蛋白质分子基础[M].北京:高等教育出版社,1999:320-321.

(责任编辑:李 莹)

Optimization of preparation conditions for soy protein isolate-fat plural gel using response surface method

SONG Lianjun, LIU Jie, QIAO Mingwu

(College of Food Science and Technology,Henan Agricultural University,Zhengzhou 450002,China)

In this study, the pre-emulsion soy fat was added to the mixed solution of soy protein isolate as the base material, and then the soy isolate-protein fat plural gel was made. The impact factors were determined by single-factor test, such as protein to fat ratio, heating temperature, heating time, pH and ionic concentration. The main influencing factors of different protein to fat ratio, heating temperature, heating time on plural gel were optimized with response surface methodology in this research. The texture properties of plural gel which were made under different conditions, such as gel hardness, springiness, cohesiveness and gumminess, have been tested and researched by the texture analyzer in order to set up the regression model. The optimum preparation conditions are deremined as follows: PFR 3.48,heating temperature 93 ℃,heating time 40 min.

soy protein isolate; protein to fat ratio; plural gel; preparing conditions;response surface

2014-12-17

河南省教育厅项目(13B550053)

宋莲军(1969-),女,河南郑州人,教授,硕士研究生导师,主要从事食品科学方面的研究。

1000-2340(2015)03-0380-09

TS229

A