基于ANSYS的自卸车举升机构瞬态动力学仿真分析

2015-07-01顿文涛赵玉成郑宝周马斌强

李 勉, 顿文涛, 袁 帅, 赵玉成, 蔡 镔,郑宝周, 马斌强, 袁 超

(1.河南农业大学,河南 郑州 450002; 2.四川农业大学机电学院,四川 雅安 625014;3.河南省农业机械试验鉴定站,河南 郑州 450008)

基于ANSYS的自卸车举升机构瞬态动力学仿真分析

李 勉1, 顿文涛1, 袁 帅2, 赵玉成3, 蔡 镔1,郑宝周1, 马斌强1, 袁 超1

(1.河南农业大学,河南 郑州 450002; 2.四川农业大学机电学院,四川 雅安 625014;3.河南省农业机械试验鉴定站,河南 郑州 450008)

应用ANSYS Workbench软件中的Transient Structural模块对自卸车举升机构进行了瞬态动力学仿真分析,得到了三角臂在工作过程中的受力情况以及最大应力随时间变化的情况。这种方法实现了在同一界面展现出整个机械机构的运动情况以及其中关键部件的应力分布和变化情况。

自卸车;举升机构;瞬态动力学仿真; ANSYS Workbench

自卸车广泛应用在土木工程、矿山施工等领域中,是中国专用汽车中产量最大的车型[1,2]。举升机构是自卸车的核心工作系统,有多种组合方式,其中前推拉杆放大式举升机构(T式举升机构)具有良好的油压特性和稳定的举升性能而被广泛应用。举升机构在装卸货物时受到作用力的大小时刻变化,其设计是否合理将直接影响着自卸车的使用性能和寿命。因此,对举升机构进行运动分析和强度分析是十分必要的,尤其是强度分析显得更为重要。和好学等[3],栗灿[4],廖芳等[5]利用ADAMS软件对自卸车举升机构的运动过程进行仿真分析,得到其中关键部件受力最大的位置以及此处各铰接点的载荷分布情况,并以此位置作为强度校核位置对关键部件进行有限元分析,得出强度分析情况;阚萍等[6]建立自卸车举升机构中关键部件的柔性体模态中性文件,利用ADAMS软件对其进行刚柔耦合运动学分析,通过ADAMS软件和ANSYS软件的数据交互实现了关键部件的极限工况的强度校核。以上研究均得到了自卸车举升机构中关键部件在某一极限工况位置的强度分析情况,是运动过程中的静态分析,而未能展现这些关键部件在整个运动过程中的应力分布和变化情况。本研究以某自卸车的液压举升机构为例,将三角臂作为柔性体,利用ANSYS Workbench软件平台中的Transient Structural模块将瞬态动力学分析应用于液压举升机构,得到了三角臂在工作过程中受力情况以及最大应力的变化情况。这种方法真正实现了机械系统在运动过程中的强度分析,使整个机械系统的运动情况以及其中关键部件的应力分布和变化情况在同一界面展现出来。

1 自卸车举升机构的仿真模型

1.1 举升机构的等效模型

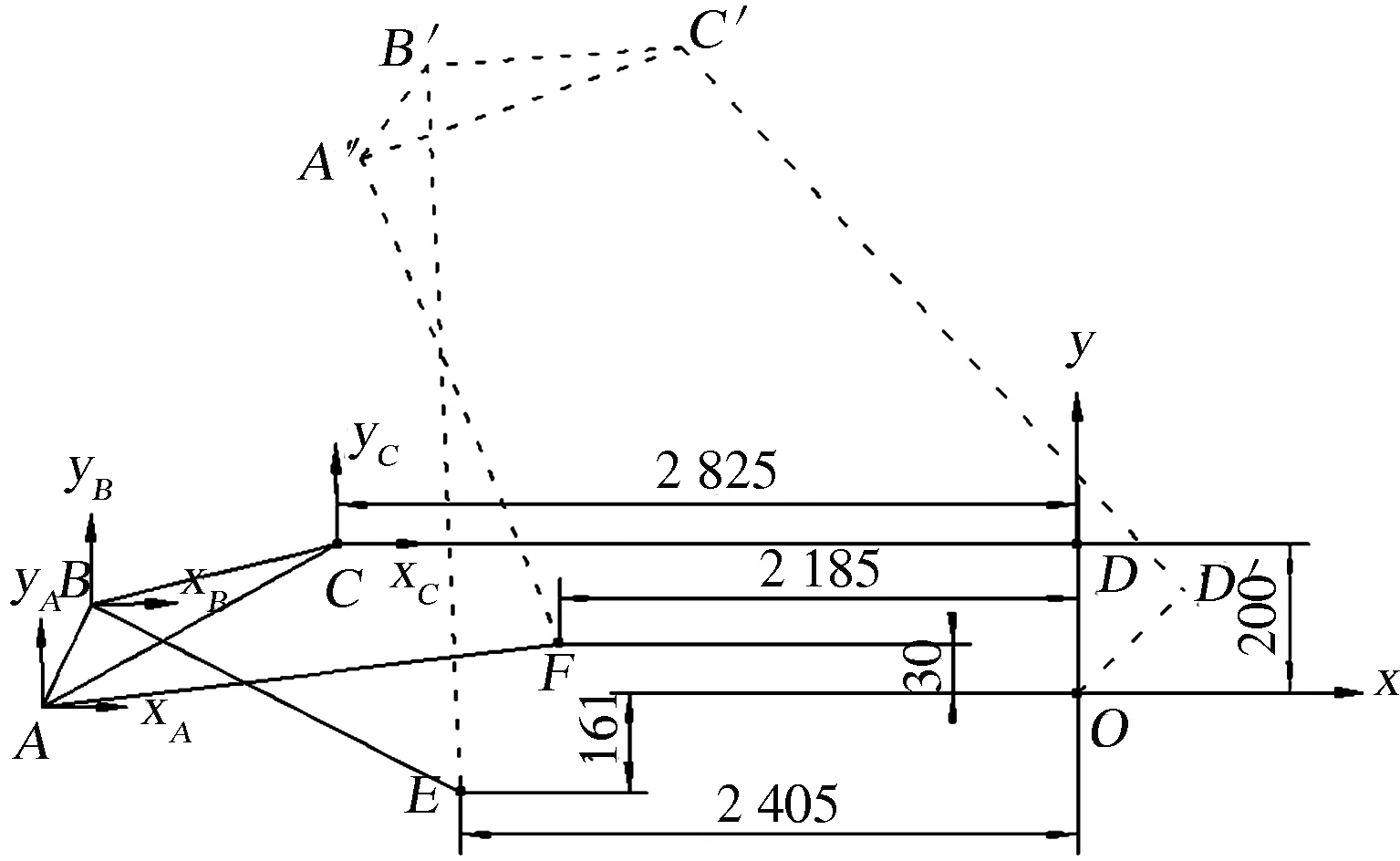

本研究所述的自卸车采用平头驾驶室,车厢尺寸为4 500 mm×1 800 mm×1 200 mm,整车质量为3 000 kg,满载质量为7 000 kg,最大设计举升角为50°。其举升机构设计简图如图1所示。举升机构采用前推拉杆放大式液压举升机构,主要由三角臂ABC、车厢CD、拉杆AF和液压油缸BE组成。点O是车厢与车架的铰接点,点A是三角板与拉杆的铰接点,点B是三角臂与液压油缸相连的销轴的铰接点,点C是三角板与车厢的铰接点,点F是拉杆与车架的铰接点,点E是液压油缸缸筒与车架的铰接点。工作时,液压油缸活塞杆BE伸长,三角臂ABC和拉杆AF随着点O转动,车厢CD绕点O倾翻,货物卸完后,车厢靠自重复位。图1中ABCDEF和A’B’C’D’EF(虚线)分别为举升机构的初始位置和终止位置。

图1 举升机构等效模型简图(单位:mm)

1.2 举升机构的仿真模型

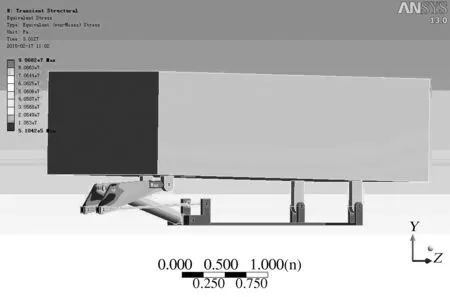

根据图1所示自卸车举升机构的位置约束尺寸以及三角臂ABC和拉杆AF的尺寸:AC=1 098 mm,BC=866 mm,AB=317 mm,AF=1 705 mm,利用Pro/E软件建立自卸车举升机构的三维模型[7],并将其无缝导人ANSYS Workbench软件中,与Transient Structural模块进行关联,建立自卸车举升机构的仿真模型,如图2所示。其中,设置三角臂的材料为16MnL,弹性模量为206 GPa,泊松比为0.28,屈服强度σs=325 MPa,强度极限为500 MPa,其余部件均采用系统中的structural steel材料。

1.车厢;2.销轴;3.三角臂;4.活塞杆;5.拉杆;6.缸筒;7.车架。

1.Wagon box;2.Pin;3.Triangular plate;4.Cylinder rod;5.Tie rod;6.Cylinder;7.Frame.

图2 自卸车举升机构仿真模型

Fig.2 The simulation model of lifting mechanism of a dump truck

1.3 运动关节的建立

在仿真模型建立之后,各构件之间必须通过运动关节(Joint)建立连接,这样才能使整个机械机构在运动过程中进行仿真分析。在瞬态动力学仿真分析中,运动关节的选取是否合理,决定了计算分析过程能否顺利进行和计算结果是否可靠。在Transient Structural模块中建立各构件之间的运动关节连接方式时,需根据机械机构的自由度和软件自身对冗余约束的分析结果,修改运动关节的连接方式以消除冗余约束。另外,还要注意局部坐标系的坐标轴的设置,保证构件的运动情况与未约束的自由度相符。在本文中,自卸车举升机构各运动关节建立的连接方式:JointD、JointE、JointF1 和JointF2均采用Body-Body中的Revolute连接;JointA1和JointA2均采用Body-Body中的Cylindrical连接;JointB1采用Body-Body中的Spherical连接;JointB2、JointC1和JointC2均采用Body-Body中的General连接;JointG采用Body-Body中的Fix连接;液压油缸缸筒与活塞杆之间的连接采用Body-Body中的Translational连接。

2 自卸车举升机构瞬态动力学仿真分析

2.1 仿真分析设置

在仿真模型运动关节建立之后,需要设置合适的仿真分析的时间和环境,使机械机构能够产生预期的运动。本研究首先设置仿真分析的时间为30 s,最小时间步为0.01 s,最大时间步为0.05 s,接着设置自卸车举升机构的重力加速度,然后在液压油缸缸筒和活塞杆的Translational关节上加载Joint Loads,类型为速度,速度在第10秒加速到0.041 m·s-1,接着匀速运动到第20秒,在第30秒减速到0 m·s-1。

2.2 仿真分析结果

将自卸车举升机构的仿真模型中的三角臂设置为柔性体,其余均设置为刚体,并进行网格划分后,应用ANSYS Workbench软件中的Transient Structural模块对自卸车举升机构进行瞬态动力学仿真分析,得到在工作过程中三角臂在JointA1、JointB1和JointC1处受到的作用力以及最大应力的变化情况。

2.2.1 三角臂的受力分析 在局部坐标系xAAyA中,三角臂与拉杆的运动关节连接JointA1对三角臂的作用力随时间变化的情况如图3所示。在工作过程中,xA方向三角臂始终受到拉杆向左的推力作用,在1~3 s这段时间推力达到最大值且变化不大,此后推力近似线性减小,在27 s大小近似为0;yA方向三角臂最初受到拉杆的拉力作用,在6 s之后,三角臂受到拉杆的推力作用,在20 s前后达到最大。

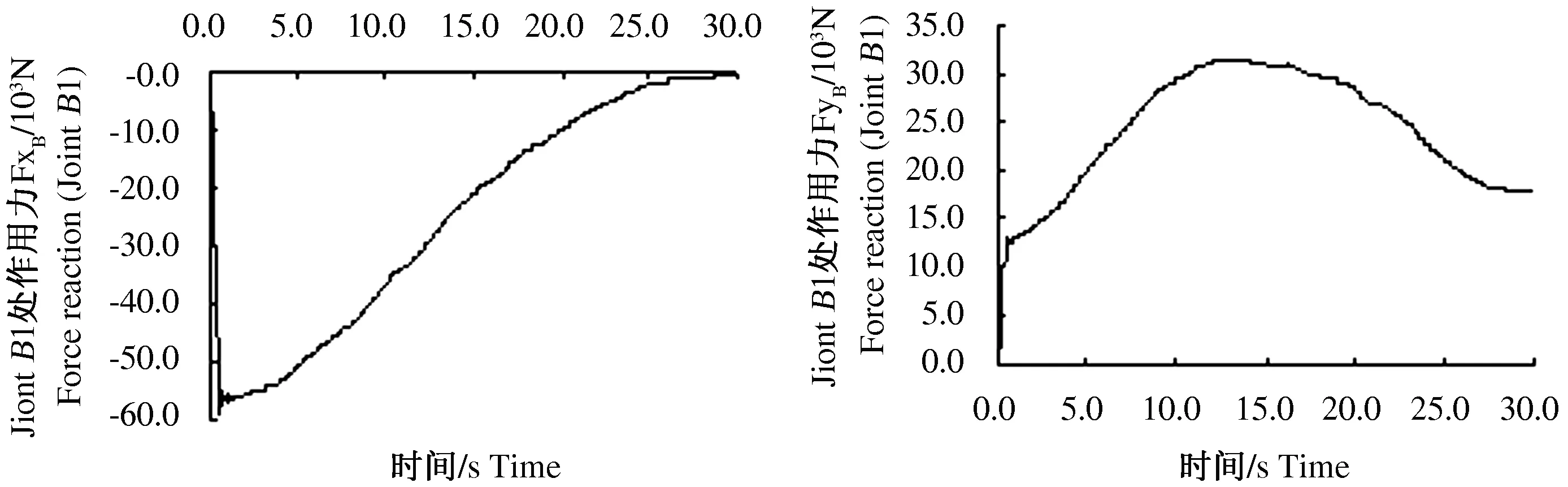

在局部坐标系xBAyB中,在JointB1处与液压油缸相连的销轴对三角臂的作用力随时间变化的情况如图4所示。在工作过程中,xB方向三角臂始终受到销轴向左的推力作用,在1~25 s期间推力近似线性减小;yB方向三角臂受到销轴的推力作用,在15 s前后达到最大。

图3 JointA1处的作用力随时间变化曲线

图4 JointB1处的作用力随时间变化曲线

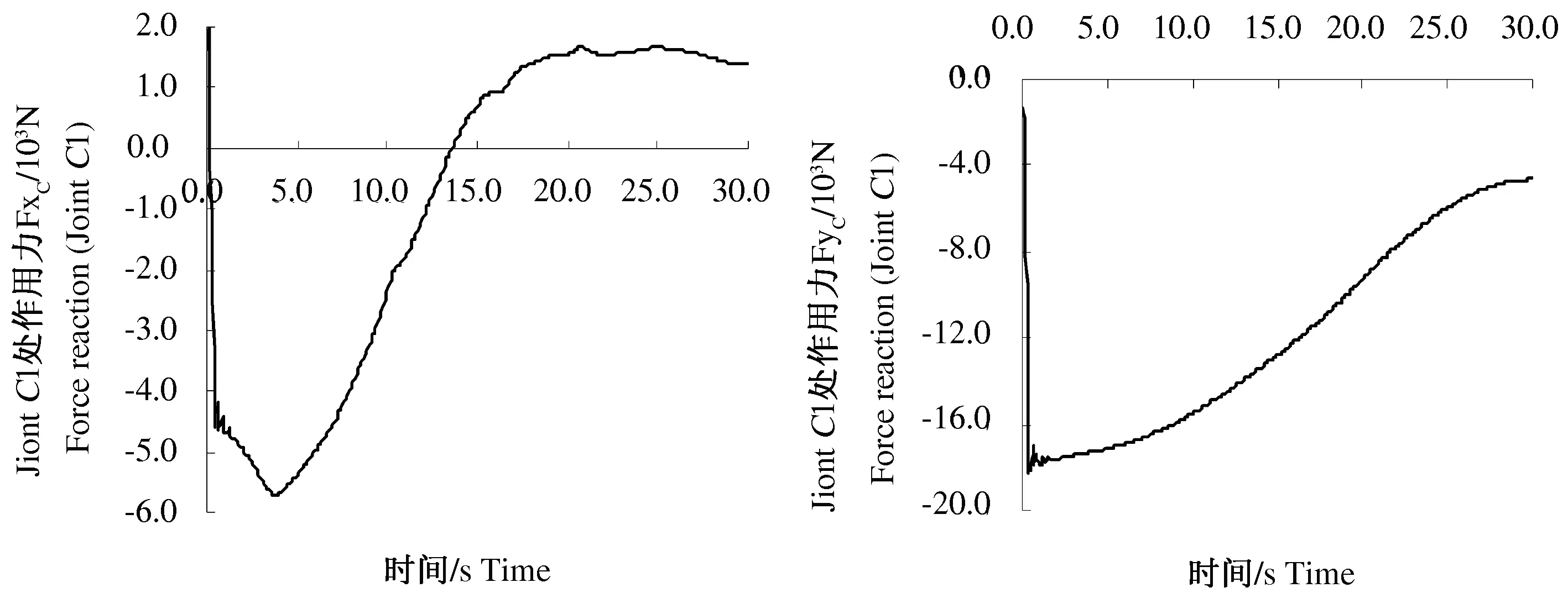

在局部坐标系xCAyC中,三角臂与车厢的运动关节连接JointC1对三角臂的作用力随时间变化的情况如图5所示。在工作过程中,xC方向三角臂最初受到车厢向左的推力作用,在4 s左右推力达到最大值,在14 s后,由于车厢在运动中的惯性作用,三角臂受到车厢向右的拉力作用;yC方向三角臂始终受到车厢的压力作用,在3 s前后,三角臂受到的压力最大。

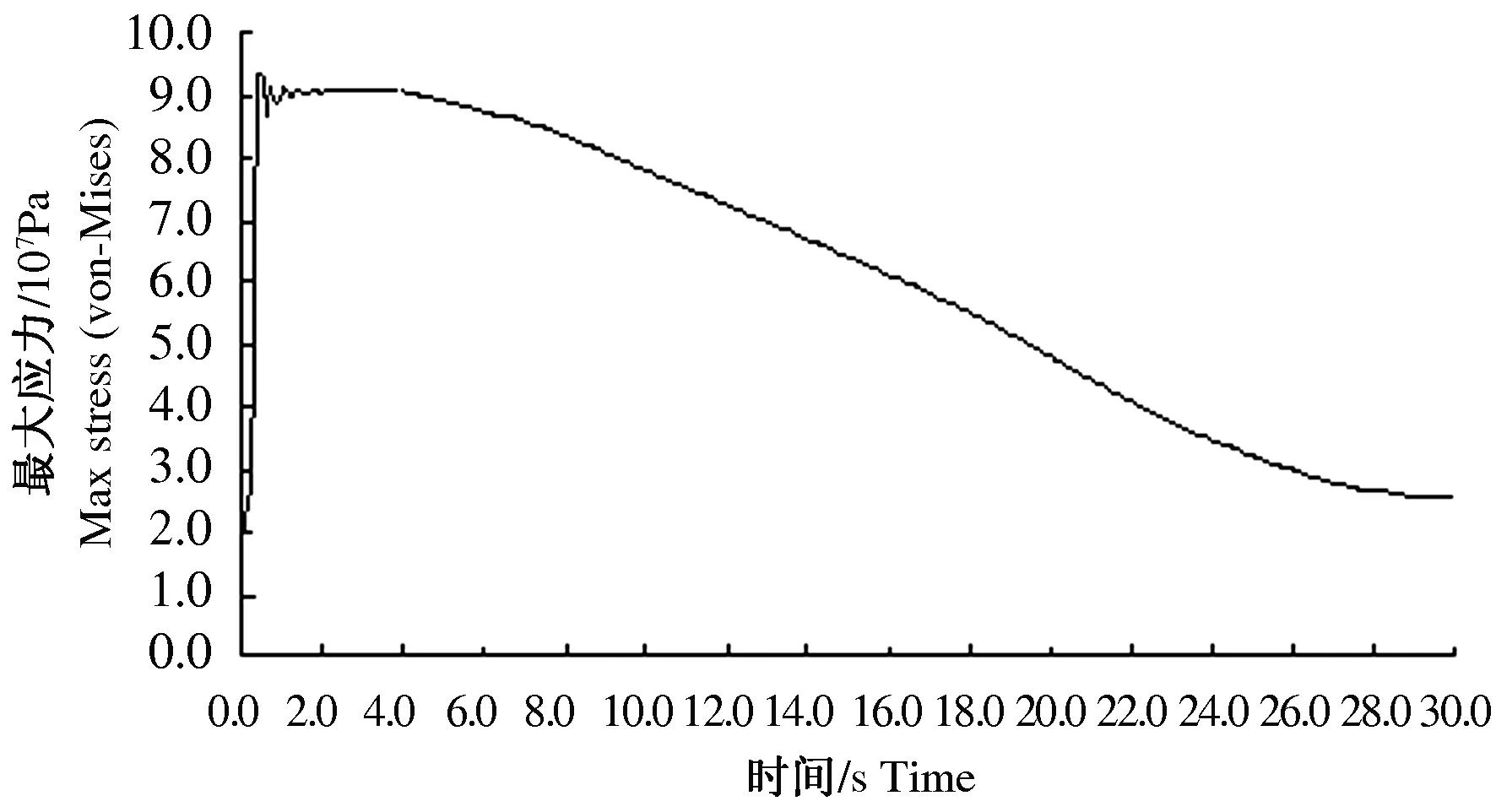

2.2.2 三角臂的应力分析 在工作过程中,三角臂的最大应力随时间变化的情况如图6所示。三角臂的最大应力在1~5 s期间达到最大,在0~2 s出现一定的波动,2~5 s期间变化不大,基本在90 MPa左右,在5 s之后近似线性减小。

图5 JointC1处的作用力随时间变化曲线

图6 三角臂的最大应力随时间变化曲线

在整个工作过程中,三角臂的最大应力出现在第3秒,三角臂应力分布云图和三角臂的最大应力出现的位置如图7所示。由图7可知,车厢的举升角度大约为5°,最大应力出现在三角臂与车厢的铰接处,并且三角臂在与车厢铰接的两边的边缘也出现较大应力。

图7 三角臂的应力云图

3 结论

借助ANSYS Workbench软件的Transient Structural模块对某自卸车的举升机构进行瞬态动力学仿真分析,在分析中将举升机构的三角臂作为柔性体处理,得到了在整个工作过程中,三角臂的应力变化情况。其中,当车厢倾斜角度为5°时,三角臂在与车厢的铰接处出现最大应力。这种方法不仅得到了在工作过程中三角臂在铰接处的受力情况和三角臂的最大应力随时间的变化情况,而且还直观地展现了在整个工作过程中,在不同时刻,车厢举升到不同位置,三角臂的应力分布情况。这种仿真分析方法只需要一个软件平台,不需要将分析数据在不同分析软件之间相互交换,就能完成机械系统在运动过程中的动力学分析和强度分析,真正实现了机械系统在运动过程中的动态分析。

[1] 徐 达,蒋崇贤.专用汽车结构与设计[M].北京:北京理工大学出版社,1998.

[2] 徐格宁,左一凡,王敬川.自卸车前推连杆式举升机计算机辅助优化设计[J].建筑机械,2008(5):82-83.

[3] 和好学,李尚平,李 冰,等.自卸车举升机构的失效原因分析及结构优化[J].机械研究与应用,2013,26(2):81-82.

[4] 栗 灿.基于虚拟样机的自卸车举升机构优化设计研究[D].重庆:重庆交通大学,2014.

[5] 廖 芳,王 承.基于虚拟样机与有限元技术的自卸车举升机构设计[J].机械设计与制造,2005(3):96-97.

[6] 阚 萍,钱立军,黄 伟.自卸车举升结构件改进设计及分析[J].合肥工业大学学报:自然科学版,2008,31(1):143-145.

[7] 马斌强.基于虚拟样机技术的某机动型雷达天线结构设计[D].西安:西安电子科技大学,2011.

(责任编辑:蒋国良)

Transient dynamics simulation of lifting mechanism of a dump truck based on ANSYS

LI Mian1, DUN Wentao1, YUAN Shuai2, ZHAO Yucheng3, CAI Bin1,ZHENG Baozhou1, MA Binqiang1, YUAN Chao1

(1.Henan Agricultural University, Zhengzhou 450002, China; 2.College of Mechanical and Electrical Engineering, Sichuan Agricultural University, Ya′an 625014,China; 3.Henan Agricultural Mechanical Test Appraisal Station, Zhengzhou 450008, China)

The transient dynamics simulation of lifting mechanism of a dump truck is conducted by means of the transient structural module of ANSYS Workbench software in the paper. In the process of the simulation analysis, the two triangular plates are set as flexible bodies. As the results, the curves of force reaction over time on the joints of the triangular plate are obtained, so is the curve of maximum stress of the triangular plate over time. By this means, both the motion of the mechanism system and the time-varying stress distribution are showed in real time in the same simulation platform.

dump truck; lifting mechanism; transient dynamics simulation;ANSYS Workbench

2014-11-06

国家自然科学基金项目(31100067);河南省科技厅科技攻关计划项目 (112102210212)

李 勉(1979-),男,河南南阳人,讲师,从事机械设计和信息技术方面的研究。

马斌强(1979-),男,河南灵宝人,实验师;袁 超(1961-),男,河南开封人,副教授。

1000-2340(2015)03-0353-04

TH132

A