聚丙烯腈原液凝固成型工艺对原丝结构的影响

2015-06-28顾文兰

顾文兰

(中国石化上海石油化工股份有限公司腈纶部,200540)

赵炯心

(东华大学,上海 200051)

国内外行业发展动态

聚丙烯腈原液凝固成型工艺对原丝结构的影响

顾文兰

(中国石化上海石油化工股份有限公司腈纶部,200540)

赵炯心

(东华大学,上海 200051)

研究了聚丙烯腈(PAN)纺丝原液在凝固浴中的相分离路径和结构变化机理,探索形成结构致密原丝的延时分相路径,并分析不同工艺对原丝形态结构的影响。结果表明:提高凝固浴浓度、降低凝固浴温度、提高原液初始浓度有利于形成微孔尺寸较小的致密结构,并提高原丝的强度、模量等性能指标;延长原液细流在凝固浴中的停留时间,可使原丝外层和芯层的结构差异减小,强度不匀率等有较大幅度的下降;提高原液初始浓度有利于缩小原丝微孔尺寸,但原丝的强度不匀率等离散性指标上升;提高原液温度可以降低强度等不匀率值;提高原液中溶剂(NaSCN)质量分数,原丝微孔尺寸变小,原丝的沸水收缩率、长度和纤度不匀率均明显下降。

聚丙烯腈 硫氰酸钠 水 三元体系 凝固浴 成型工艺

优质原丝是生产高性能碳纤维的前提。在聚丙烯腈(PAN)湿法纺丝过程中,纺丝原液通过喷丝板进入凝固浴,当原液细流中溶质浓度达到临界浓度时发生相分离而固化成形,经拉伸形成纤维。纺丝原液细流的凝固是一个复杂的物理过程,本质上可以看成聚合物-溶剂-非溶剂三元体系从相互扩散直至发生相分离的过程[1-4],而相分离则决定了纤维形态。PAN大分子凝聚态结构很大程度上决定了纤维在后续处理中的拉伸加工性能和原丝中大分子链的聚集态结构,进而影响原丝的预氧化和碳化行为,最终决定碳纤维成品的各种物理和化学性能[5- 6]。因此,通过对PAN原液凝固成形机理的研究,对原丝微观结构进行预测并采取相应的工艺措施来获得预期的结构,对于制备高性能碳纤维原丝有着非常重要的意义。

1 实验部分

1.1 实验装置及原料

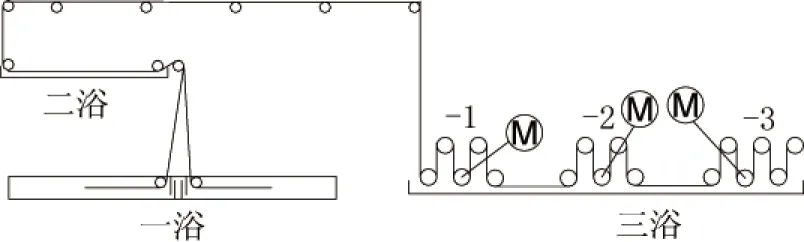

试验装置为碳纤维原丝中试装置,原液凝固流程见图1。

图1 原液凝固流程

主要原料:丙烯腈,中国石化上海石油化工股份有限公司生产, 质量符合国家标准GB 7717.1—1994要求;衣康酸,分析纯,山东中舜科技公司生产。

1.2 测试与分析

(1)凝胶纤维微观结构的扫描电子显微镜分析(SEM)

将未受损伤的整股凝胶纤维束用单面刀切成长度约为10 cm的小段,用纯水将凝胶纤维中的纺丝溶剂置换干净,用卷纸吸去表面的纯水,将凝胶纤维放入不同浓度的酒精中,进行酒精与纯水的置换。酒精的质量分数由低到高,直至纯水置换干净。取少量剪取不同位置点的凝胶纤维,整理试样使其排列整齐,用哈氏切片仪切成薄片,并用导电胶黏到载物台上。用日立S-3800 扫描电镜仪对其进行扫描,放大不同倍数以观察不同位置的微纤结构。

(2)原丝纤度、断裂强度及伸长等性能

从已达到平衡的样品中随机取出约500根纤维, 用镊子随机从待测试样中取出一根纤维,用张力钳子持纤维一端,将纤维置于FAFEGRAPHM纤强伸度仪的夹持器内,确保纤维沿轴向伸长,测得试样纤度、断裂强度和断裂伸长,强度和模量用公式计算。

(3)原丝孔径

把丝束剪成3~5 cm的短纤维,用镊子与填塞棒塞入球形样品管并放在NOVAe的脱气站上,于100 ℃条件下真空脱气6 h,记录脱气前后的样品质量。将脱气后的样品固定在分析仪的测试工作站,采用液氮作为吸附剂,记录其吸附与脱附等温曲线,得到样品的比表面积、平均孔径、最大孔径及最可几孔径等。

(4) PAN-NaSCN-H2O三元体系的浊点组成

准确称取一定质量烘干的PAN粉末置于100 mL的磨口锥形瓶中,加入25 mL质量分数为51%的NaSCN水溶液,在恒温水浴中边加热边搅拌,直至得到透明、均一的PAN-NaSCN-H2O溶液(被滴定液)。调节溶液的温度至滴定温度,将激光光源对准锥形瓶中的被滴定溶液,用质量分数为2.0%~3.0%的NaSCN水溶液(滴定液)缓慢滴定,直到溶液中可以看见明显的激光光束且搅拌1 min后光束不再消失,作为滴定终点。据此按有关公式计算体系浊点组成,得到完整的浊点线。浊点线即为双节线,由此绘出PAN-NaSCN-H2O的三元体系的三元相图。

2 结果与讨论

2.1 PAN/NaSCN/H2O三元体系相分离路径

目前,聚合物-溶剂-非溶剂三元体系相图的试验研究报道认为,体系最终形成的相结构与体系的组成变化以及从相图中临界点的哪一侧进入分相区域有关。当体系开始发生相分离时,不同的组成路径代表不同的分相机理[7]。

通过实验得到的PAN-NaSCN-H2O的三元体系的三元相图见图1(图中实心点为计算值,空心点为实验值)。

图1 20~60 ℃下的PAN-NaSCN-H2O三元相图

一般可能发生3种情况:路径1聚合物质量分数较高,相分离通过双节线进入聚合物含量增加的不稳区,即由路径1进入不稳区,形成致密均匀的结构;路径2与双节线相交后进入两相区,产生多孔的结构,孔洞结构还比较均匀;路径3与双节线相交后迅速进入两相区,相分离过程瞬间发生,被称为瞬时分相,而且由于聚合物的含量较少,开始不能形成连续相,孔洞最多,性能较差。路径1由于相界面处高分子组成的演化路径靠近相平衡线时发生偏转,是紧贴着相平衡线向高分子质量分数增加的方向变化,分相过程得到了延迟,原液的密度逐渐增高,膜或纤维中不会产生太多的孔洞,因此产品的结构较致密,性能也较高。高分子溶液会出现何种分相,由体系各种相互作用常数、温度、初始浓度和凝固浴浓度(用质量分数表示,下同)等条件所决定。

如果能将高分子溶液体系的延时分相和瞬时分相机理应用到PAN溶液纺丝领域,找到PAN溶液延时分相的途径,对获得优质的PAN基碳纤维原丝将具有重要的指导意义。

2.2 PAN凝固成形工艺对原丝结构的影响

2.2.1 凝固浴浓度对凝胶纤维形态结构的影响

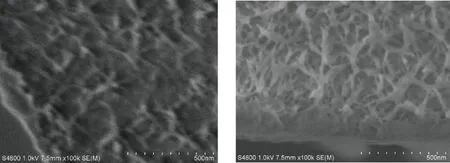

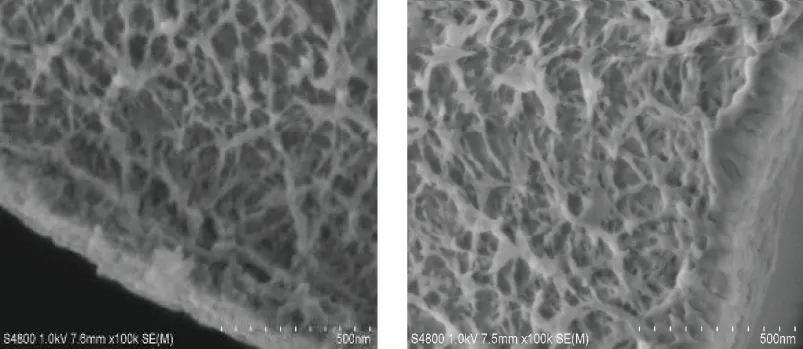

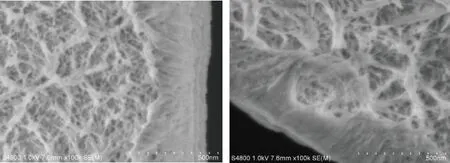

分别选取4组不同凝固浴浓度的条件来观察凝固浴浓度对凝胶纤维截面形态结构的影响。图2是不同凝固浴浓度下三浴中凝胶纤维的SEM图,其中图(a)~(d)凝固浴浓度依次为12.5%,12.63%,13.5%,14.2%。

(a) (b)

(c) (d)

由图2可见:随着凝固浴浓度的升高,凝胶纤维断面结构由疏松变为致密。凝固浴浓度为12.5%时,凝胶纤维断面网络结构不清晰,微孔尺寸较大,形成的皮层很薄几乎没有皮层。随着凝固浴浓度的逐渐升高,凝胶纤维断面皮层逐渐增厚,微孔尺寸也逐渐减小。仔细观察皮层结构发现:随着凝固浴浓度的逐渐升高,皮层形态由无到逐渐形成有空隙的指纹状结构,直至形成致密的结构。

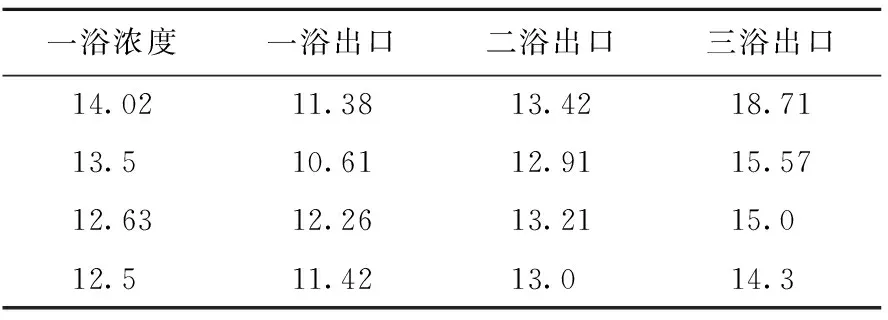

不同一浴浓度下一浴、二浴、三浴出口凝胶纤维中固体质量分数变化也可以证明这种现象(见表1)。

表1 凝固浴浓度不同的凝胶纤维中固体质量分数 %

由表1可见:凝固浴浓度分别为12.5%,12.63%,13.5%,14.02%时,一浴出口凝胶纤维固体质量分数在10.8%~12%之间,二浴出口凝胶纤维的固体质量分数在13.0%~13.5%之间,差异不大,然而三浴凝胶纤维的固体质量分数从14.3%逐渐升高到15%,15.5%,18.7%,变化较大。这是由于皮层厚度增加,发生延时分相后,凝固浴中的沉淀剂(水)占据聚合物相的能力减弱,原液中的溶剂不断向凝固浴扩散,使界面层不断地富集聚合物相,形成孔洞尺寸较小的致密结构,凝胶纤维的固含量提高。

2.2.2 凝固浴温度对形态结构及原丝性能的影响

图3是相同凝固浴浓度下凝固浴及温度(T)不同情况下的凝胶纤维SEM图。

(a)一浴温度0 ℃ (b) 二浴温度1.2 ℃

(c)三浴温度 31 ℃

(d)一浴温度5 ℃ (e)二浴温度5 ℃

(f) 三浴温度 31 ℃

由图3可见:凝固浴温度为5 ℃时,一浴出口的凝胶纤维断面上明显可见结构较致密的皮层(如图3 d);二浴出口凝胶纤维断面皮层厚度没有增加(如图3 e),与温度为0 ℃的二浴出口凝胶纤维断面比较(如图5 b),其微孔尺寸略大;在三浴出口,可以看到明显的皮芯结构(如图3 f)。这是由于在较高凝固浴温度时,原液中溶剂NaSCN向凝固浴中扩散的速率和凝固浴中凝固剂(水)向原液中扩散的速率都较快,因此在细流表面快速形成皮层,而且形成的皮层结构比较致密,阻止了原液细流芯部溶剂向凝固浴中的扩散和凝固浴中凝固剂向原液中扩散的所谓“双扩散”,此时的芯部原液与凝固浴没有传质过程发生,仅发生传热过程,芯部原液受到温度的影响而进一步固化,固化时内部被大量的沉淀剂(水)占据,形成纤维微孔结构较疏松,微孔尺寸较大,与皮层结构差异较大,形成明显的“皮-芯”结构。

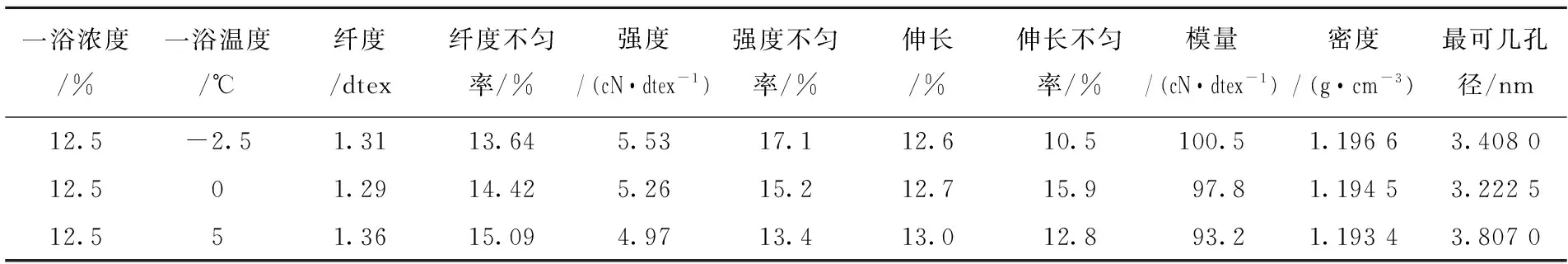

这种形态结构上的差异也表现在原丝性能的差异上(见表2)。

表2 不同凝固浴温度下的原丝性能

注:表中原液温度为50 ℃。

由表2可见:一浴温度由-2.5 ℃上升到5 ℃,原丝强度由5.53 cN/dtex下降到4.97 cN/dtex,模量由100.5 cN/dtex下降到93.2 cN/dtex,原丝密度也由1.196 6 g/cm3下降到1.193 4 g/cm3,最可几孔径由3.408 0 nm上升到3.807 0 nm。微孔孔径增大,原丝强度、模量都下降。这是因为凝固浴温度高,在PAN原液细流表面快速形成的皮层阻止了芯部原液的进一步双扩散,从而导致凝胶纤维芯层结构疏松,原丝密度小,强度、模量下降。

2.2.3 原液在凝固浴中的停留时间对原丝结构和性能的影响

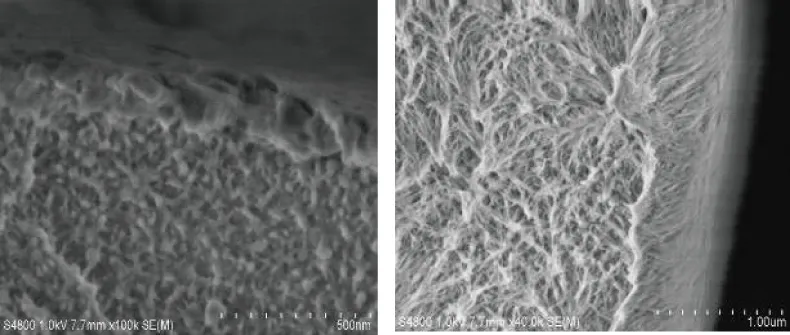

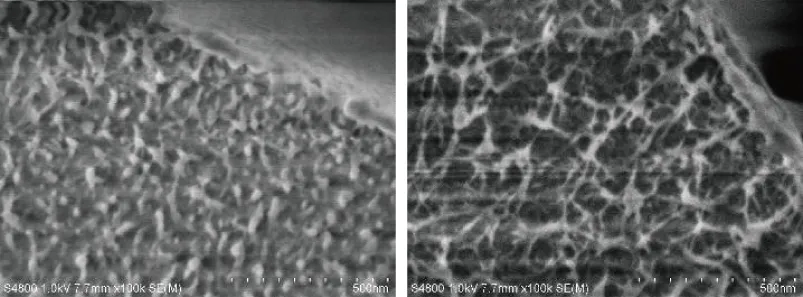

相同凝固浴浓度、不同凝固浴停留时间对原丝结构的影响见图4(一浴停留时间为36.4 s),和图5(一浴停留时间为12.6 s)。

由图4(a)、(b)和图5(a)、(b)可见:随着凝固浴内停留时间的缩短,一浴和二浴原丝截面的微孔结构均匀性变差,到三浴时成品原丝基本没有差异。这是因为原丝经过冷牵伸、热牵伸等工序后,拉伸前凝固过程中产生的孔洞被拉长、拉细,很难辨别其差异。

(a)一浴 (b) 二浴

(c)三浴 (d) 成品

(a)一浴 (b) 二浴

(c)三浴 (d) 成品

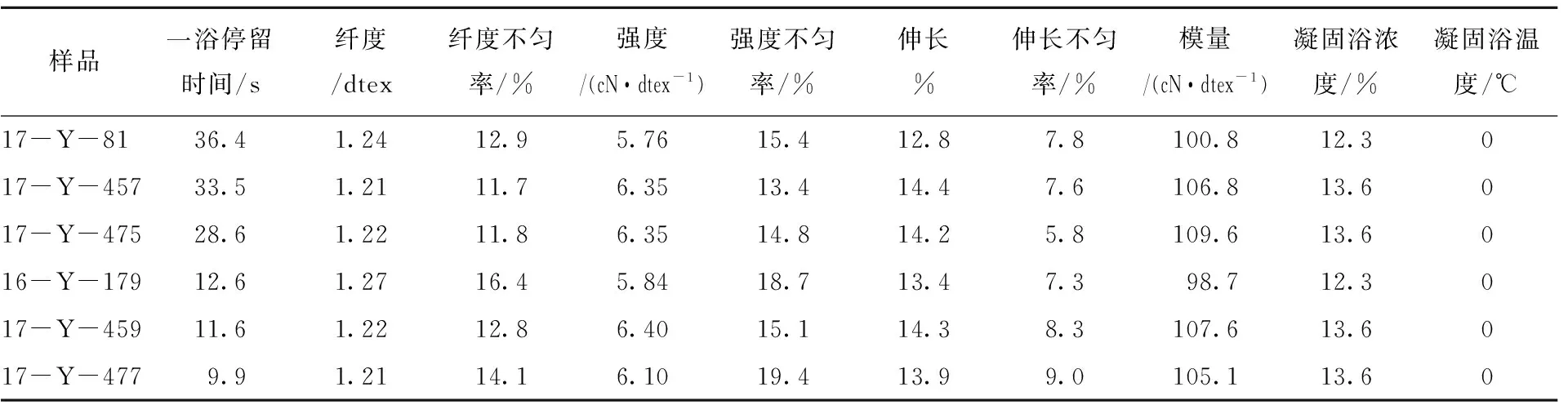

表3为不同凝固浴停留时间下的原丝性能比较。凝固浴浓度同为12.3%、凝固浴温度同为0 ℃的情况下,凝固浴停留时间从36.4 s 缩短到12.6 s,原丝的强度、模量等性能没有变化,但是原丝的纤度不匀率、强度不匀率分别上升27%、21%。凝固浴浓度同为13.6%,凝固浴温度同为0 ℃下的原丝性能也有类似的变化规律。

一浴中的停留时间由33.5 s下降到9.9 s ,原丝的纤度不匀率由11.7%上升到14.1%,上升幅度为21%。强度不匀率由13.4%上升到19.4%,上升幅度为46%。 因此,延长凝固浴停留时间虽然不能提高原丝的强度、模量,但能降低原丝的纤度、强度等指标的离散值,提高原丝性能的均匀性。这是因为在凝固浴温度、浓度等条件相同的情况下,原液细流固化的路径不会发生改变,此时延长在浴中的停留时间,有利于原液细流充分凝固,使外层和芯层的结构差异减小,从而使原丝强度不匀率和伸长不匀率等有较大幅度的下降。

表3 不同凝固浴停留时间下的原丝性能

2.2.4 原液初始浓度对形态结构演化及原丝性能的影响

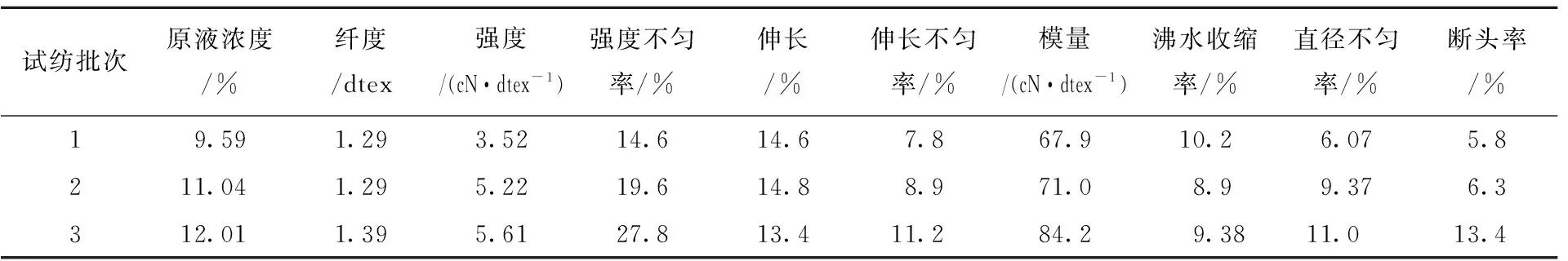

由2.1的相图可知:提高原液初始浓度(原液中的固体质量分数) 有利于增大相界面处高分子的含量,使分相得到有效地延迟,有利于致密结构的形成。在成纤过程中,凝胶化是一个重要的现象,它对于获得的纤维结构影响很大。只要PAN原液质量分数足够高,体系的凝胶化就会在溶剂和非溶剂之间的交换导致的液液相分离之前发生,最终形成无孔的致密结构。原液的初始浓度越高,这种现象越有可能发生,形成的原丝结构也越致密,孔洞越小,原丝强度、模量性能也越好。表4为不同原液初始浓度下的原丝性能比较。

表4 原液初始浓度与原丝强度的关系

由表4可见:原液初始浓度由9.59%上升到12.01%时,原丝强度由3.52 cN/dtex提高到5.61 cN/dtex,模量由67.9 cN/dtex提高到84.2 cN/dtex,分别提高了59%和24%。由表4还可看到:随着原液初始浓度的提高,虽然原丝强度、模量等性能指标有较大幅度提高,但原丝的离散性指标如强度不匀率、伸长不匀率、直径不匀率等也有较大幅度的上升,原丝的断头率成倍上升。这是由于原液初始浓度提高后,原液的黏度呈指数级上升,原液经喷丝头挤出后产生的孔口膨化现象将更严重,因而对喷丝组件的设计提出了更高的要求,喷头牵伸设定和喷丝板孔间距设计需要调整。

2.2.5 原液中溶剂质量分数对形态结构及原丝性能的影响

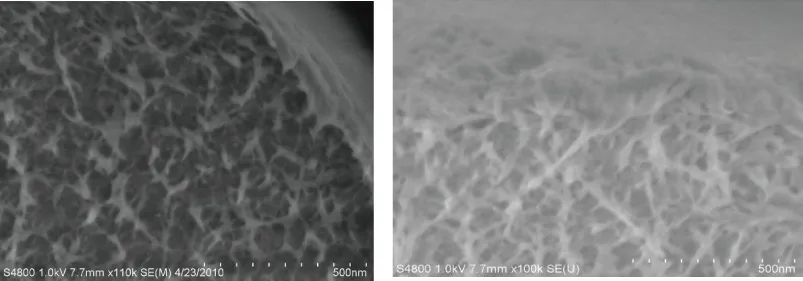

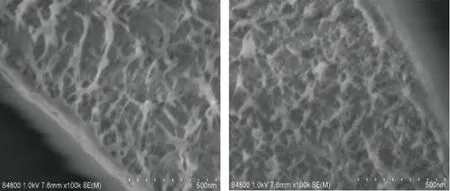

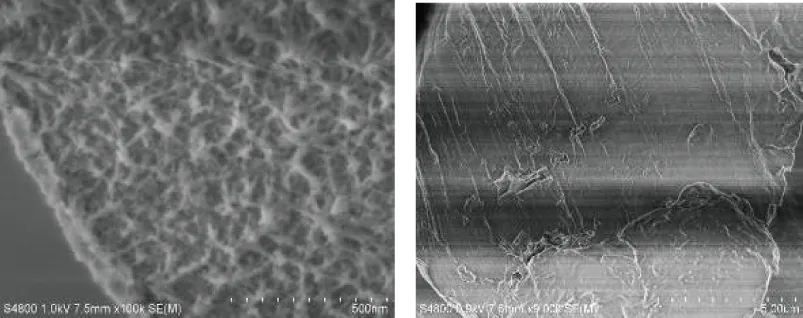

随着原液中溶剂NaSCN质量分数的提高, NaSCN向凝固浴中的扩散速度提高,凝固剂-水不能轻易进入原液,相分离延迟,凝固浴与高分子溶液的界面随时间逐渐向纤维中心推移,形成比较致密、均匀的结构。图6为原液温度60 ℃,凝固浴浓度13%、温度0 ℃,不同的溶剂与水质量比情况下原丝结构。

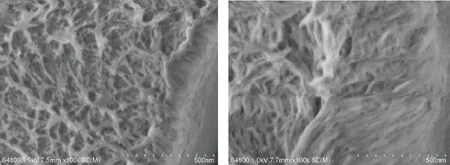

溶剂与水的质量比为47.2∶53.7 溶剂与水的质量比为49.7∶50.3

由图6可以看到:左图SEM照片显示有细小的指纹状孔,而右图SEM显示凝胶纤维的边缘皮层较致密。这是由于原液中NaSCN比例高,在相同凝固浴条件下,原液中NaSCN向凝固浴中扩散的速率大于凝固浴中的沉淀剂(水)向原液中的扩散速率,使原液体积收缩,形成较连续的聚合物相,微孔尺寸变小,最终形成较致密的结构。

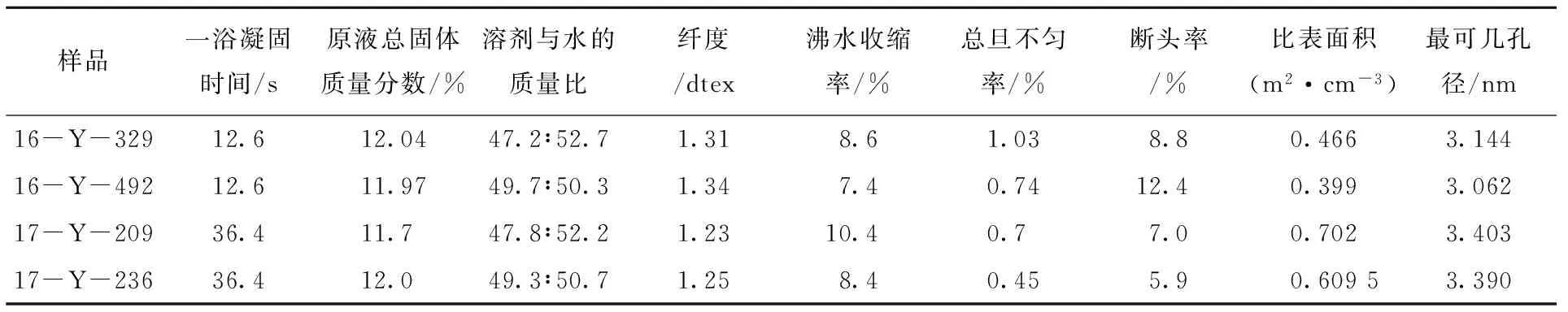

原液中溶剂比例对原丝质量的影响见表5。由表5可知:原液中溶剂与水质量比较高的原丝,其比表面积及最可几孔径都较溶剂比例较低的样品小。

这是因为溶剂含量高使相分离延迟,凝固时丝条边缘与芯部的结构较均匀,孔洞小,从而使比表面积减小,最可几孔径也相应下降。

表5 原液中溶剂质量分数对原丝性能的影响

注:凝固条件为凝固浴温度0 ℃,浓度为13%,原液温度75 ℃。

由表5还可以看到:原液中溶剂比例越高,原丝的沸水收缩、长短丝和丝束总旦不匀率数值下降越明显。

3.2.6 原液温度变化对形态结构及原丝性能的影响

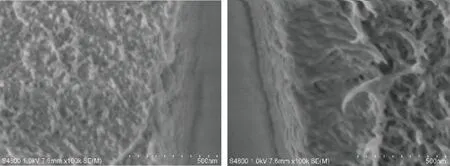

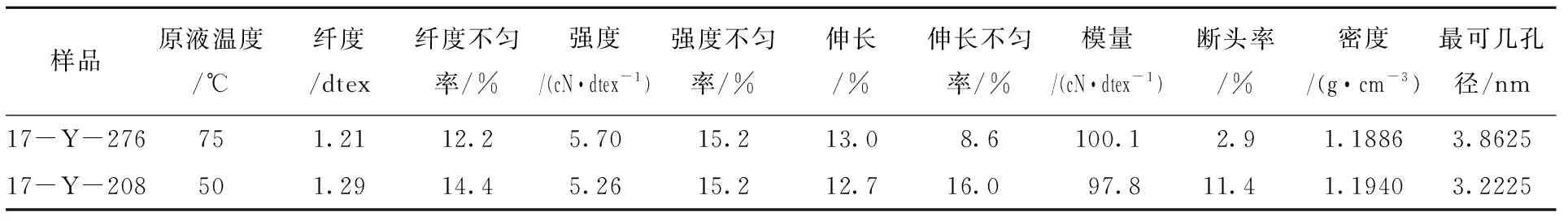

原液温度会影响原液的流变性能和原液中溶剂NaSCN向凝固浴的扩散速度。不同原液温度下PAN原液细流造凝固浴中的形态结构演化过程见图7。图7(a)~(c)的原液温度为75 ℃, 图7(d)~(f)的原液温度为50 ℃。

由图7可见:与原液温度50 ℃时的原丝相比,原液温度75 ℃时一浴、二浴、三浴出口原丝断面皮层较薄,内部微孔尺寸较大。这是由于低温下,PAN原液在溶剂与非溶剂之间的交换所产生的液液相分离之前,已经经历了玻璃态转变,溶剂和非溶剂根据其各自推动力而发生扩散,固化过程主要是玻璃化过程,最终形成微孔尺寸较小、致密的结构[8]。

原液温度与原丝性能的关系见表6。由表6可见:原液温度50 ℃下获得的原丝孔径比原液温度75 ℃下获得的原丝小,密度则较高。但原液温度75 ℃下获得的原丝强度、模量高于原液温度50 ℃下的原丝,这似乎与50 ℃下的原丝结构致密的结论不符。其实不然:原液温度75 ℃时,原液的黏度低于50 ℃时原液的黏度,即PAN原液在高温下流动性更好,其在喷丝组件内的分配更均匀,从喷丝板挤出时,只要凝固、牵伸等工艺条件合适,也能获得性能较好的原丝。这也较好地解释了表6中原液温度75 ℃下的原丝离散性指标纤度不匀率、伸长不匀率、断头率都小于原液温度50 ℃下的原丝的原因。

(a)一浴 (b)二浴

(c)三浴 (d)一浴

(e)二浴 (f) 三浴

表6 原液温度与原丝性能的关系

注:表中原液初始浓度为11.79%,NASCN质量分数为42.06%。

3 结论

(1)提高凝固浴浓度可以使PAN原液界面层富集的聚合物相增大,凝固丝皮层增厚,原液进入凝固浴后的组成变化发生偏转,产生延时分相,形成孔洞尺寸小、致密的原丝结构,进而提高原丝强度、模量等性能指标。

(2)提高的凝固浴温度,有利于在原液细流表面快速形成皮层,且形成的皮层结构比较致密,阻止了原液细流芯部溶剂NaSCN向凝固浴中的扩散和凝固浴中凝固剂H2O向原液中的双扩散,易形成明显的“皮-芯”结构,使原丝强度、模量等性能降低。

(3)延长在浴中的停留时间,有利于原液细流充分凝固,使外层和芯层的结构差异减小,从而使原丝强度不匀率值和伸长不匀率值等有较大程度的下降,但原丝强度、模量等性能指标没有改善。

(4)提高原液初始浓度可使原丝微孔尺寸缩小,有利于致密结构的形成,原丝强度、模量性能也越好。但原丝的离散性指标如强度不匀率值、伸长不匀率值、直径不匀率值等也有较大幅度的上升,原丝的断头率也成倍上升。工艺上需采取如提高原液温度、优化分配组件结构设计、优化喷头牵伸等相应的手段来降低这些离散性。

(5)提高原液中溶剂NaSCN的质量分数,原丝微孔尺寸变小,原丝的沸水收缩率、长短丝和丝束总纤度不匀率都会明显下降。

(6)降低原液温度有利于形成微孔尺寸较小、结构致密的原丝,最可几孔径变小,但原丝强度、模量等性能指标和原丝离散性指标纤度不匀率、伸长不匀率、断头率都会明显上升。

[1] Han Y,Wang J,Zhang H D. Effects of kinetics coefficients on ternary phase separation during the wet spinning process[J]. Journal of Applied Polymer Science ,2012, 125 (5): 3630-3637.

[2] Law S J, Mukhopadhyay S K. Investigation of wet-spun acrylic fiber morphology by membrane technology techniques[J]. Journal of Applied Polymer Science, 1996, 62 (1):33-47.

[3] Law S J, Mukhopadhyay S K. The construction of a phase diagram for a ternary system used for the wet spinning of acrylic fibers based on a linearized cloudpoint curve correlation[J]. Journal of Applied Polymer Science ,1997, 6 (11): 2131-2139.

[4] Termonia Y. Fundamentals of Polymer Coagulation[J]. Journal of Polymer Science Part B-Polymer Physics, 1995(2): 279-288.

[5] 董兴广,王成国,曹伟伟,等. 凝固浴条件对PAN纤维结构及性能的影响[J]. 高分子材料科学与工程, 2007, 23 (2): 170-178.

[6] 季保华. PAN初生纤维成形机理研究[D]. 山东大学博士论文 .2007.

[7] Ziabicki, A. 纤维成型[M]. 孙君立,译.上海:上海科技出版社.1983.

Effects of Polyacrylonitrile Fluid Solidification Process on Structure of Precursor

Gu Wenlan

美智囊担忧能源研发投入落后中国

美国能源创新委员会以报告形式建议美国国会和白宫将能源研发作为国家优先发展战略。该报告特别指出,美国对于能源研发的投入水平已经落后于中国、日本、法国和韩国等国家。该报告敦促美国两党加大对能源研发的支持,将经费提高至现有水平的3倍,预计达到每年50亿美元。

该委员会执行委员包括微软公司创始人之一比尔·盖茨,通用电气首席执行官杰夫·伊梅尔特等美国商界领袖。盖茨在接受采访时表示,能源研发欠缺投入不仅危及温室气体减排等长远目标,更加危及美国在未来产业中的领导地位,包括:核能反应堆以及能够实现自主减排的燃煤电厂等。盖茨表示,美国的大学和实验室是全球最为先进的,但由于长期经费不足,制约了其研发进展。

该报告肯定了近年来美国在能源研发方面所作出的努力,包括:美国国会设立了能源部高级研究计划署以及能源部在全美境内出资设立的一系列能源研发中心等。同时,该报告还指出,尽管这些研发机构做出了不少成果,但仍受制于有限的资金投入,需要政府更多的经费支持。其中,能源部高级研究计划署获得的经费每年不足3亿美元,报告认为经费至少应增长到接近每年10亿美元。该报告建议,美国未来10年应把提高能源研发投入作为优先战略,但是,由于美国联邦财政紧张,近些年有关加大能源研发力度的主张并未获得政府的积极响应。美国商界领袖希望2016年总统竞选能够带来新的契机,并以此敦促两党出台研发刺激计划。

评论认为,有关加大能源研发投入的建议可能会遭受一些反对声音,包括:限制政府支出、约束能源领域政府干预等主张。

(中国石化有机原料科技情报中心站供稿)

BASF退出Cargill和Novozymes生物基丙烯酸研发团队

BASF宣布退出与Cargill和Novozymes研发生物基3-羟基丙酸(3-HP)以及丙烯酸的合作。目前,合作方已成功地完成了将3-HP转换成精丙烯酸和高吸水性聚合物(SAP)的验证,并确定了进一步扩大实验规模的工艺方案。

Cargill和Novozymes表示,“这些成果都是我们生物研发的首创。在没有BASF的情况下,我们仍将继续合作,并寻找一个新的商业合作伙伴”。

Cargill和Novozymes于2008年开始该项目的合作研发,BASF于2012年加入该研发团队。

(中国石化有机原料科技情报中心站供稿)

(AcrylicFiberDivision,SINOPECShanghaiPetrochemicalCo.,Ltd. 200540)

Zhao Jiongxin

(DonghuaUniversity,Shanghai200051)

The phase separation path and structure changing mechanism of polyacrylonitrile (PAN) spinning solution in coagulation bath were studied, the delay phase path forming precursor with dense structure was explored, and the effects of different processes on morphological structure of precursor were analyzed. Result showed that raising and reducing temperature of coagulation bath, and raising initial concentration of solution were favorable for forming dense structure with little-size micropores, and meanwhile the intensity and modulus of precursor could be raised; expanding the detention time of solution trickle in coagulation bath could narrow the structure difference between outer layer and core layer of precursor, and remarkably reduce the strength unevenness rate; raising original concentration of solution was favorable for reducing size of micropores of precursor, but might cause raising of indicators of divergence as strength unevenness of precursor; raising solution temperature could reduce the unevenness rates as strength; increasing mass fraction of dissolvent of solution (NaSCN) ould reduce the size of micropores of precursor, as well as the boiling water shrinkage, and unevenness of length and fine degree of precursor.

PAN, NaSCN, water, ternary system, coagulation bath, moulding process

2015-01-30。

顾文兰,女,1969年出生,毕业于中国纺织大学化学纤维专业,教授级高工,现从事PAN基高性能纤维研发工作。

1674-1099 (2015)02-0055-08

TQ342+.31

A