富乙烯气对乙烯装置碳二系统的影响分析

2015-06-28章三林何燕锋

章三林 何燕锋

(中国石化上海石油化工股份有限公司烯烃部,200540)

富乙烯气对乙烯装置碳二系统的影响分析

章三林 何燕锋

(中国石化上海石油化工股份有限公司烯烃部,200540)

将催化装置的副产物富乙烯气加工后,送入乙烯装置的分离系统以回收乙烯。对乙烯装置的脱乙烷塔和乙烯精馏塔进行了相应的扩能改造,更换了塔内件,并对脱乙烷塔的灵敏板位置进行了调整。实际运行过程中发现:由于富乙烯气的供应量不稳定,对乙烯装置的碳二精馏系统运行产生了一定的影响。对该系统进行了模拟计算,并对计算结果进行了分析,为操作参数的调整提供了依据。

富乙烯气 脱乙烷塔 乙烯精馏塔 改造 流程模拟

中国石化上海石油化工股份有限公司(以下简称上海石化)在炼油改造过程中,新建了一套3 500 kt/a催化装置,投产后副产干气中含有10%~18%(物质的量分数,下同)的乙烯、丙烯和乙烷等高附加值组分,经精制后产出约80 kt/a的富乙烯气,其中乙烯和乙烷的物质的量分数达到82%。如果干气不加回收,其中的高附加值乙烯、丙烯及乙烷等组分仅仅作为燃料烧掉,造成严重的资源浪费。为此将该股富乙烯气送入规模较大的2#乙烯装置老区生产线,直接进入乙烯精馏系统,分离出其中的乙烯作为产品,乙烷则作为循环料送入裂解炉。

1 工艺流程及改造方案介绍

2#乙烯装置老区原设计采用Lummus顺序分离流程,富乙烯气汇入点选择在裂解气干燥器前,随裂解气一起干燥后,依次进入脱甲烷系统、脱乙烷塔、脱乙炔反应器和乙烯精馏塔,得到聚合级乙烯产品和循环乙烷。由于富乙烯气中轻组分甲烷和重组分碳三以上组分含量较少,对脱甲烷、脱丙烷系统影响较小,因此着重对碳二系统进行分析和研究。由于富乙烯气中各组分的比例与裂解炉来的裂解气差距较大,因此在对每个精馏塔进行核算后,对装置进行改造。

1.1 脱乙烷塔(T-401)

脱乙烷塔设计有57层塔板,分气、液相两股进料,位置分别为第10块和第28块塔板,灵敏板位置为第45块塔板,正常控制灵敏板温度。改造过程中,脱乙烷塔处理量约增加15%,经塔内件制造商核算确认,脱乙烷塔塔径可满足要求,故只对塔盘及内件进行了更换。

1.2 乙烯精馏塔(T-402)

乙烯精馏塔设计有121层塔板,进料位置为第85块塔板,灵敏板位置为第103块塔板。富乙烯气进入装置后,进料中的乙烯物质的量分数由81.37%降至75.10%,导致该塔所需的回流量大大增加,加入富乙烯气后乙烯精馏塔处理量约增加17%。乙烯精馏塔原为多降液管(MD)高效塔盘,改造过程中经过塔内件专利商核算后,采用更加先进的塔盘专利技术更换塔盘,保持塔体不动,满足了处理富乙烯气的要求。

1.3 换热器

经核算,脱乙烷塔再沸器和冷凝器均能够满足富乙烯气工况的需求,因此未作改动。乙烯精馏塔再沸器能力稍有不足,需要进行改造;冷凝器能力不足,新增1台并联使用。

1.4 泵

脱乙烷塔和乙烯精馏塔的进出料流量均有大幅度的提高,经核算,脱乙烷塔回流泵无法满足新工况需求,需要新增1台泵并联使用,而乙烯精馏塔回流泵能够满足新工况。

2 碳二精馏系统流程模拟

为了从理论上研究富乙烯气汇入后对碳二系统的影响,应用Aspen Plus 7.2流程模拟软件,对碳二系统进行流程模拟。

2.1 模型搭建

使用Peng- Robinson物性法建模,流程如图1所示。裂解气和富乙烯气作为两股进料,进入混合器模块,进料条件如表1所示。

计算时,固定裂解气的条件,改变富乙烯气的进料量来进行模拟。两个精馏塔均使用严格精馏法(RadFrac模块)进行计算。T-401塔为气液相两股进料,且两股进料组成十分接近,因此为方便计算,使用如图1所示的模型建模,其中物料分流器的比例按照设计值进行规定,其中一股出料进入换热器,将出口条件规定为塔液相进料的温度为30 ℃,绝对压力为3.3 MPa。脱乙炔反应器的模拟计算牵涉到专利保护,数据不全,故使用组分分离模块替代,默认脱除全部的乙炔,对精馏部分的模拟基本不产生影响。

乙烯精馏塔的模拟计算结果与实际生产运行结果仍有偏差,但相似度较高,可供参考。同时,反应器和乙烯精馏塔中间还设有其他单元,此处为方便建模,也直接使用换热器模块,将出口温度和压力设定为乙烯塔进口条件,即温度为-27 ℃,表压为1.9 MPa。

A-富乙烯气;B-裂解气;C-碳三及以上组分;D-乙烯;E-乙烷;1-物料混合器;2-物料分流器; 3-冷却器;4-脱乙烷塔;5-组分分离器(代碳二加氢反应器);6-冷却器;7-乙烯精馏塔

表1 进料情况输入数据

2.2 脱乙烷塔模拟计算

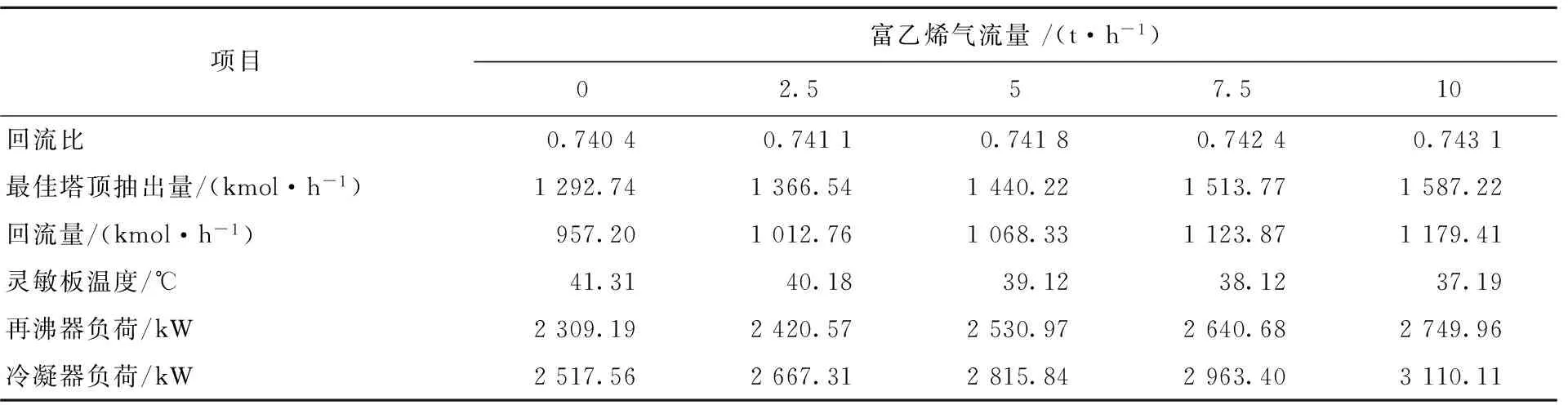

首先计算脱乙烷塔T-401在不同富乙烯气进料量条件下的运行参数及温度分布。塔顶抽出量使用设计值进行计算。根据用塔的设计值,以塔顶产品中的碳三组分体积分数小于0.2%为目标,塔顶抽出量为变量,计算该塔的最佳塔顶抽出量、回流量以及灵敏板温度等参数在不同的富乙烯气进料量条件下的变化情况,结果如表2所示。

由以上模拟结果可知:由于富乙烯气的组成比裂解气要轻,其关键组分浓度增加,因此随着富乙烯气所占的比重逐渐增大,回流比也需要相应增大,但是变化幅度不大,在实际操作中可以选择较大的回流比(0.743 1)作为控制值,对整个塔的运行情况影响不大。在不同的富乙烯气负荷下,灵敏板(第47块塔板)的温度随着组分变轻而逐渐降低,偏离控制指标。

在实际运行过程中,不能够仅按照原灵敏板的控制指标去进行操作,否则可能造成产品质量不合格,需要参照在线分析仪的数据去进行调整。

表2 T-401计算结果

2.3 乙烯精馏塔模拟计算

计算乙烯精馏塔T-402在不同富乙烯气进料量条件下的运行参数及温度分布,以塔顶产品中的乙烯纯度达到99.95%为目标,计算塔的最佳塔顶抽出量、回流量以及灵敏板温度等参数随富乙烯气进料量的变化情况,结果如表3所示。将最佳塔顶抽出量计算结果代回到塔的计算中,记录塔的温度和组分分布情况。

表3 T-402计算结果

由计算结果可知:随着富乙烯气量的不断增加,T-402的回流比也相应增加,最高达到2.819 9,因此实际操作中为保证产品合格,应选取此数值作为控制的参数。由于灵敏板的温度和乙烯浓度变化的幅度较大,因此不适宜作为富乙烯气进料后的控制指标。但根据T-402塔的分析结果,其灵敏板位置可以选取第105块塔板上下的位置。实际操作中,可以根据塔顶和塔釜的在线分析数据来进行适时调整。

3 实际操作参数的选择

实际操作中,由于不能频繁的改变操作参数,为保证产品质量,选取几个工况下的最大回流比进行操作,塔顶采出量仍然采用规定产品纯度的方法不变,用原模型进行模拟计算,结果如表4所示。

表4 T-401、T-402实际操作工况

表5 T-401、T-402实际操作工况与最佳工况对比

与表2、表3 的最佳工况对比结果显示,在保持较大回流比的状态下,冷凝器和再沸器的负荷比最佳工况要高的多,在富乙烯气进料减少时,这种效果更加明显。特别是T-402冷凝器的负荷,差值最大达324.84 kW。

4 改造后装置运行情况及存在问题

富乙烯气于2012年12月起送入乙烯装置,2013年接收38.42 kt,占乙烯装置原料量的1.58%,2014年接收44.58 kt,占乙烯装置原料量的1.87%。按照当期价格,两年产生的效益均超过5 000万元,取得了良好的经济效益。但在接收这股富乙烯气时,遇到了几个较为突出的问题。

(1)由于富乙烯气输送管线较长,虽然炼油装置界区处输出温度达40 ℃,但是乙烯装置实际接受温度却为室温,而设计时考虑不占用裂解气压缩机负荷,因此加压到4.0 MPa后输送到裂解气干燥器上游,冬季使用过程中发现,富乙烯气管线发生冻堵。经确认,乙烯和乙烷在压力为4.0 MPa,温度低于15 ℃时,会形成水合物,导致管道堵塞。这种现象在夏季气温较高时不会出现,可考虑增加换热器,先行加热,再进干燥器。

(2)实际接收到的富乙烯气组成与设计不符,其中碳四物质的量分数由设计值的1%上升到了15%,实际接收的富乙烯气的气相分率仅为35%。与裂解气混合后,仍然存在少量液相,对气相干燥器的运行带来风险。该问题在增加换热器后,同时得到解决。

(3)该股富乙烯气中水含量较高,设计利用原气相干燥器脱水,经计算,原设计切换周期为36 h的干燥器,目前在30 h内必须完成切换。

(4)由于该乙烯装置为改扩建后的装置,其脱乙炔反应器空速已接近上限,加入富乙烯气后,裂解炉只能降低负荷,而富乙烯气中相对较高的乙烷含量,使得装置的乙烯产能受到限制。实际操作时,可调整裂解炉多投丙烯收率较高的原料。

(5)该装置直接接收由碳二回收装置碱洗后的富乙烯气进入裂解气压缩机五段出口,因此没有经过乙烯装置的碱洗塔,而碳二回收装置由于其酸性气体较多,操作发生波动时会发生CO2穿透现象,少量的CO2进入乙烯装置后再冷箱、脱甲烷塔等位置逐渐累积,并引发多次换热器堵塞的事故。

5 结语

富乙烯气直接进入乙烯装置分离系统处理的方法,对乙烯装置原料结构优化有着重要的意义。富乙烯气中物质的量分数高达35%的乙烯无须经过裂解,直接通过精馏即可获得产品;物质的量分数为35%~40%的乙烷可作为优质裂解原料返回裂解炉,对乙烯装置提高双烯收率和节能降耗都产生了重要影响。

目前,脱乙烷塔和乙烯精馏塔仍然使用原有控制方案,两个塔的操作还存在优化的空间。如能够将Aspen软件模拟计算结果直接应用到控制系统中,可进一步减少冷量消耗,降低冷媒压缩机负荷,降低装置能耗。

Analysis on Effects of Ethylene Rich Gas in C2System of Ethylene Plant

Zhang Sanlin He Yanfeng

(OlefinDivision,SINOPECShanghaiPetrochemicalCo.,Ltd. 200540)

Generally, after processing, ethylene rich gas, byproduct of catalytic plant was transmitted to separation system of ethylene plant for recovering ethylene. Capacity expansion revamping was made on the dethanizing column and ethylene rectification column in ethylene plant, in which the column internals were changed, and the sensitive plate of dethanizing column was relocated. Practical operation showed that the instability of ethylene rich gas supply affected the operation of C2distillation system in ethylene plant. Analog calculation was made on the system, and analysis was made on the calculation result to provide basis for adjustment of operation parameters.

ethylene rich gas, dethanizing column, ethylene rectification column, revamping, process simulation

2015-02-16。

章三林,男,1966年6月出生,2011年毕业于华中科技大学工商管理专业,工程师,现从事乙烯生产管理工作。

1674-1099 (2015)02-0030-04

TQ221.21+1

A