铝炉渣处理技术

2015-06-28曾宏凯

曾宏凯

(中色科技股份有限公司,河南洛阳471039)

铝炉渣处理技术

曾宏凯

(中色科技股份有限公司,河南洛阳471039)

文章介绍了铝合金熔铸车间生产中铝炉渣的形成、热铝炉渣的处理现状以及渣中金属的回收率,继而指出了经初步处理后冷铝炉渣处理新技术的现状和发展方向。

铝炉渣;进一步处理;回收率

金属铝在熔化过程中,因液态金属在高温下与氧接触,不可避免的发生氧化形成氧化铝渣。熔炼过程中,在熔铝炉内加入覆盖剂,对铝熔体进行保护;加入精炼剂对铝熔体精炼进行精炼,其与熔融金属的氧化物一起形成铝渣。无论是人工扒渣还是机械扒渣,都不可避免的包裹一定量的液态金属铝进入渣箱。这些铝渣和液态金属铝混杂在一起形成铝熔炼行业常说的热铝炉渣。需要采取适当的措施将炉渣中的金属铝保护下来,防止其继续氧化,并采用经济高效的方法将金属铝从炉渣中分离出来。简单的将其外卖或废弃,不但会降低企业的综合经济效益,更会造成资源的浪费。

1 铝炉渣的形成及影响因素

铝炉渣的量和形式是由生产工艺和合金成分共同影响的。主要影响因素有以下几点[1]:

(1)金属熔化过程中,炉内环境使金属暴露在空气中的程度会明显影响炉渣的形成;

(2)不同类型的熔炼炉有不同的环境,会形成不同类型的炉渣;

(3)氧化性气氛会形成更多的氧化铝渣;

(4)高温会加速金属氧化,火焰直接冲击金属液面会造成局部超温,从而提高氧化速率;

(5)金属流动性差的熔池会有热分层,表面温度高,炉渣在表面更容易停留,使空气更容易长时间与金属液面接触而加剧金属氧化;

(6)合金镁含量、固体料尺寸、是否有有机物涂层都会影响铝渣的形成。

2 热铝炉渣处理方法现状

随着资源节约型社会建设的推进,生产成本的增加,各铝加工企业对如何挖掘生产内部潜力、降本增效越来越重视。如何从热铝炉渣中尽可能多得回收金属铝,是当前新建和已经投产的拥有铝熔铸生产线的企业着重关注的方向[2]。

目前国内外对于热铝渣的一次处理,多采用热铝炉渣直接摊开自然冷却法、搅渣法、旋转冷却法、压渣法、惰性气体保护冷却法[3]和回转炉直接处理法。

2.1 直接摊开自然冷却法

该法是最早开始使用的,也是正在大量使用的热铝炉渣冷却方法。它是将从熔炼炉内扒出的热铝炉渣,直接摊晾在平地上,让其暴露在空气中自然冷却。当炉渣完全冷却后,人工从渣中拣出较大块的金属铝,剩余的氧化渣外卖。此方法会产生大量烟尘,生产环境非常恶劣。

目前也有部分企业把热铝炉渣平摊在铝锭或钢锭平面上,加速热铝炉渣的冷却,减少热铝炉渣暴露在空气中的时间,以减少金属的烧损。这种方法大概能回收渣中金属的30%。

2.2 搅渣法

此法最早于1960~1970年间开始使用。该装置的工作原理是将热铝炉渣直接扒入一个圆形炒锅状的渣箱内,渣箱转运至一个带螺旋桨状搅拌头的搅拌器内对热铝炉渣进行搅拌;因搅拌过程中金属铝液滴不断凝聚,使液态金属铝和固态氧化铝渣分离,从而分离收集铝液。这种方式可在搅拌过程中回收20%~30%的金属铝,但因为搅拌热铝炉渣,加快金属铝的氧化,甚至发生铝热反应,加大了金属的烧损。所以这种方法处理后的铝渣基本只剩氧化铝,很难进一步处理回收其中的金属。这种方法总的金属回收率为渣中金属的40%。

2.3 旋转冷却法

此法最早出现在1970年。该装置主要由四部分组成,一个带循环水冷系统的盖子,一个加料机,一个筛分机和一个烟气收尘装置。热铝炉渣被扒入一个带放铝口的渣盘,先让热铝炉渣中的液态金属铝自然下漏,然后由加料装置将渣盘扣在盖子上。盖子和渣盘在循环水冷却的作用下一起旋转,使热铝炉渣快速冷却。这种旋转冷却法初次回收热铝炉渣中的金属铝要少于搅渣法,但冷却的炉渣可二次处理回收渣中残余的金属铝,其渣中金属总回收率可达50%~60%。这种方法的优点是可减小热铝炉渣中金属铝的氧化;缺点是设备投资和维护费用高,且因热铝炉渣有接触水的可能,安全性较差。

2.4 惰性气体保护冷却法

此法最早出现在1990年。该装置由带放铝口的铸钢渣盘和冷却站组成。冷却站内由氩气或者氮气取代环境中的空气,以阻止热铝炉渣中的金属铝进一步氧化。这种方法的热铝炉渣基本依靠自然冷却,一个冷却周期约12~24h。用户需要足够的渣盘和冷却站才能满足生产使用要求,渣盘需要特殊设计,以提高渣盘中液态金属铝的回收率。这种方法渣中金属初次回收率为5%~10%,二次处理渣中金属回收率可达40%~50%。

2.5 压渣法

此法最早出现在1990年,其工作原理是在压力作用下,液态金属铝从固体氧化铝渣中分离出来。该装置包括框架、液压系统、压头、渣盘。热铝炉渣扒入渣盘后,立即运入压渣机内,压头下降,将热铝炉渣中的液态金属铝从渣盘底部的放铝口压出。同时,热铝炉渣表面的金属铝液滴在压力作用下凝聚,并逐渐凝固形成金属外壳,使渣盘内部的热铝炉渣与空气隔绝,阻止金属铝进一步氧化。压渣法是第一种重塑热铝炉渣的方法,具有较好的工作环境和二次处理回收率。渣中金属总的回收率可达60%~70%。

2.6 回转炉直接处理法

该方法在亚洲应用范围最广,在欧洲和美国也有使用。该方法是将刚扒出的热铝炉渣立即加入回转炉内,炉渣在炉内搅拌,使小的金属铝液滴凝聚与固体氧化铝渣分离。一段时间后,铝液从回转炉内倒出,同时因为这些铝液的合金牌号与正在熔铝炉生产的产品相同,可直接加入熔铝炉内进行生产,以减少能耗。也可在处理热铝炉渣时,加入少量的干净金属铝碎屑,以减少加入熔盐,降低熔体温度,减少金属铝的烧损。该方法渣中金属总回收率可达70%~75%。

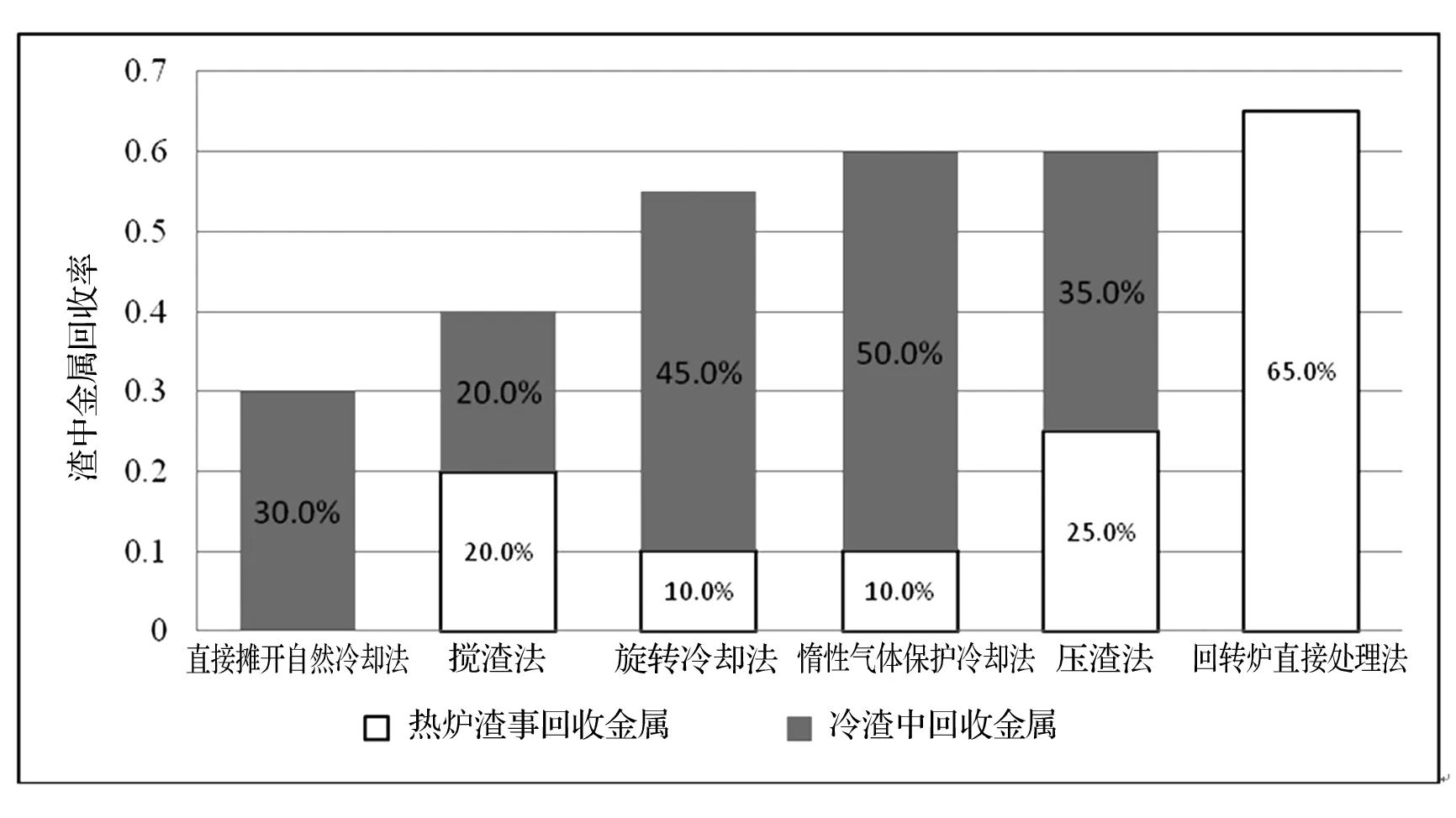

各种热铝炉渣处理方法的渣中金属回收率统计,见图1。

图1 各种热铝炉渣处理方法渣中金属回收率

3 冷铝炉渣进一步处理技术发展方向

从前面的论述可以看出,除回转炉直接处理法外,其余经热铝炉渣处理方法处理冷却后的炉渣中,都可以进一步回收渣中金属,而且很多处理方法冷却后炉渣中回收的金属比热铝炉渣初步处理过程中回收的金属更多。所以,如何对经过初步处理后的炉渣进行进一步处理,尽量充分回收渣中金属,是铝熔铸生产企业和研究者需要重点研究的问题[4]。

目前对炉渣的进一步处理,国内多数企业直接将其外卖给炉渣处理企业。炉渣处理企业对炉渣进行筛分,以得到含铝量较高的渣块和氧化物粉末,含铝量较高的渣块再用坩埚炉熔化以回收其中的金属铝。但该方法处理过程多采用燃煤或重油加热坩埚,工作环境恶劣,工人劳动强度大。且因熔炼过程中,熔体与空气、火焰直接接触,增加了渣中金属铝的烧损,减少了金属的回收率。

国外对经过初步处理后的炉渣,多采用回转炉重熔以回收渣中金属。熔化过程中,炉渣由熔盐覆盖剂覆盖,且燃烧系统可控制炉膛内气氛的氧含量,尽量减少金属铝的烧损。同时添加精炼剂以加快金属铝液滴的凝聚,与固体氧化铝渣分离,从而提高渣中金属的回收率。但每吨炉渣熔炼过程需要消耗天然气约45Nm3,氧气约91Nm3。所以,该方法有增加金属二次烧损,增加燃气消耗,产生固体废料盐等一系列资源、环境问题。

采用惰性气体保护、冷却的热铝炉渣,可尽量减少渣中金属铝的氧化,以保存金属。得到的冷铝渣也是相对松散的废料。对其进一步处理可采用搅拌、破碎、分选的机械处理法,将渣中的金属、氧化物分离,以进一步回收渣中金属铝。该方案的优点是热铝炉渣一次处理时金属氧化烧损最小,冷铝渣二次处理时能耗最小,理论金属综合回收率高,且不产生含盐的二次固体废料,环境影响小。

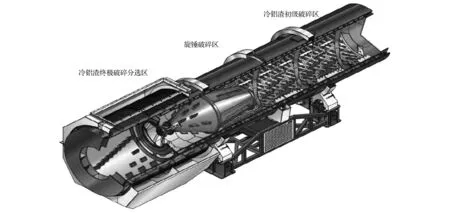

目前国外推出一种机械旋转破碎分选装置,专门用于处理经初步处理后的含铝冷铝渣[5]。该装置的设备剖面图见图2。

图2 机械旋转破碎分选装置剖面图

该装置由冷铝渣初级破碎区、旋锤破碎区、冷铝渣终极破碎分选区组成。其工作原理是在冷铝渣初级破碎区内,松散的冷铝渣被旋转的破碎桶搅拌,且破碎桶内腔安装有经特殊设计布置的齿片,增强对冷铝渣的搅拌、破碎能力,尽可能使冷铝渣中大块金属和氧化物分离。旋锤破碎区内,经初步分离的冷铝渣在一个外表面安装了齿片的梭形旋锤旋转破碎作用下,进一步分离包覆在金属铝块表面的氧化物。冷铝渣终极破碎分选区内,经前面多道次破碎、分离的金属铝块、氧化铝粉,经旋转、分选,落入各自的收集容器内,最终充分回收冷铝渣中的金属铝。

机械旋转破碎分选装置相对于坩埚炉、回转炉处理冷铝渣,具有以下优点:设备结构简单,维护费用低;安装、操作简单;金属铝的收回率高;无含盐的二次固体废料,环境影响小;冷铝渣无二次熔化过程,能耗小。

4 结论

铝加工厂熔铸生产时产生的热铝炉渣,初步处理采用惰性气体保护、冷却的方法,可回收铝炉渣中10%~15%的渣中金属。经过初步处理的冷铝炉渣,再利用机械旋转破碎分选装置对其进行搅拌、破碎、分选,进一步回收渣中的金属铝。经过两步处理后,铝加工厂熔铸生产产生的铝炉渣渣中金属综合回收率可达到60%~65%,有效提高了铝炉渣的金属回收率,并降低了回收处理过程的综合能耗。

[1] 张正国,张孟林,刘金贵. 我国再生金属熔炼设备的现状及发展趋势[J]. 工业炉, 2008,30(5):15~18.

[2] 钟华萍,李坊平. 从热铝灰中回收铝[J]. 铝加工,2001,24(1):54~55.

[3] 高飞. 铝渣处理设备国产化技术应用[J]. 有色冶金节能,2013,8(4):44~47.

[4] James Herbert C.Eng. Describes procedures for maximising dross values and minimising dross generation. [J]. Aluminium Times,2007(4):44~45.

[5] David J Roth. The Latest Steps in Mechanical Processing and Recovery of Aluminum Drosses[A] . Alusil-MVT[C] .Moscow,Russia :2013. 4~26.

《有色金属加工》2015年第3期广告索引

特殊版

意利克机械工业(中山)有限公司

封面

无锡申康机械设备有限公司

封二

意大利布莱塞茨挤压机公司

封三

天津欧德机械贸易有限公司

封底

前 插

奥托容克冶金设备(上海)有限公司

扉1

上海瑞轻润滑科技有限公司

扉2

石家庄爱迪尔电气有限公司

扉3

航星铝材设备厂

扉4

佛山欧玛福机械工程有限公司

扉5

昆山合济机械有限公司

扉6

上海亚爵电工成套设备制造有限公司

扉7

佛山市禹硕机械设备有限公司

扉8

宁波创力液压机械制造有限公司

扉9

济南森帝润滑技术有限公司

扉10

宇部兴产机械(上海)有限公司

扉11

佛山市科立工业设备有限公司

扉12-13

苏州新金相金属材料有限公司

扉14

精细化学品集团有限公司

扉15

苏州工业园区华福科技有限公司

扉16

洛阳君合复合材料有限公司

扉17

美铝北冶工业(大连)有限公司

扉18

上海方久轧制油净化技术有限公司

扉19

高奇工业炉设备(北京)有限公司

扉20

佛山市南海葆德机械设备厂

扉21

德国霍科德股份公司北京代表处

扉22

苏州中门子科技有限公司

扉23

《有色金属加工》理事会

扉24

河北优利科电气有限公司

扉25

西格里特种石墨(上海)有限公司

扉26

西安威特电力电子设备研究所

扉27

苏州茂腾剪切机械有限公司

目次对页

中 插

辽宁芳纶科技开发有限公司

中插1

东莞市易合软件科技有限公司

中插2

苏州有色金属研究院有限公司

中插3

苏州新长光热能科技有限公司

中插4

广州施能燃烧设备有限公司

中插5

西班牙法格塞达公司

中插6-7

中色科技股份有限公司

中插8-9

Pesmel Oy

中插10

洛阳轴研科技股份有限公司

中插11

乔格·中国

中插12

后 插

2015年中国国际铝工业展览会

后插1

达涅利冶金设备(北京)有限公司

后插2-3

南车株洲电力机车研究所有限公司

后插4

上海森帝润滑技术有限公司

后插5

镇江市宏业科技有限公司

后插6

特浦朗克化工(营口)股份有限公司

后插7

上海锐漫能源科技有限公司

后插8

无锡市唐盛机械制造厂

后插9

大连康丰科技有限公司

后插10

Aluminum Dross Treatment Process

ZENG Hongkai

(China Nonferrous Metals Processing Technology Co., Ltd.,Luoyang 471039, China)

Based on aluminum alloy casting production, the paper described the dross formation, current treatment processes and recovery of metals from dross; it also presented new processing technology and development trend of cold aluminum dross after primary treatment.

aluminum dross; further processing; recovery rate

2015-03-02

曾宏凯(1982 - ),男,工程师,硕士,主要从事有色金属加工工程设计工作。

TG243

A

1671-6795(2015)03-0013-04