羰基合成催化剂化学再生工艺研究

2015-06-27李亚斌李治水

李亚斌,李治水,王 松

(天津渤化永利化工股份有限公司 天津300450)

羰基合成催化剂化学再生工艺研究

李亚斌,李治水,王 松

(天津渤化永利化工股份有限公司 天津300450)

通过对丁辛醇羰基合成反应的催化剂的研究,指出了适合的丁辛醇 1#装置催化剂母液化学再生的工艺路线。经过实验优化,最终催化剂活性由 26%,提高到 59%,,催化反应温度也从 94,℃降低到 88,℃,合成气和丙烯的消耗降低,生产运行负荷可以提高到 100%,,对生产的稳定操作、节能减排、降低消耗起到了关键作用;同时能够延长催化剂的使用寿命,降低生产成本,提高经济效益。

羰基合成 催化剂母液 化学再生 活性

0 引 言

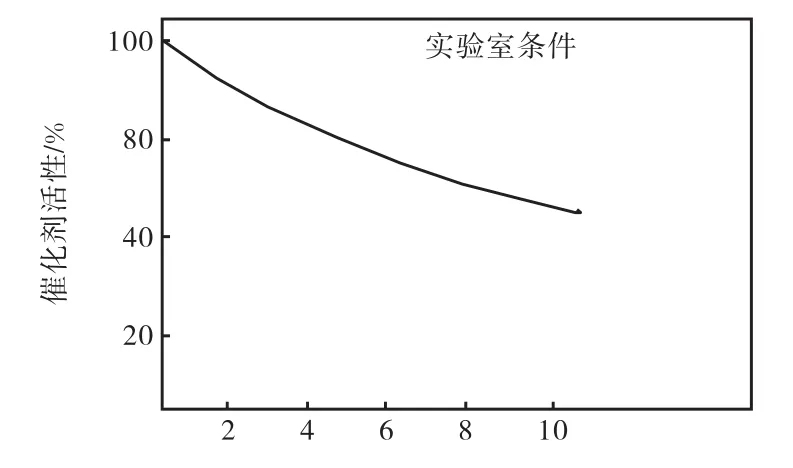

丁辛醇生产装置中的羰基合成催化剂经过长时间的运行,催化活性会慢慢降低,同时由于合成原料(合成气、丙烯)、溶剂(丁醛)会带入一些毒剂(如 S、Cl、Fe、Ni等)、抑制剂,造成催化活性迅速降低。2013年11月丁辛醇 1#号装置运行负荷降低,丙烯、氢气、一氧化碳分压迅速上涨,反应平衡难以控制,且重组分增加。当反应温度升至 94,℃时,生产负荷仅维持在 40%,左右。经检测,其催化活性已降低到 26%。对催化剂进行化学再生迫在眉睫,对再生方法的研究是十分紧迫和必要的。

国内CN102950027A 和CN102950028A分别介绍了炔丙醇、醋酸、三乙醇胺。作为再生剂在一定的温度下对铑膦催化剂进行再生,经过再生后催化剂活性从 28%,提高到 75%,,其中氯含量从 29,mg/kg降低到 7,mg/kg。此再生工艺只在针对抑制毒剂Cl时效果明显,而对其他的S和部分金属元素没有作用。国外US4861918公开了一种铑-有机膦配合物羰基化催化剂的再生方法,首先是在非生产状态下,将含有失活的配合物催化剂与有机试剂混合;然后除去羰基合成催化剂中的抑制剂。专利中所用的再生试剂价格昂贵,不易得到,不利于工业应用。US 5237106介绍了一种用炔丙醇和羧酸处理部分失活羰基化铑配合物催化剂以提高其催化活性的工艺方法。该专利以炔丙醇和醋酸为反应试剂,反应压力为常压,反应完成后用三乙醇胺溶液中和。该反应的难点是抑制炔丙醇在再生反应过程中的聚合,从而提高再生的活性。专利没有公开抑制炔丙醇聚合的方法,炔丙醇用量大,并且炔丙醇为剧毒品,国内限制使用,因此在工业实施上存在一定难度。本文通过对催化剂再生原理的深入研究,结合丁辛醇分厂 1#丁辛醇装置催化剂母液中毒的实际情况,摸索出了一种新型易操作的催化剂再生方法。

1 实 验

1.1 羰基合成催化剂中毒原因的探索

1.1.1 铑催化剂在羰基合成反应中的催化原理

铑催化剂是以铑(Rh)原子为中心,三苯基膦和一氧化碳作为配位体的络合物,为淡黄色结晶体。它的主要特点为:异构化能力弱;加氢活性低;选择性高;反应速度快,几乎为钴催化剂的102~103倍。

在反应过程中起活性作用的是这组催化剂的络合物,而催化母体(ROPAC)在含有过量三苯基膦(TPP)的溶剂中,在反应条件下,与一氧化碳及氢接触时形成的这组络合物,它的组成是TPP浓度及CO分压的函数,TPP浓度增大反应向左移,生成更多的 HRh(CO)(TPP)3;CO分压增大反应向右移,生成更多的HRh(CO)3(TPP),但3种络合物都以不同的量同时平衡、存在。

TPP具有保护铑的功能,反应中 TPP主要起立体化学作用,因为它的分子体积较大,有利于正丁醛的生成,从而提高正异比(n/i)。催化剂络合物中如果主要是 HRh(CO)2(TPP)2,那么反应主要生成正丁醛;如果络合物中主要是 HRh(CO)3(TPP)则反应主要生成异构醛。当 CO分压增高,n/i会下降,但反应速度加大,如果 TPP浓度增高,则 n/i会增大,但这对反应速度有抑制作用。一般保持TPP过量,TPP/Rh(mol)比在200以上,使络合物中 HRh(CO)2(TPP)2为主要成分,以保持高的n/i比。

1.1.2 铑催化剂的抑制剂和毒剂对催化剂的影响

影响催化剂的物质可分为抑制剂和毒剂,但二者无严格的界限,一般认为当杂质去掉后可以使催化剂的活性恢复的为抑制剂,不能使活性恢复的为毒剂。

①催化剂的抑制剂。催化剂的抑制剂与丙烯在物料平衡中相互竞争,争取占有催化剂的活性中心达到动态平衡,而使催化剂活性减退。

由于抑制剂的存在,使 Rh的酰化反应活性降低,其抑制作用可用催化剂活性降低15%,时,抑制剂的最低含量与Rh的分子比来表示(抑制剂/Rh分子比)。

抑制剂的特点:当添加新的 Rh催化剂后,其抑制作用按抑制剂对总的铑量(原有的与新添加的两者之和)的分子比来计算,即添加新铑后抑制剂对Rh的分子比变为:

当抑制剂从反应液中除去后,铑催化剂的活性可以恢复,代表的铑催化剂的抑制剂如表1所示:

表1 代表性的铑催化剂的抑制剂Tab.1 Representative rhodium catalyst inhibitors

抑制剂含量与 Rh-Cat活性关系,以羰酸(如丁酸)为例见图1、2。

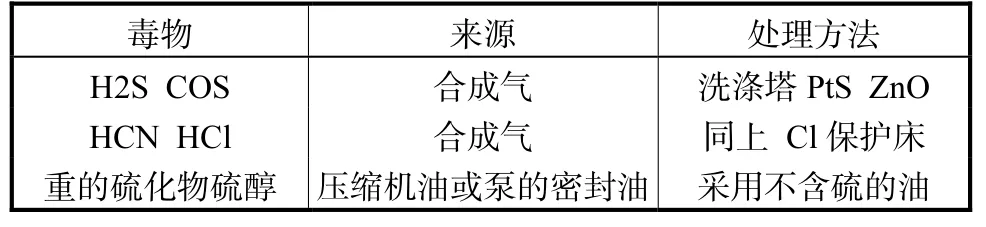

②催化剂的毒剂。催化剂的毒剂与铑催化剂的活性中心紧密结合,严重影响了氢甲酰化反应的速度。

比如当Cl∶Rh分子比为0.6时,催化剂活性降至50%,,与丁酸/Rh分子比为 35.0时与活性降低程度相当,故毒剂对反应速度的影响要比抑制剂严重得多。

由于Rh在反应液中的分子含量为10-6级,因此对毒剂的允许含量是十分低的。但是,在有新添加催化剂时,新添加的铑并不中毒,此时毒物含量仍以毒剂与原来的Rh催化剂分子比来表示,代表性的催化剂毒剂见表2。

图1 EPA对催化剂活性的影响Fig.1 EPA’s effects on catalyst activity

图2 抑制剂对催化剂活性的影响Fig.2 Influence of inhibitors on catalyst activity

表2 代表性的铑催化剂毒剂Tab.2 Representative rhodium catalyst toxicants

当毒剂的含量增加时,催化剂活性急剧降低。毒剂含量与催化剂活性的关系如图3表示(以Cl为例)。

图3 毒剂对催化剂活性的影响Fig.3 Influence of toxicant on catalyst activity

③惰性组分。低压羰基合成反应中,惰性组分主要是:二氧化碳、甲烷、乙烷、水、丙烷、氮气、碳五等。惰性组分增加时,反应系统放空量较大,带走的丙烯相对增高,使丙烯效率下降。

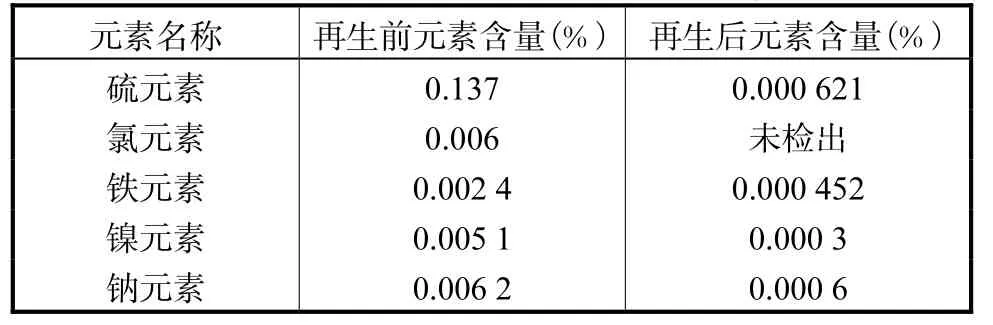

1.1.3 丁辛醇1#装置羰基合成催化剂中毒剂元素含量的测定

通过对催化剂母液中的元素进行分析,发现再生前后毒剂元素明显降低,具体数值如表3所示。

表3 元素再生前后具体数值Tab.3 Values before and after element regeneration

1.2 羰基合成催化剂再生原理

醇胺类有机化合物具有很强的碱性,因此在使用过程中,向水溶液中加入醇胺溶液后pH值会增大,而大多数的离子对pH值都很敏感,pH的增大可能会造成多阴离子结构的碱解。质子化的醇胺作为反荷离子,质子化的醇胺阳离子之间以及醇胺阳离子与其他单元之间通过 3个羟基形成超分子相互作用。同时利用各种毒剂反应体系的不同,使得此类氧化反应存在着不同的反应机理,在醇胺的反应体系中表现为双电子转移通过的活化物种与还原剂形成的活化中间体内部进行的双电子转移高铁盐、含硫化合物和镍盐通过两电子的氧化过程。在氧化过程中考虑不同价态的元素,采用了单电子转移的反应机理,对氯和钠采用自由基反应机理,氧化反应的机理与反应介质的酸度有关,并根据相应的反应机理,进行双电子转移和单电子转移。

1.3 催化剂再生工艺路线的优化及筛选

1.3.1 再生剂的筛选

加入再生剂的目的在于尽可能地脱除中毒催化剂母液里的一些金属离子以及S、Cl离子。而S、Cl中毒后的催化剂可视为含 S、Cl的有机酸。因此无机的再生剂就可以排除,而满足上述条件的有机再生剂必须同时具有叔胺和醇的性质,既能与机酸反应低温时生成盐,高温时生成酯,还能与多种金属生成 2~4个配位体的螯合物,因此筛选出醇胺作为最终再生试剂。

1.3.2 再生剂浓度的筛选

通过单因素实验可以知道,当再生剂的浓度增大时,催化剂母液中毒剂离子液随着减小;再生剂的浓度在 10%,时效果最佳;当再生剂浓度继续增大的时候,毒剂离子不断减少,但减少量变化不大,因此,再生剂浓度考虑选择为 10%,(见图4)。

1.3.3 再生温度的筛选

在 30,℃以下时,再生试剂加入到催化剂母液中,会产生大量乳化层,但随着温度的升高,尤其温度超过 70,℃,乳化层会减少,甚至消失。主要是因为丁醛在 65~70,℃比较容易进行破乳分层。因此再生温度考虑选择65,℃。

图4 再生剂浓度对毒剂离子的剔除影响Fig.4 Influence of regenerant concentration on lethal ion removal

1.3.4 脱盐水洗涤对再生效果的影响

经过化学再生后的催化剂,颜色由低活性时的黄褐色转变为亮黄色。水洗的次数越多,静置的时间越长,催化剂的活性越高,但水洗会造成丁醛以及铑含量的损失,且废水量增加,因此水洗次数不宜超过3次。

1.3.5 再生时间对再生效果的影响

通过图 5可以看出抑制毒剂离子量与再生时间影响因素不是特别明显。在剔除抑制毒剂离子的过程中发现在最大剔除时间为30~60,m in之间。当120,m in后毒剂离子明显减少,当时间为 150,m in时毒剂离子基本剔除完毕。因此在加入再生剂后控制时间为150,m in。

图5 再生时间对毒剂离子的剔除影响Fig.5 Influence of regeneration time on lethal ion removal

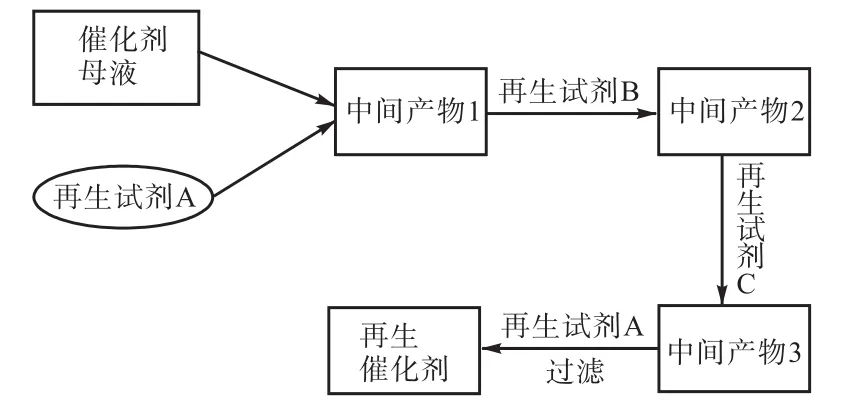

1.3.6 再生工艺路线的优化

通过以上实验,总结出以下丁辛醇羰基合成催化剂再生工艺路线:①除去游离态状态的 S2-和 Cl-。除掉丁辛醇羰基合成催化剂母液中游离状态的 S2-和 Cl-,具体步骤为:在非生产状态下的丁辛醇羰基合成反应工艺条件下,将再生剂 A丁辛醇羰基合成催化剂母液均匀混合,对存在于丁辛醇羰基合成催化剂中的游离状态的S2-和Cl-进行洗涤,使催化剂母液中的S2-和 Cl-转移到再生剂相中,保留丁辛醇羰基合成催化剂相,排掉再生剂相,所述的再生剂 A相主要为脱盐水。②除去催化剂母液中贵金属络合物杂质。除掉丁辛醇羰基合成催化剂母液中杂质与贵金属络合形成的杂质;然后将再生剂 C加入催化剂母液中和过量的再生剂B混合;用再生剂A反复洗涤丁辛醇羰基合成催化剂母液数次,直至洗掉母液中残余的再生剂B和再生剂C为止。

最终工艺路线如图6所示:

图6 催化剂再生工艺流程图Fig.6 Flow of catalyst regeneration process

2 结 论

通过该催化剂再生项目,研究出了适合我厂丁辛醇 1#装置催化剂母液再生的工艺路线,经过以上各实验的优化,最终催化剂活性由 26%,提高到 59%,,催化反应温度也从 94,℃降低到 88,℃,合成气和丙烯的消耗降低,生产运行负荷可以提高到100%,,对生产的稳定操作、节能减排、降低消耗起到了关键作用;同时能够延长催化剂的使用寿命,降低生产成本,提高经济效益。丁辛醇羰基合成催化剂化学再生技术的应用,对丁辛醇等其他生产装置的延长催化剂使用寿命起促进作用,

具有一定的推广应用价值。■

[1] 刘宏军,逄锦屹,秦丽华. 羰基合成丁辛醇催化剂失活因素分析及对策[J]. 石化技术及应用,2010(1):50-52.

[2] 聂增来,殷玉生. 低压羰基合成铑催化剂的失活与再生[J]. 化学工业与工程技术,2003(4):47-49.

[3] 孟素凤,张亚萍,察荣涛. 羰基合成 ROPAC催化剂再生技术[J]. 河北工业,2003(5):14-15,37.

[4] 中国石油化工股份有限公司. 用于羰基合成反应的失活铑配合物催化剂的再生方法[P]. 中国:CN102950027A. 2013-03-06.

[5] 中国石油化工股份有限公司. 用于羰基合成反应的失活铑配合物催化剂的再生方法[P]. 中国CN102950028A. 2013-03-06.

[6] 冯英杰. 氢甲酰化反应铑催化剂再生技术进展[J]. 工业催化,2006(增):68-69.

Chem ical Regeneration Technology of Oxo Synthesis Catalysts

LI YaBin,LI Zhishui,WANG Song

(Tianjin Bohua Yongli Chemical Industry Co.,Ltd.,Tianjin 300450,China)

Through the study of catalysts for butyl octyl alcohol carbonyl synthesis,the suitable chemical regeneration process route for mother liquid of 1# unit catalyst was presented.Via experimental optimization,final catalyst activity increased from 26% to 59%,catalytic reaction temperature reduced from 94,℃ to 88,℃.Meanwhile,the syngas and propylene consumption was reduced and the operation load increased to 100%,which plays a key role in the stable operation,energy conservation and em issions reduction.The route also prolongs the service life of catalyst,reduces production cost and improves economic returns.

oxo synthesis;mother liquid of catalyst;chemical regeneration;activity

TQ426.94

:A

:1006-8945(2015)10-0020-04

2015-09-18