DR材连退生产时卷取擦伤的原因及对策

2015-06-27段泉义

王 立 段泉义 杨 耕

(宝山钢铁股份有限公司冷轧薄板厂 上海200431)

DR材连退生产时卷取擦伤的原因及对策

王 立①1段泉义2杨 耕3

(宝山钢铁股份有限公司冷轧薄板厂 上海200431)

产品厚度在0.22mm以下的薄板连退线机组在生产二次冷轧基板(即是DR)时,一般速度达到每分钟600m以上。故在高速卷取过程中,带钢易受到异常板形,卷轴异常状态,在卷取过程中产生的卷取时晃动或者跳动,从而造成的横向短划伤缺陷,这种缺陷对会导致罐体穿孔。通过提高卷取机的机械精度以及提高带钢在卷取时的稳定性,可以有效地降低此类缺陷的发生,再辅以 EPC边部对中反馈方式,可以进一步起到预防缺陷发生的作用。

DR材 连退 卷取 划伤

1 前言

1.1 二次冷轧材(DR材)产品和用途介绍

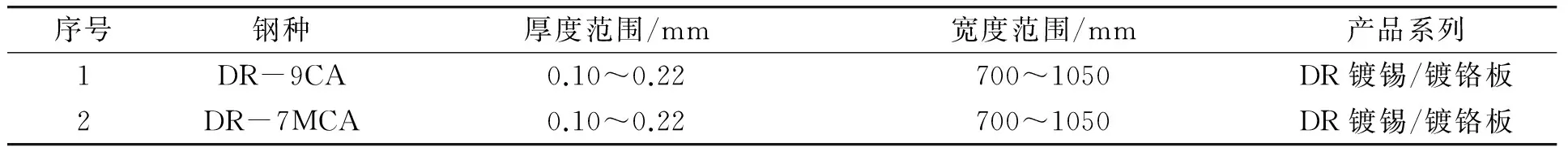

制罐行业对镀锡和镀铬薄钢板的需求量较大,但随着钢质罐与铝质罐以及其他代用材料罐的越来越激烈的竞争,制罐行业使用的镀锡或镀铬板呈现减薄趋势。例如:在德国20世纪50年代制作牛奶罐用的镀锡板,板厚为0.24mm,80年代已经减薄到0.12mm(罐身)和0.15mm(罐底和盖)。这意味着在保证性能的前提下,厚度上进一步减薄,因此二次冷轧技术逐渐发展起来。二次冷轧(DOUBLE COLD REDUCTION)产品部分国际通用牌号,如表1所示。

1.2 二次冷轧材(DR材)生产工艺介绍

目前现代化的钢铁企业中,一般都是用高速

表1 部分DR最终产品厚度和宽度规格表

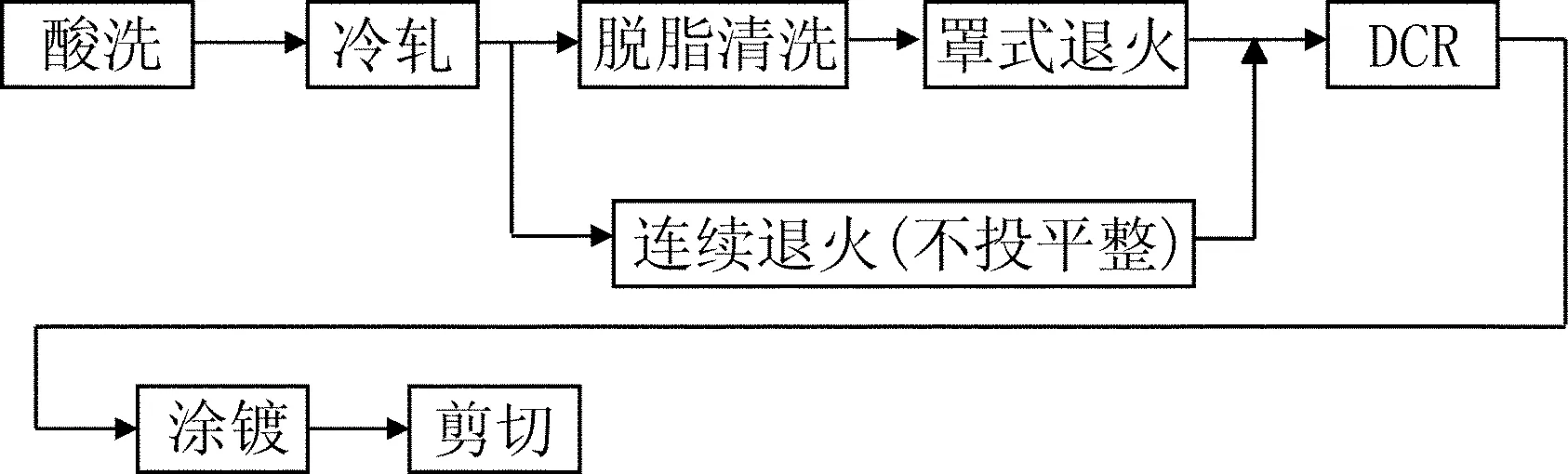

薄板连退机组生产DR材的镀锡或镀铬板。通过酸轧、连退(不在线平整)、DCR(二次减薄冷轧机组)工序后,带钢通过大变形量的二次轧制减薄后,变成了更薄、更高强度、更环保(产品轻量化)的二次冷轧原板,这些原板通过涂镀工艺后,成为了最终产品, 如图1所示。

图1 二次冷轧产品全工序机组介绍

为了保证二次材退火过程的均匀性,国内外一些知名镀锡(镀铬)板厂,一般都是采用高速连续退火机组生产镀锡(镀铬)基板。此类连退机组区别于汽车板或者高强钢等连退线,其具有速度快,规格薄等特点,一般炉子段生产速度最高可达600~700m/min,在剪切后出口过速度条件下,速度可达700~800m/min。

2 卷取横向划伤的原因分析

2.1 缺陷的形貌

大多数二次冷轧都采用离线机组,其前道连退采取只退火不平整工艺,这样轧机遗传浪形不良将会引起卷取不佳。高速生产下,易产生卷取时钢卷两侧由于板形影响造成钢卷摆动。此时,带钢卷入层与前一层间受到层间起伏影响,会产生相对位移,进而产生短擦伤。擦伤的形貌以及电子显微镜下的照片,如图2所示。

图2 卷取划伤缺陷宏观形貌及垂直于轧制线的微观形貌(200倍)

2.2 缺陷产生的机理

主要有两方面的原因:首先,板形不良的带钢在卷取过程中,由于同板差以及浪形部分的累计叠加。其次,卷轴扇形块的真圆度不佳或者由于卷取前带钢穿带过程中的异常导致内芯打底不良。

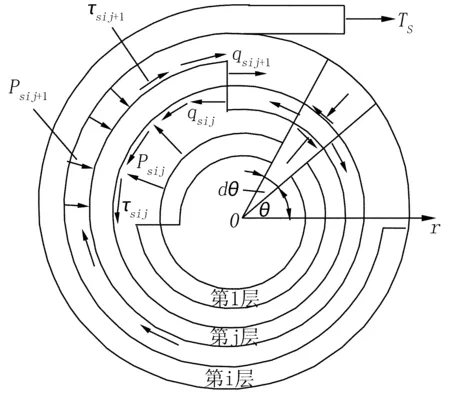

图3 第j层带钢受力分布

从理论上来说,由于卷取不良,造成了带钢间的动摩擦,产生横向划移造成缺陷产生,如图3所示。在张力Ts根据卷取模型[1]分析可知,带钢层与层之间作用有径向压应力Psi和摩擦应力τsi,若想保证层与层之间没有相对滑移的现象出现只须保证下式成立:

(2)由两个函数优化结果可以看出,零件A加工带检测环节的方式不仅可以提高零件加工精度,还可以降低制造成本。说明对于该零件加工的质量成本控制,在线检测夹具的模式更好。

μgPsi>τsi

(1)

式中μ—带钢层与层之间的摩擦系数;g—重力加速度;Psi—径向压应力;τsi—摩擦应力。

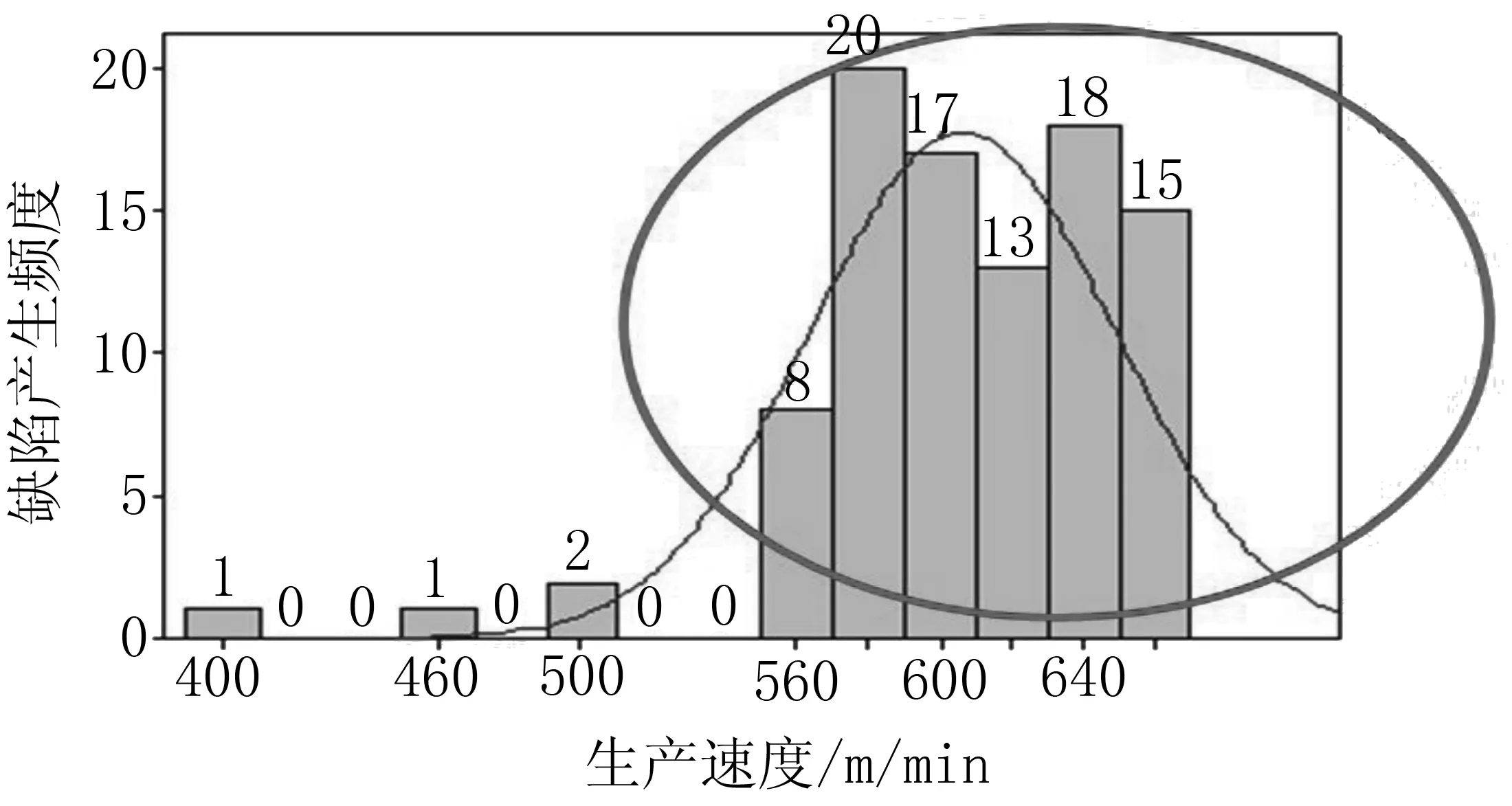

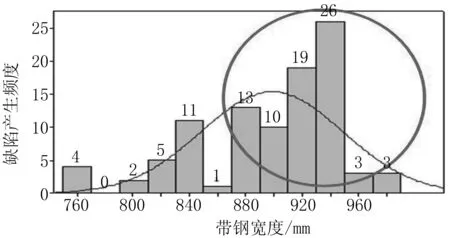

2.3 缺陷的产生频度与生产速度、厚度、宽度的关系

此缺陷多发生在钢卷上下表面层间。此外,通过数据统计,如图4、图5、图6所示,分别代表了从速度、厚度和宽度三个维度,对发生缺陷的规格和同时间段生产的未发生缺陷的规格进行分析,得到:当生产速度大于600m/min,厚度0.2mm以下,宽度900mm以上时,板形或者卷取的稳定性影响因素显著增加,进而发生卷取擦伤的风险显著增加,产生缺陷的频度增加。

图4 缺陷产生频度与生产速度关系分布图

图5 缺陷产生频度与带钢厚度关系分布图

图6 缺陷产生频度与带钢宽度关系分布图

3 卷取划伤的一些对策

3.1 克服不良板形对卷取质量的影响

板形上来看,主要通过轧机源头板形控制和机组自身弥补的两个方面进行。

首先从轧机的源头板形看,来料中浪过大,是造成卷取不良的一个重要原因。由于中间浪形部分起拱,在卷取时层层叠加,容易造成中间的卷取擦伤。通过试验,轧机的对称微双边浪控制的板形不仅对连退高速通板大有好处,也对卷取的稳定性有积极作用。通过对同规格钢种大中浪板形卷和微边浪板形卷按同一速度同一卷轴生产时的比较,微双边浪的卷取稳定性明显好于中浪板形。同时在DCR机组开卷时,微双边浪板形开卷也较稳定。图7所示为轧机的大中浪板形在DCR开卷,图8所示为轧机的微边浪板形在DCR开卷。

图7 轧机中浪板形在DCR开卷

图8 轧机微边浪板形在DCR开卷

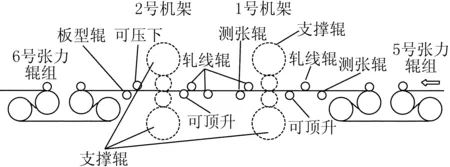

其次,通过自身的在线平整张力辊结合机架内的各种固定或者移动辊系,模仿大张力多辊矫直。张力辊最大提供的单位张力为400N/mm,通过施加一个适当的张力,再将所有可压下和顶升的辊系全部投入,一定程度上,通过大张力多辊的上下运行,对板形的平直度有一定的帮助。如图9所示,图中虚线表示的辊系为平整工作辊和支承辊,在此过程中不投入。此外,国际和国内,针对单机架平整来克服来料板形不良的情况也有出现,但平整时应避免出现边部未被轧制力覆盖的情况。

图9 连退在线平整机空通时在大张力多辊模拟矫直示意图

3.2 提高卷取机卷取设备的机械精度

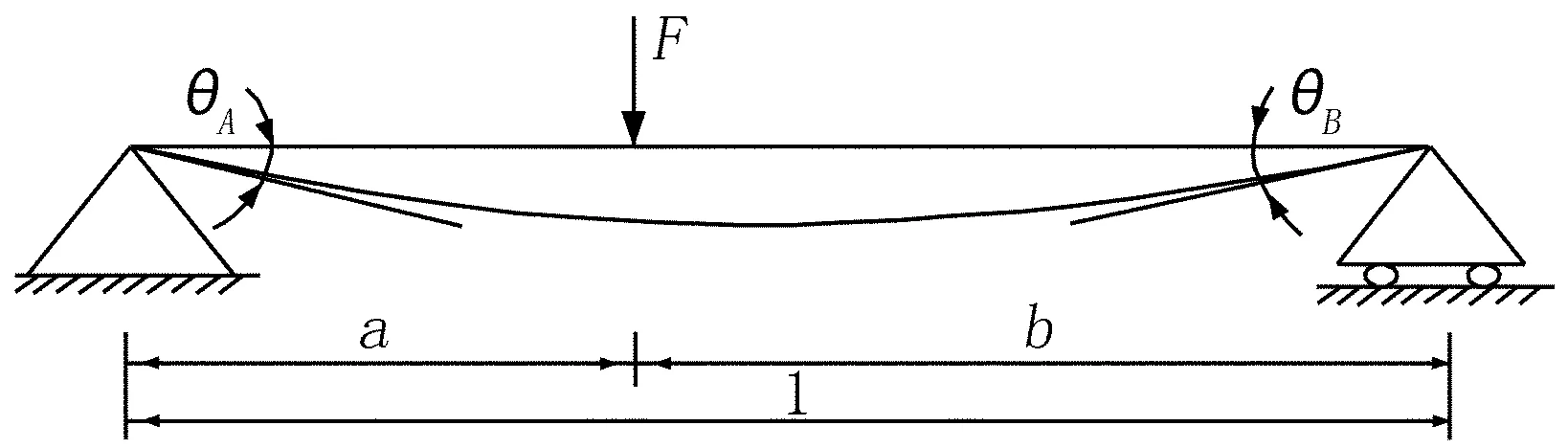

首先,需要降低卷轴的高速旋转挠度对卷取的影响,需要从机械上进行计算,并且优化芯轴以及外支撑的位置等措施加以克服。如图10所示,卷轴传动侧一端与电机相连,操作侧一端由外伸支撑轴承支撑,卷轴承受钢卷重量的同时,在卷取张力下对钢卷进行卷取。卷取机能承受最大卷重为24t,对卷轴受力过程进行简化,理论求解最大卷重时卷轴挠度的变化。

图10 卷轴受力过程简化

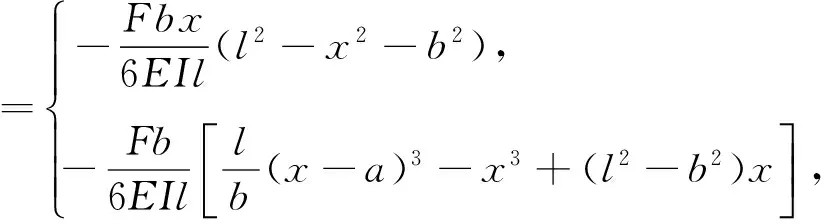

根据受力简图[2],左端为传动侧受力支撑,右端为操作侧轴承支撑,F作用处为钢卷在卷轴上卷重质心作用点。卷轴受力挠度和转角分别用ϑ和θ表示,以卷轴左端A侧为原点,卷轴右侧为x方向,通过受力分析,卷轴挠曲线方程和端截面转角如公式(2)和(3)所示:

(2)

(3)

根据以上公式,可以获知最大的挠度点进而对整个卷取机系统进行刚度检验并采取后续的增加刚度的措施。

3.3 对卷筒圆度的测量和调整

卷筒的测量需要两种方式,一种是卷筒卸压后,装上套环进行测量,针对胀开状态的整体圆度跳动值。另一种是,单块扇形块的单独测量,目的是测量单块扇形块楔形槽的磨损情况。通过2种方式的测量后,可以了解卷筒的真圆度、跳动值以及单块扇形块的状态。

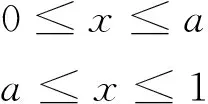

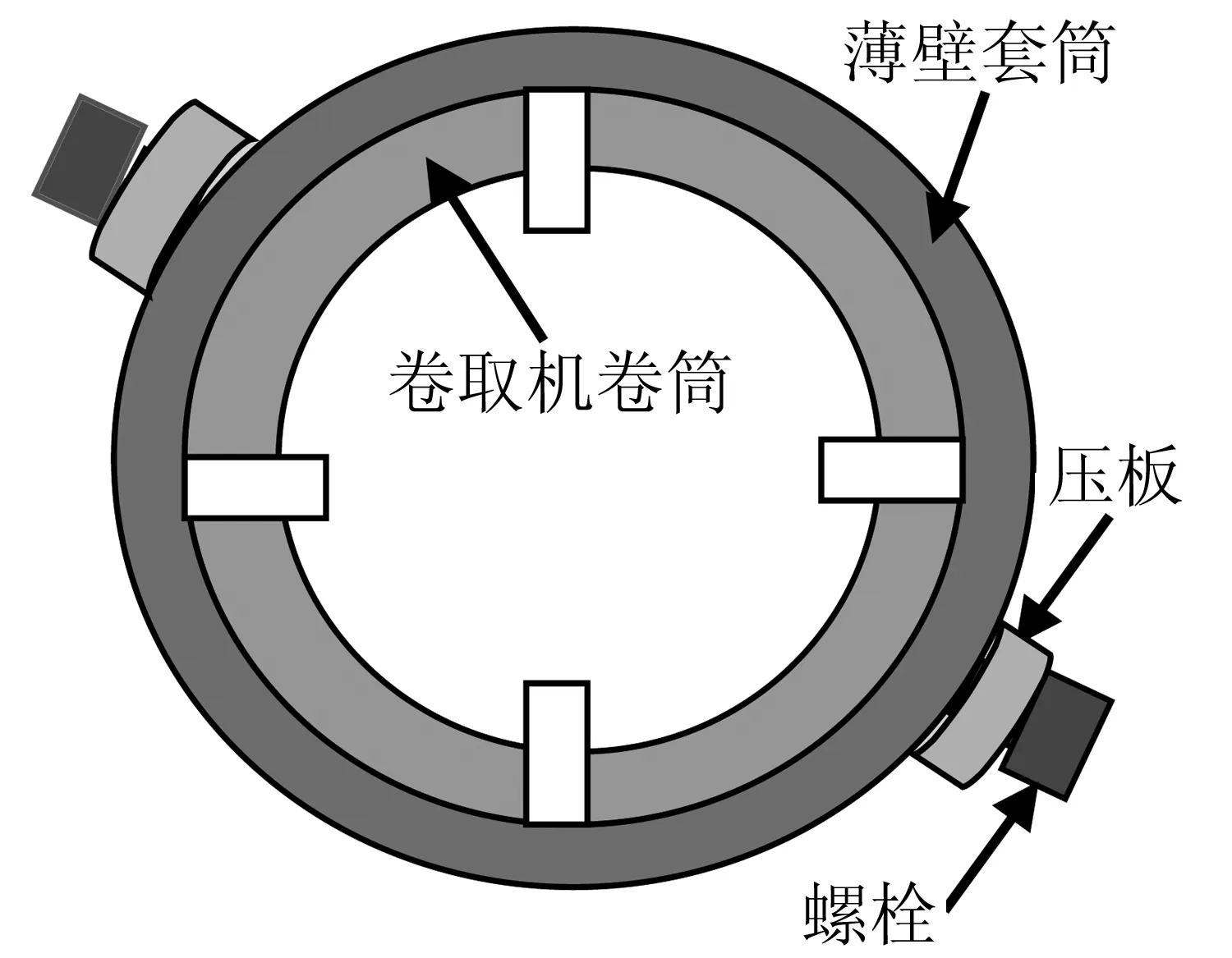

通过垫片、嵌条调整,修复等措施,保证扇形块的跳动值在某个精度内,这样可以保证机械精度,提高卷取质量。但是如果在紧急情况下,也可以增加临时的橡胶材质的薄壁套筒,可以临时缓解机械精度不佳造成的卷取缺陷。图11、图12为单侧压板固定的卷筒俯视图和侧视图,描绘的是套筒通过传动侧的固定压板和螺栓组成。

图11 压板固定后的卷筒俯视图

图12 压板固定后的卷筒侧视图

固定后,起到了方便操调的作用,并且通过这个措施,彻底解决了原先由于受卷轴胀缩产生嵌条印影响、造成卷取初始芯部不圆的问题。很好地提高了卷取芯部的稳定性,为卷取稳定创造了条件,收到了较好的效果。

4 生产时预防卷取划伤的可探测方式

卷取划伤主要产生在卷取机,而一般连退质量检查镜面检查室都在卷取机前,所以此缺陷在线很难发现,存在一定的隐蔽性。此类缺陷将造成批量质量问题,而这种缺陷的修复是不可逆的,即使二次冷轧后此缺陷依旧存在。一般食品或者饮料装罐后,罐体发生针孔泄漏,往往制罐厂会对整批产品进行索赔,造成重大损失。通过摸索,根据现场实践发现,当钢卷不良卷取时,由于累计作用,钢卷卷径增加;外圈摆动越严重,卷取前带钢左右位移也越大,这将导致EPC信号有规律的波动。故对EPC自动循边测量值信号进行监控,可起到预警作用,如图13所示。

图13 产生卷取异常前后的信号对比

5 本技术的实施效果

纵上所述,通过提高克服不良板形影响以及提高卷取机机械精度等措施,显著提高了卷取稳定性,降低了卷取不良的风险,降低了产生卷取划伤缺陷的发生。这些措施已全部实施。从机组的质量数据看,缺陷率由实施前的0.26%,下降到实施后的0.05%,比原先下降了80%以上。

[1]白振华.冷连轧机高速生产过程核心工艺数学模型.北京:机械工业出版社,2009:179-222.

[2]吕维干.本钢硅钢连退卷取机的振动检测[J].现代冶金,2010,Vol.38(4):23-25.

[3]李秀军.宝钢1220二次冷轧机组极薄镀锡板核心生产工艺的开发[J].上海金属,2007,Vol.29(5):41-46.

Reason and Control of the Scrape from the DR Strip Reeling Process in Continuous Annealing Line

Wang Li1Duan Quanyi2Yang Geng3

(Sheet Steel Cold Rolling Plant of Baoshan Steel and Iron Co., Ltd, Shanghai 200431)

The speed of continuous annealing line which was used in producing DR (Double Reduction) strips below 0.22mm of the thickness above 600 meters per minute. In the process of high speed continuous annealing, the strip was easily influenced by the strip shape problem, wrong state of the reel and the unstable status during the process of reeling which leads to scrape defect. Such defect may cause pinhole when the strip was made into bottles in the package factory. By means of improving of mechanical accuracy on the tension reel and increasing the running stability of the strip, the scrape defect can be decreased efficiently. Otherwise, pre-rectification on the strip by pre-back technique on the EPC was taken to control the reeling process, the scrape defect was easily to be detected and anticipated.

DR Continuous annealing Reeling Scrape

王立,男,1981年出生,2005年毕业于上海大学材料学院金属材料专业,本科,工程师,主要从事于镀锡和镀铬板的酸轧、冷轧、连续退火、二次冷轧工艺和技术

TG156.2

B

10.3969/j.issn.1001-1269.2015.05.007

2015-07-14)